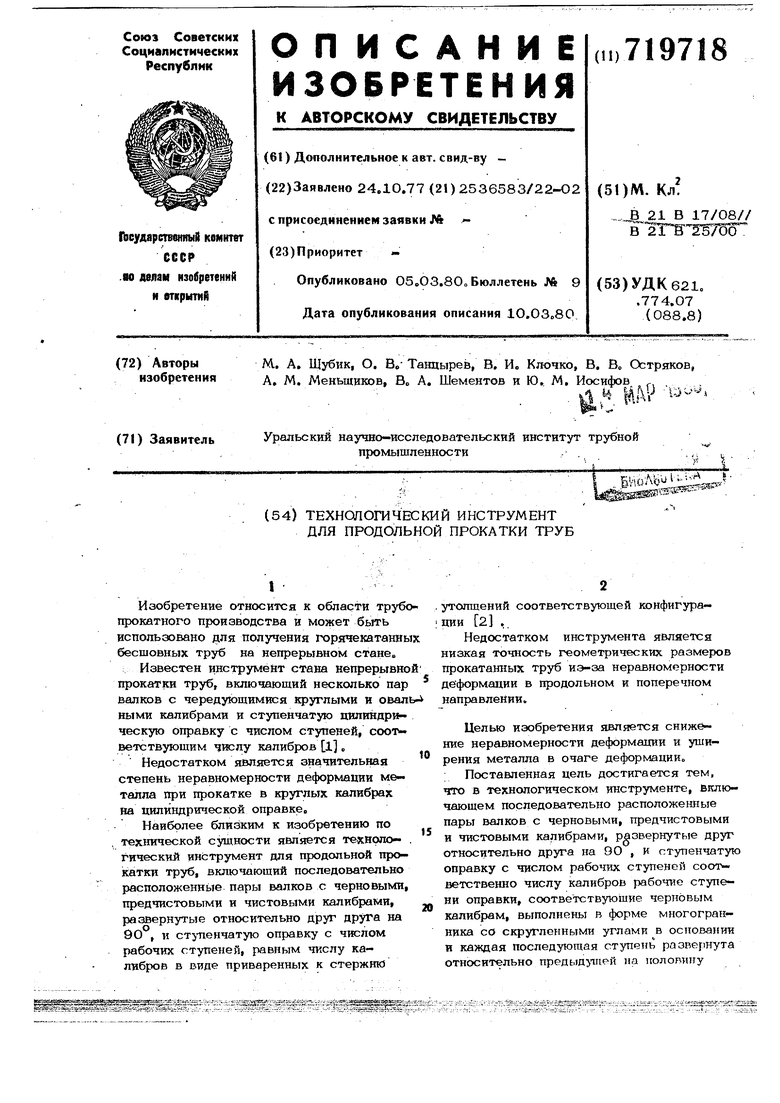

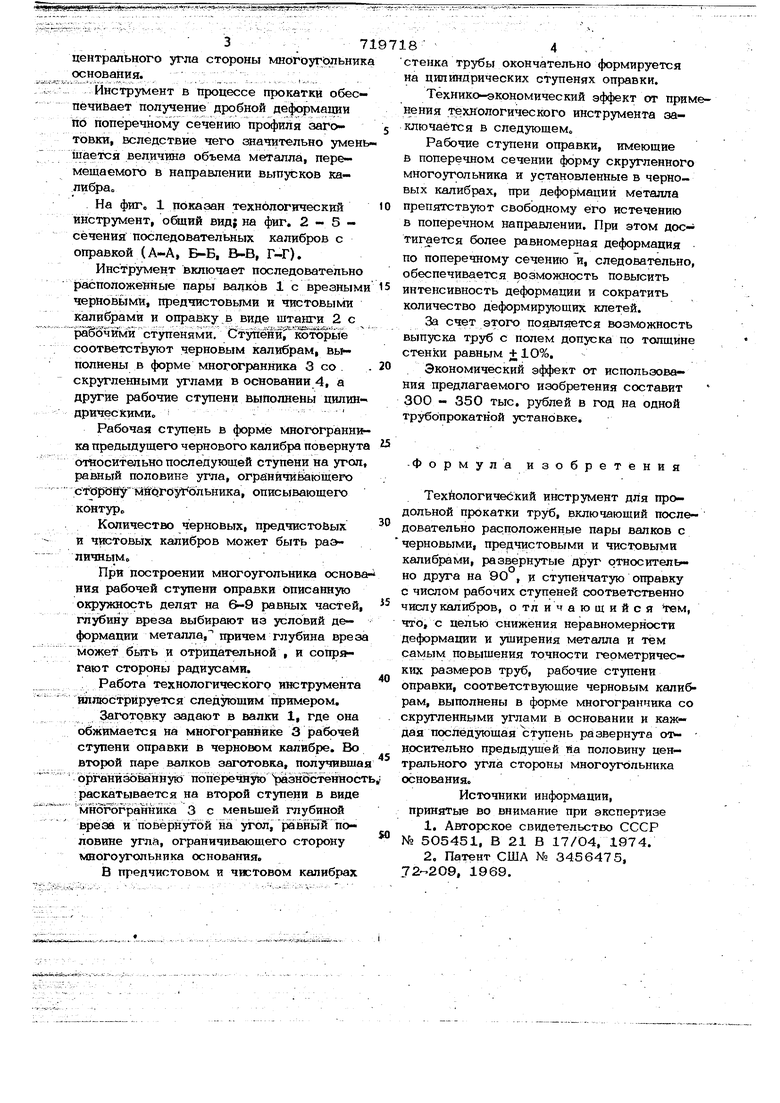

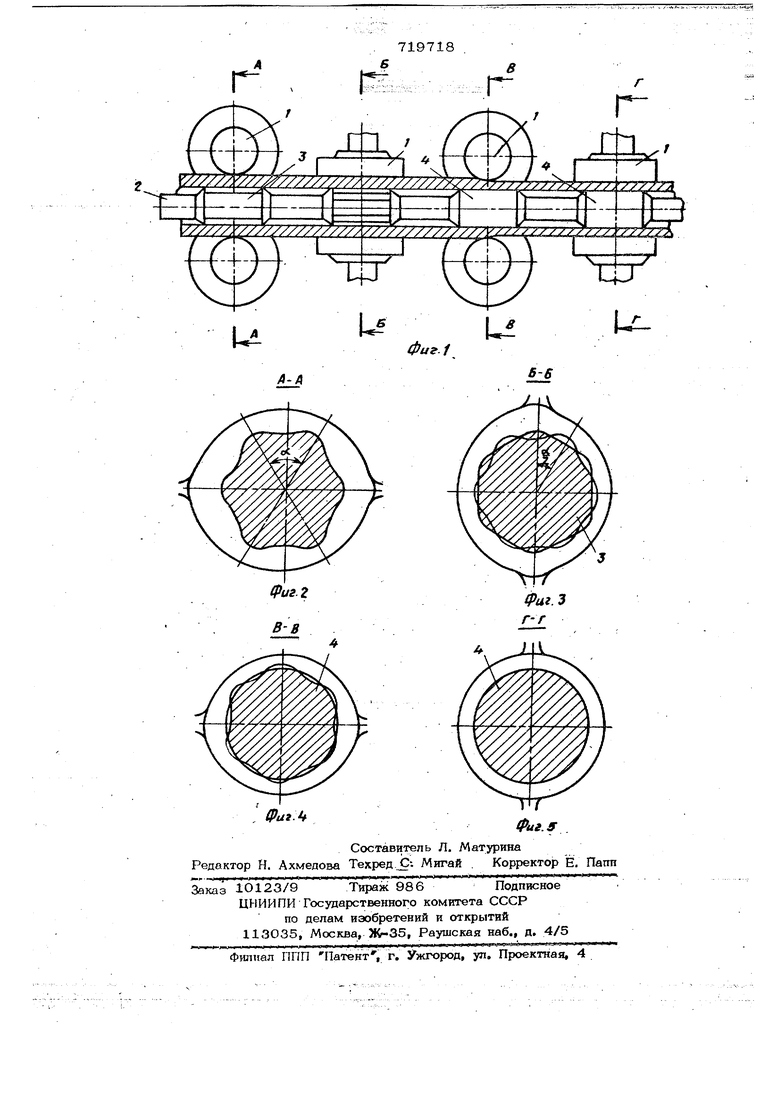

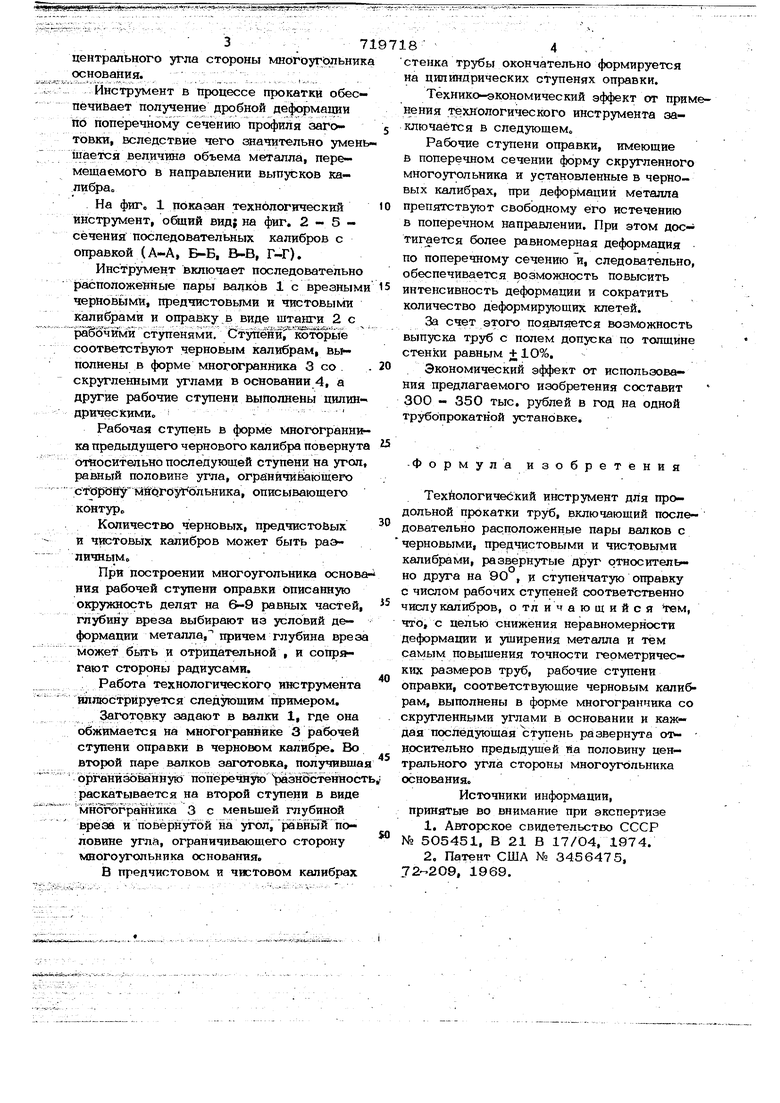

I . Изобретение относится к области труб прокатного производства и может быть использовано для получения горячекатанны бесшовных труб на непрерывном стане. Известен инструмент стана непрерывно прокатки труб, включаюший несколько пар валков с чередующимися круглыми и овал ными калибрами и ступенчатую цилиндрическую оправку с числом ступеней, соответствуюшим числу калибров 1 . Недостатком 5юляется значительная степень неравномерности деформации металла при прокатке в круглых калибрах На цилиндрической оправке. Наибрлее близким к изобретению по технической сущности является технологический инструмент для продольной прс катки труб, включаюший последовательно расположенные пары валков с черновыми, предчистовыми и чистовыми калибрами, развернутые относительно друг друга на 90 , и ст пенчатую оправку с числом рабочих ступеней, равным числу калибров в виде приваренных к стержню утолщений соответствующей конфигурации 2 , Недостатком инструмента является низкая точность геометрических размеров прокатанных труб иэ-за неравномерности деформации в продольном и поперечном направлении. Целью изобретения является снижение неравномерности деформации и уширения металла в очаге деформации. Поставленная цель достигается тем, что в технологическом инструменте, включающем последовательно расположенные пары валков с черновыми, предчистовыми и чистовыми калибрами, развернутые друг относительно друга на 90 , и ступенчатую оправку с числом рабочих ступеней соответственно числу калибров рабочие ступени оправки, соответствующие черновым калибрам, выполнены в форме многогранника со скругленными углами в основании и каждая последующая ступень развернута относительно предыдущей на половину центрального угла стороны многоугольник основания..,, Инструмент в процессе прокатки обеспечивает получение дробной деформации п6 поперечному сечению профиля заготовки, вследствие чего значительно умень шается величина объема металла, перемещаемого в направлении выпусков калибраоНа фиГо 1 показан технологический инструмент, общий вид; на фиг. 2 - 5 сечения последовательных калибров с оправкой (А-А, Б-Б, В-В, Г-Г). Инструк1ент включает последовательно расположенные пары вадков 1 с врезными черновыми, предчистовьпу1И и чистовыми калибрами и оправку в виде штанги 2 с раБочй Ш ступенями/ С тупе1ЯиГкот6р1ь1е соответствуют черновым калибрам, вы полнены в форме многс«гранника 3 со скругленными углами в основании 4, а другие рабочие ступени выполнены цилиндрическимиРабочая ступень в форме многогранника предыдущего чернового калибра повернут относительно последующей ступени на угол равный половина угла, ограничивающего стбрьву Мйс)гоу1рольника, описывающего контурс Количество черновых, предчистоьых и чистовых калибров может быть раэЛИЧНЫМоПри построении многоугольника основа ния рабочей ступени оправки описанную окружность делят на &-9 равных частей, глубину вреза выбирают из условий деформации металла, причем глубина вреза может быть и отрицательной , и сопр гают стороны радиусами. Работа технологического инструмента йллюст рйруется следующим кфимером. Заготовку задают в валки 1, где она обжимается на многограннике 3 рабочей ступени оправки в черновом калибре. Во второй паре валков заготовка, получивша брганйзованнук) попёре ую зностениос раскатывается на второй ступени в виде многогранника 3 с меньшей глубиной вреза и повёрнутой на угол, равный половине угла, ограничивающего сторону многоугольника основания. В предчистовом и чистовом калибрах стенка трубы окончательно формируется на цилиндрических ступенях оправки. Технико-экономический эффект сгг применения технологического инструмента заключается в следующем Рабочие ступени оправки, имеющие в поперечном сечении форму скругленного многоугольника и установленные в черновых калибрах, при деформации металла препятствуют свободному его истечению в поперечном направлении. При этом достигается более равномерная деформация по поперечному сечению и, следовательно, обеспечивается возможность повысить интенсивность деформации и сократить количество деформирующих клетей. За счет этого появляется возможность выпуска труб с нолем допуска по толщине стенки равным+10%. Экономический эффект от использования предлагаемого изобретения составит 300 - 350 тыс. рублей в год на одной трубопрокатной установке. Формула изобрет ения Техйологический инструмент для продольной прокатки труб, включающий последовательно расположенные пары валков с черновыми, предчистовыми и чистовыми калибрами, развернутые друг относительно друга на 90 , и ступенчатую оправку с числом рабочих ступеней соответственно числу калибров, о тл и чающийся тем, что, с целью снижения неравномерности деформации и уширения металла и тем самым повышения точности геометрических размеров труб, рабочие ступени оправки, соответствующие черновым калибрам, выполнены в форМе многогранника со скругленными углами в основании и каждая посл:ёдующая Ступень развернута нрсительно предыдущей на половину центрального угла стороны многоугольника основания. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 505451, В 21 В 17/04, 1974. 2.Патент США № 3456475, 72-209, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для продольной прокатки труб | 1984 |

|

SU1235565A1 |

| Технологический инструмент двухвалкового редукционного стана | 1988 |

|

SU1614875A1 |

| Способ прокатки швеллерной стали | 1980 |

|

SU869870A1 |

| Технологический инструмент для продольной прокатки труб | 1976 |

|

SU586936A1 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| Технологический инструмент для продольной прокатки труб | 1981 |

|

SU973199A1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

Авторы

Даты

1980-03-05—Публикация

1977-10-24—Подача