В основу конструкции автомата для кладки из кирпича стен, колонн и т. п. положены следующие решения:

1. Обеспечение работы автомата при любой сложности горизонтального расположения кирпичей. Для этого, в целях координирования работы всех механизмов автомата в соответствии с принятой системой кладки, применен копир, взаимодействующий с механизмами перемещения кирпичеукладчика в поперечном направлении и перемещения всего автомата в продольно.м направлении, а также с механизмами для поворачивания кирпича на 90° и укладывания кирпича в штробу.

2.Одиночное укладывание кирпичей, рассчитанное на введение их в автомат в небольшом количестве, в целях обеспечения малого веса и малой мощности силовой установки автомата. Для этого кирпичеукладчик автомата имеет вертикальный телескопически раздвижной шпиндель с захватами, кинематически связанный с подавателем кирпича.

3.Производство работы автоматом по выкладке и закладке штробы. В процессе производства кирпичной кладки разрывы

стен по высоте являются неизоежными. Они вызываются организацией всего цикла работ, наличием железобетонных конструкций и другими причинами.

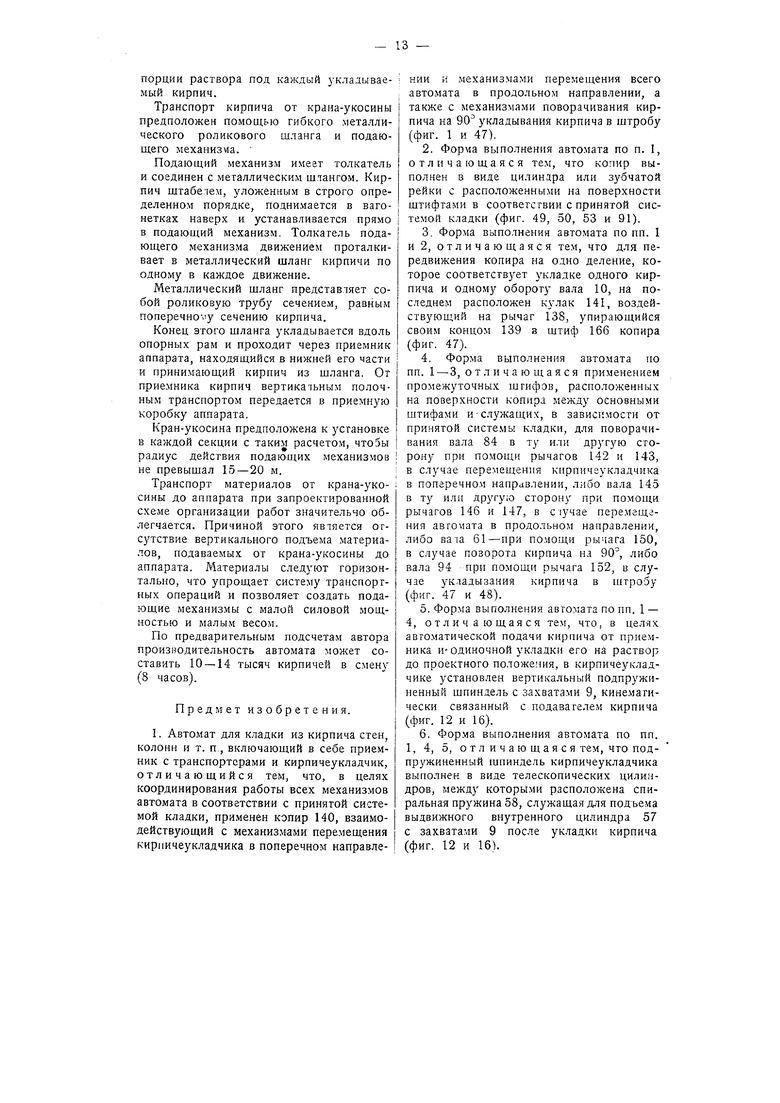

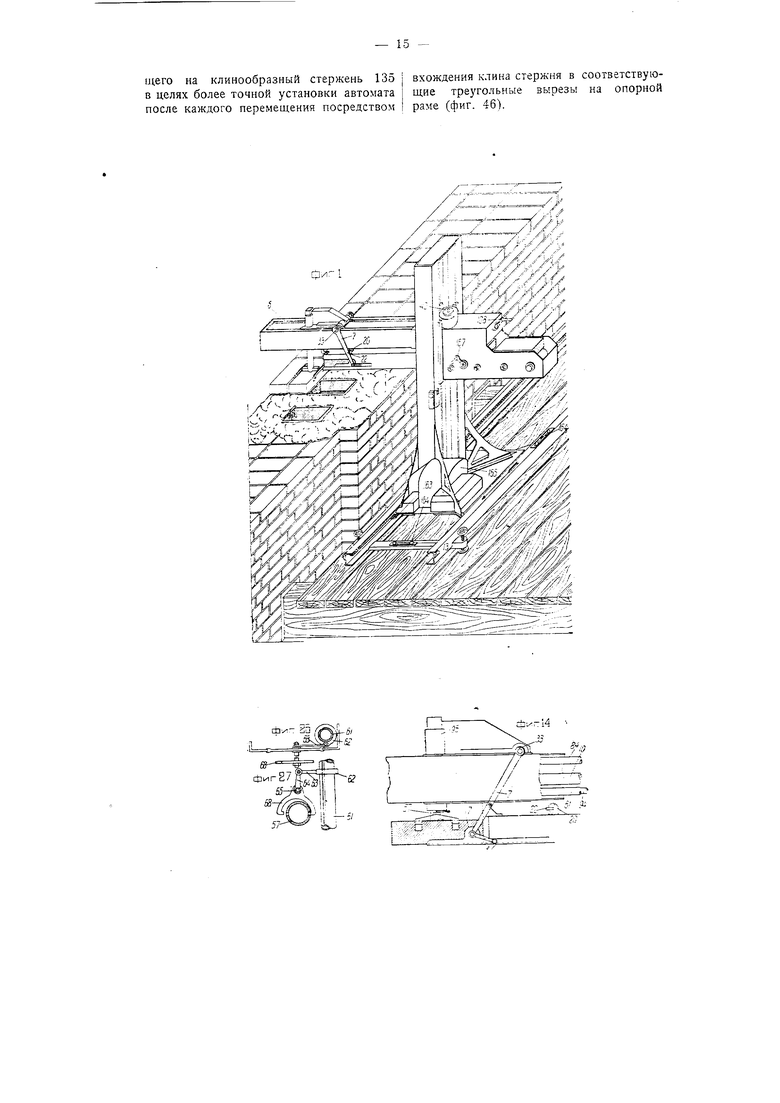

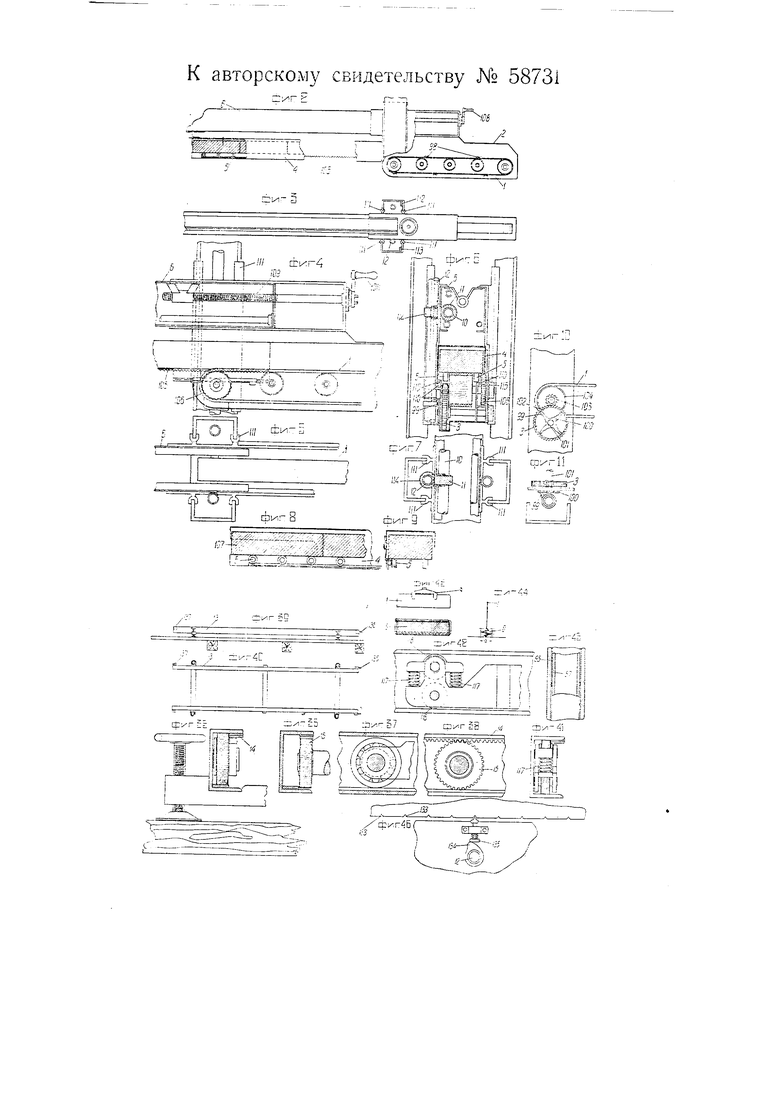

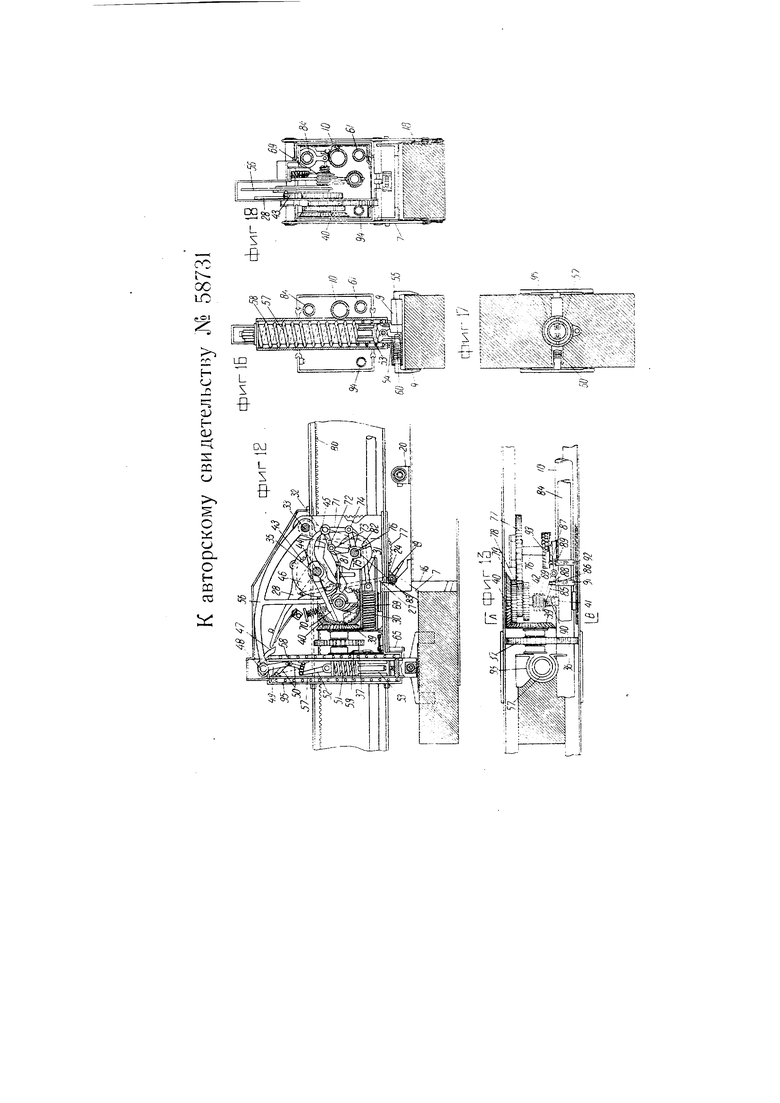

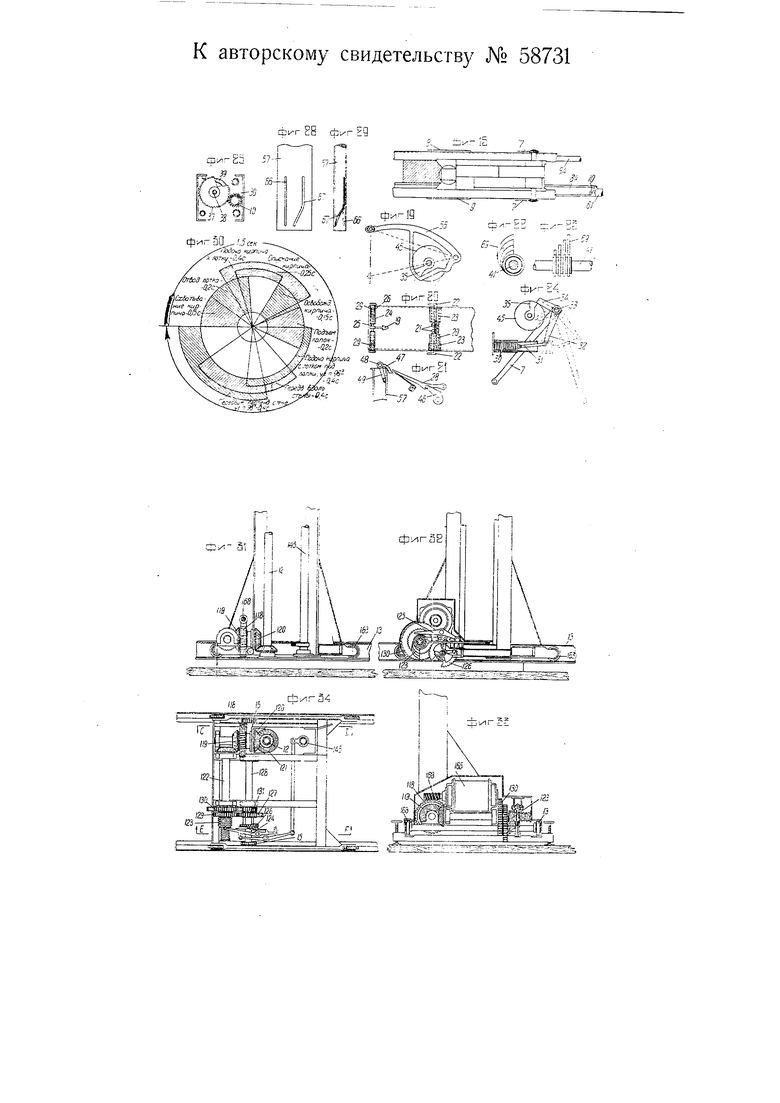

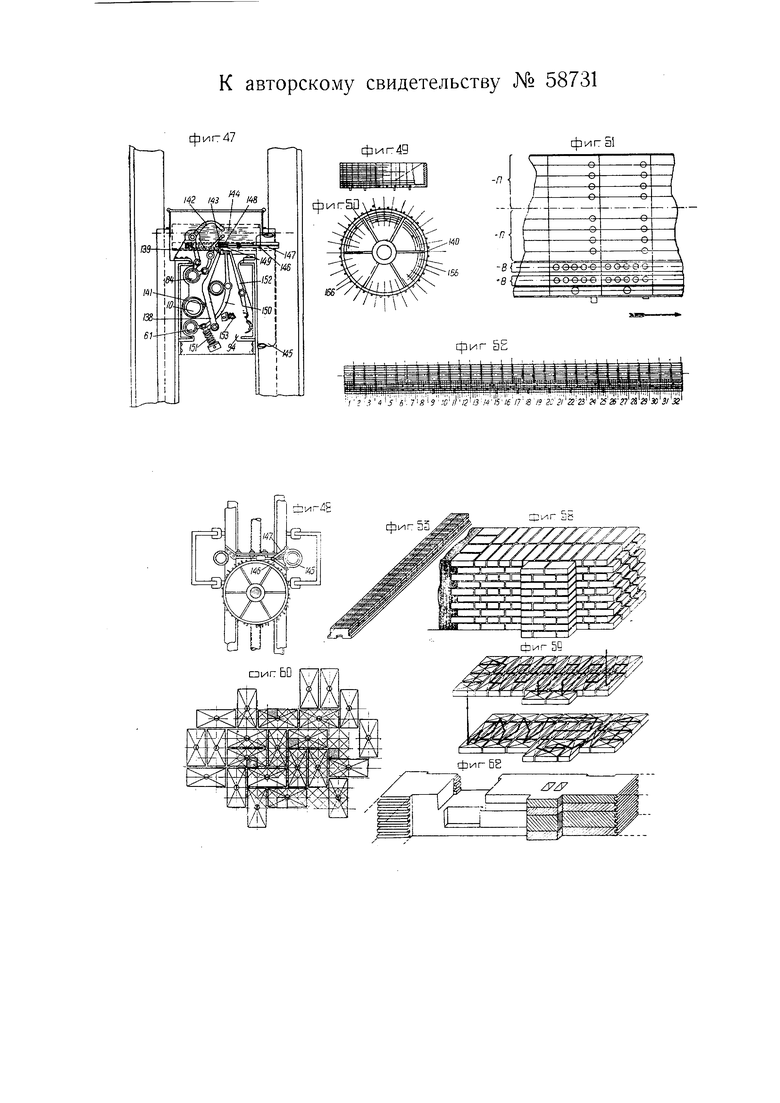

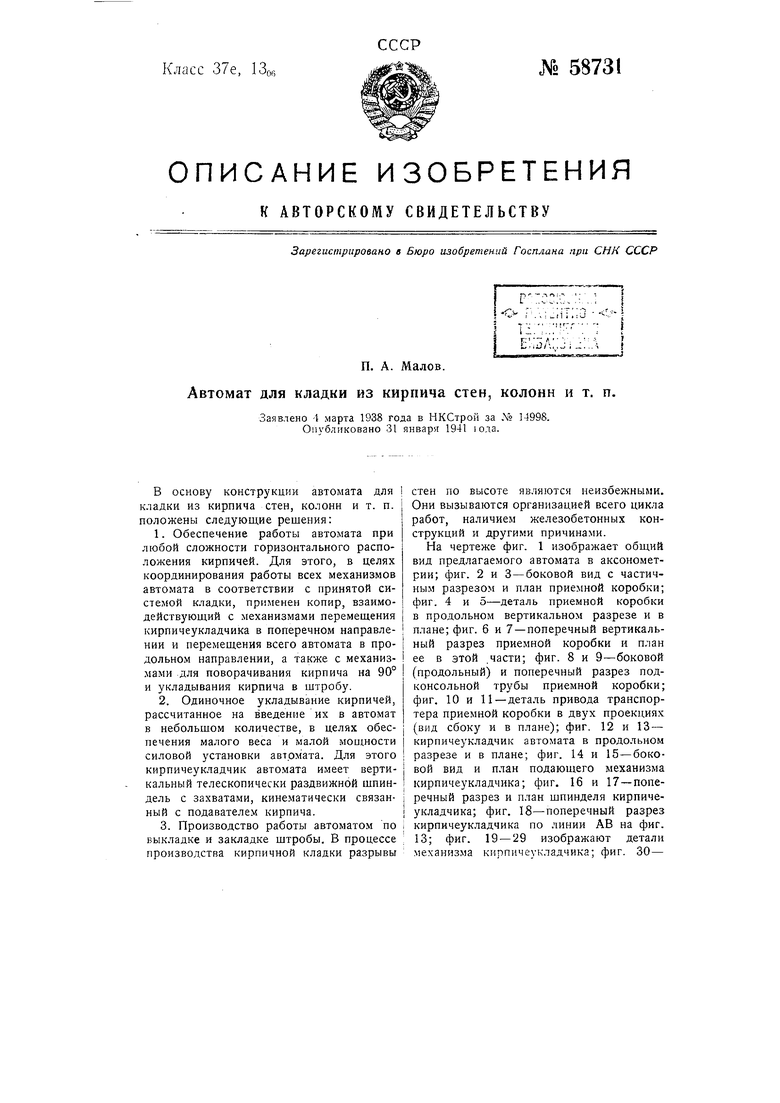

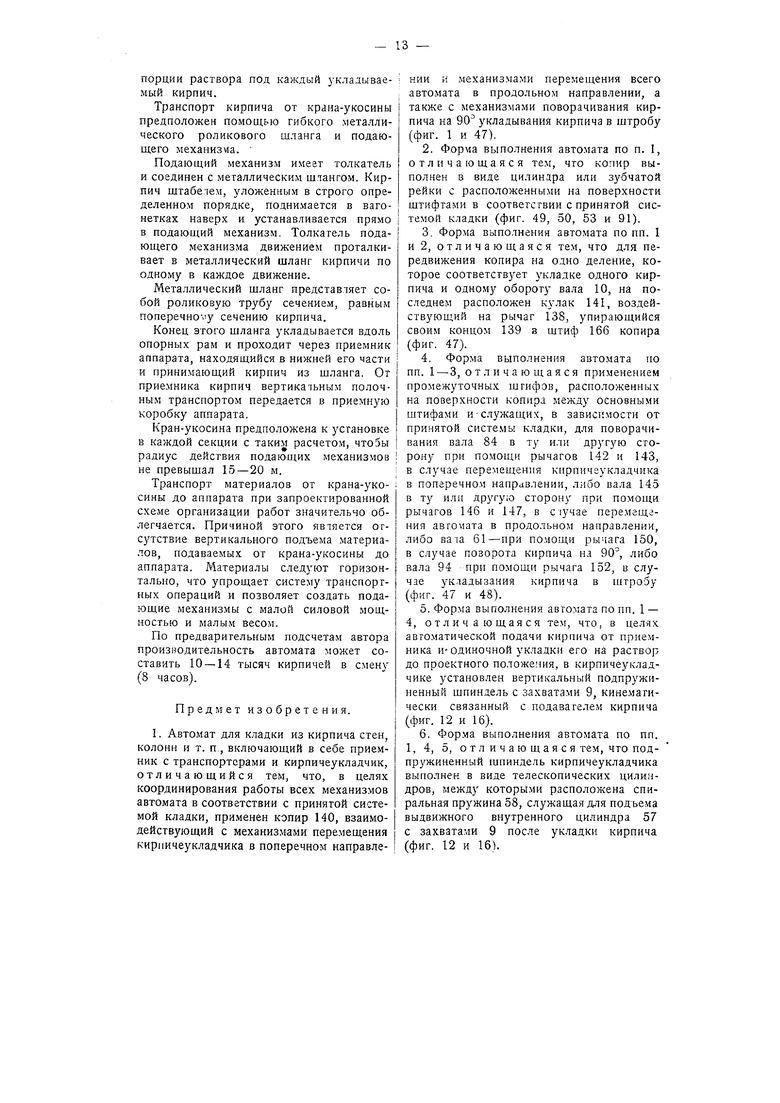

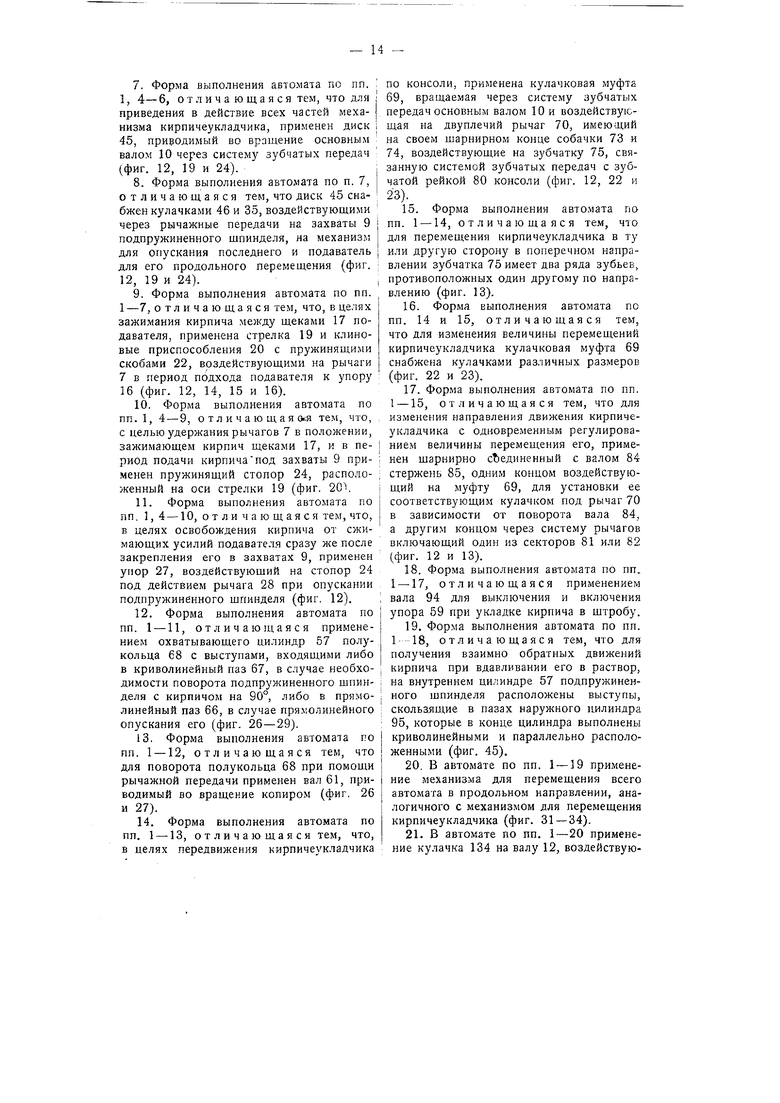

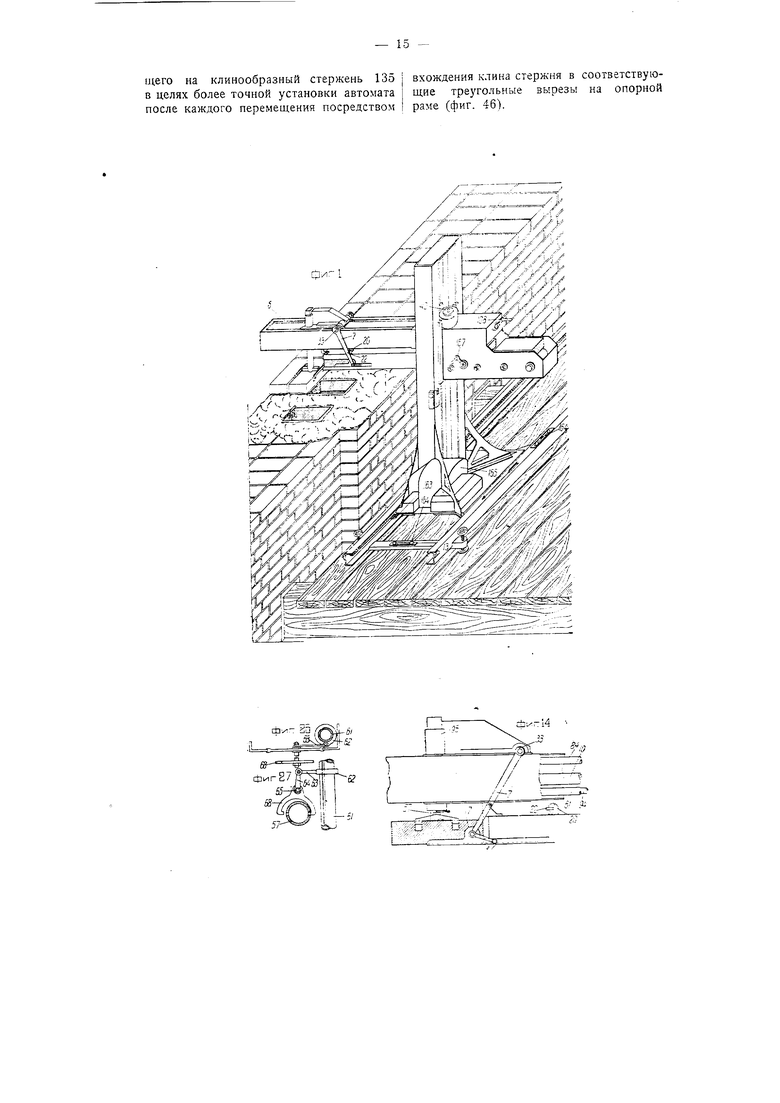

На чертеже фиг. 1 изображает общий вид предлагаемого автомата в аксонометрии; фиг. 2 и 3-боковой вид с частичным разрезом и план приемной коробки; фиг. 4 и 5-деталь приемной коробки в продольном вертикальном разрезе и в плане; фиг. 6 и 7 -поперечный вертикальный разрез приемной коробки и план ее в этой .части; фиг. 8 и 9-боковой (продольный) и поперечный разрез подконсольной трубы приемной коробки; фиг. 10 и 11-деталь привода транспортера приемной коробки в двух проекциях (вид сбоку и в плане); фиг. 12 и 13 - кирпичеукладчик автомата в продольном разрезе и в плане; фиг. 14 и 15-боковой вид и план подающего механизма кирпичеукладчика; фиг. 16 и 17 -поперечный разрез и план шпинделя кирпичеукладчика; фиг. 18-поперечный разрез кирпичеукладчика по линии АВ на фиг. 13; фиг. 19 - 29 изображают детали механизма кнрпичеукладчика; фиг. 30-

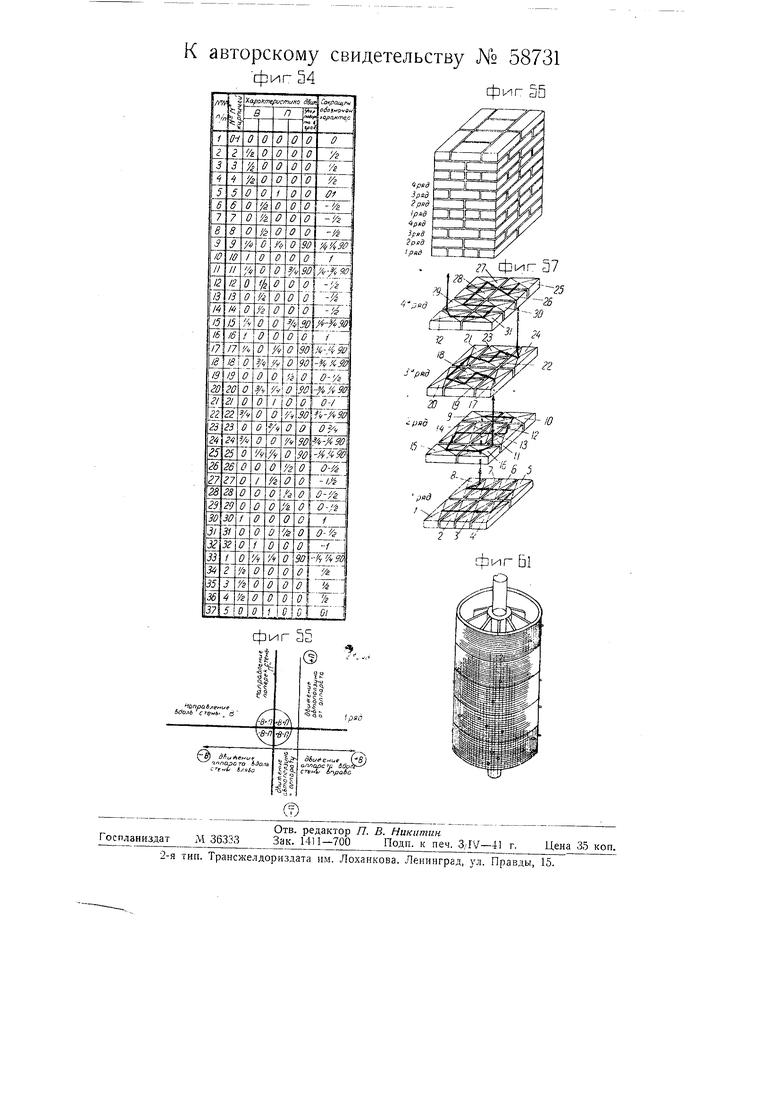

график очередности и продолжительности основных рабочих операций автомата; фиг. 31-продольный разрез опорной части автомата по линии CD на фиг. 34; фиг. 32-продольный разрез опорной части автомата по линии EF на фиг. 34, | фиг. 33-поперечный разрез опорной части автомата; фиг. 34-план опорной части автомата; фиг. 35-42 изображают детали устройства опорной части автомата; фиг. 43 и 44 график движения центра кирпича в момент укладки; фиг. 45-приспособле- ; ние для сообщения укладываемому кирпичу : горизонтальных колебаний; фиг. 46-приспособление, устраняющее неточность передвижения автомата вдоль стены; фиг. 47 и 48-распределительный механизм автомата в двух проекциях; фиг. 49 и 50-распределительное кольцо автомата в двух проекциях; фиг. 51-деталь распределительного кольца; фиг. 52-развертку распределительного барабана для кладки стол- j бов размером 2X2 кирпича; фиг. 53-распределительный прибор в виде зубчатой рейки;фит. 54-таблицу перемещений укла- j дываемого кирпича для построения распределительного кольца на кладку столбов размером 2X2 кирпича; фиг. 55 -схему условного обозначения перемещений кирпича; фиг. 56 -столб размером 2X2 кир- j пича; фиг. 57-порядок укладки кирпичей при кладке столба размером 2X2 кирпича; фиг. 58 - часть стены толщиной в два кирпича с пилястрой и со штробой; фиг. 59 - порядок укладки кирпичей по фиг. 58; , фиг. 60-квадратность центровой сетки на кирпичной кладке; фиг. 61-распределительный барабан; фиг. 62 -угловую захватку аппарата при барабанном распределителе.

Взаимодействие основных частей предлагаемого автомата состоит в следующем.

Кирпич поступает в приемную (магазинную) коробку кирпичеукладчика.

Поступающий кирпич закладывается на короткий транспортер 1 магазинной коробки 2 (фиг. 2-5). Движением транспортера 1, связанного с рабочим валом через привод 3 (фиг. 2 и 6), кирпич подается в подконсольную трубу 4 (фиг. 2, I 6 и 8), где он, минуя ленту транспорте- ра 1, попадает на ролики 5 и продол- I жает движение по этим роликам до кир- { пичеукладчика.|

Подконсольная труба 4 наглухо соеди- j йена с кирпичеукладчиком и вместе с ним

перемещается по консоли 6 (фиг. 1-6) поперек стены в зависимости от положения центра подшжащего укладке кирпича. Кирпичеукладчик производит самую главную операцию-укладку кирпича. Он помощью рычагов 7 (фиг. 1, 12-18) и лотка В подает кирпич под захваты 9 (фиг. 14-16), которые после схватывания кирпича опускаются вниз, доводят укладываемый кирпич до проектного положения, вдавливая его при этом в раствор. После этого захваты отпускают кирпич и поднимаются вверх для повторения этой операции. При опускании захватов 9 вниз производится и повертывание кирпича на угол в 90°, если это требуется.

Кирпичеукладчик для выполнения своих операций имеет соответствующий механизм, который приводится в движение валом 10 (фиг, 6, 7, 12 - 18).

Вал 10 получает движение через шестерню 11 от вала 12 (фиг. 6 и 7).

Вал 12 через коническую передачу (фиг. 31 и 33) приводится в движение от электромотора 165, установленного на нижней площадке аппарата.

Положение подлежащего укладке кирпича определяется расстояниями, на которые нужно переместить его центр в двух направлениях, вдоль стены и поперекстены, по отношению к центру только что уложенного кирпича. Перемещение кирпича поперек стены производит Кирпичеукладчик. Перемещение ки-рпича вдоль стены производится путем перемещения вдоль стены всего аппарата. Для этой цели аппарат устанавливается на четыре роликовые опоры 163 (фиг. 1, 31-40), которыми он передвигается в опорной раме 13 (фиг. 1, 39 и 40). Рама эта устанавливается точно по уровню 164 вдоль стены и является параллельной стене. Передвигаясь по раме, аппарат сохраняет вертикальное положение. Аппарат устанавливается на определенной захватке и производит укладку кирпича горизонтальными рядами.

После укладки первого ряда кирпичей консоль 6 (фиг. 1) передвигается вверх на 77 мм (при шве в 12 мм) и производится укладка второго ряда. После укладки второго ряда консоль вновь передвигается вверх на 77 мм, после чего производится укладка третьего ряда и т. д.

Передвижение аппарата в опорной раме 13 производится помощью зубчатых реек 14, установленных на опорной раме, и ; двух шестерен 15 (фиг. 35-38). Величина всех движений, направление их, а также и угол поворота кирпича определяются распределительным механизмом (фиг. 47 и 48). Углы при кладке, как таковые, отсутствуют. Они образуются путем примыкания прямых участков (захваток) стен. При выполнении кладки на той или иной захватке образуется вертикальная штроба (фиг. 58), которая при кладке следующей примыкающей захватки закладывается. Выкладка штробы и ее закладка производится также по указанию распределительного механизма. По окончании одной захватки аппарат перестанавливается на другую захватку, которая подготовляется во время работы аппарата на первой захватке. Подготовка эта заключается в точной установке опорных рам и выборе или наборе распределителя. Установка опорных рам производится рабочими-установщиками, а выбор или набор распределителя производится техником, который руководит работой аппарата, выполняя как бы роль десятника. Для выбора распределителя при аппарате имеется серия колец, отражающих стандартные захватки кладки. Так, например, для кладки столба сечением 2X2 кирпича имеется распределительное кольцо, которое, будучи установлено в аппарат, определяет характер всех движений, систему кладки и порядок укладывания кирпичей, т. е. данное распределительное кольцо обеспечивает кладку столба сечением 2Х кирпича с точным соблюдением расположения кирпичей и очередность их укладки. Такие же кольца имеются при аппарате и для других столбов всех употребляемых сечений. Таким образом, для выкладки столба достаточно выбрать соответствующее распределитедьное кольцо, установить его в аппарат, и последний выкладывает столб, не требуя при этом управления рабочим. Кладка сголба производится автоматически. Распределительные кольца имеются при аппарате и на другие элементы кладки а именно: на простенки с четвертями при разной ширине их и длине, на прямые участки стен разной толщины, на части тен с пилястрами, с дымоходами и т. п. Распределительный механизм может быть составлен на сложные части стен, на элементы архитектурной обработки и т. д. Распределительный механизм может быть составлен, например, на прямоугольные печи разных, конструкций и размеров, при помощи которого аппарат может выложить печь заданного размера и конструкции, работая как автомат без управления рабочим, ;При помощи установки соответсгвующего распределительного механизма. Элементы кладки-захватки, на которые будут заблаговременно заготовлены распределительные механизмы, следует считать стандартными элементами кладки. Стандартизации подлежит абсолютное большинство элементов кладки. Все стандартные элементы кладки подлежат нумерации и отражению в соответствующей карточке. Серия пронумерованных карточек должна находиться при аппарате и являться руководством для выбора соответствующего распределительного механизма. В процессе работы, очевидно, будут встречаться такие комбинации кладки, которые предусмотреть весьма трудно. Поэтому предполагается, что на часть кладки распределительный механизм составляется на месте, т. е. набирается руководителем аппарата - техником, согласно имеющимся чертежам - планам стен. Работа основных частей аппарата состоит в следующем. В основу работы кирпичеукладчика положен принцип одиночной укладки кирпича путем захватывания его лапками и опускания на раствор до проектного положения. Кирпичеукладчик должен подавать кирпич под захваты 9 и передвигаться по консоли, т. е. поперек стены. Работа кирпичеукладчика начинается с подачи кирпича под захваты. Движением транспортера 1 (фиг. 2) кирпичи поступают в подконсольную трубу 4. После отвода лотком 8 (фиг. 14-17) крайнего кирпича каждый следующий кирпич доходит (под действием силы движения транспортера) до конца подконсольной трубы 4 и останавливается упором 16 в нужном положении (фиг. 12). Лоток 8, возвращаясь после передачи предыдущего кирпича, подходит под остановленный упором 16 кирпич и в самом конце своего движения сжимает этот кирпич боковыми щеками 17 лотка (фиг. 14). Сжимание это необходимо для того, чтобы кирпич при быстрой его подаче под захваты 9 не свалился с лотка. Щеки 17 имеют с внутренних сторон резиновые прокладки 18 (фиг. 18), при помощи которых облегчается закрепление кирпича, Сжимание кирпича производится при помощи стрелки 19 и клинового приспособления 20 (фиг. 12 и 20).

При возвращении лотка 8 стрелка 19 раздвигает клинья 21 приспособления 20, в связи с чем скобки 22 удаляются от центра и дают зайти рычагам под эти скобки и принять положение, показанное на фиг. 1.

В тот момент, когда рычаги приняли указанное положение, стрелки 19 уже прошли клинья 21, которые под действием пружин 23 (фиг. 20) принимают первоначальное положение, т. е. примыкают друг к другу. Вследствие этого скобки 22 приближаются к центру и сжимают рычаги 7 и вместе с ними щеки 17. Рычаги 7 при атом пружинят и закрепляются в состоянии напряжения при помощи стопора 24, укрепленного на оси 25 стрелки 19. Закрепление происходит вследствие вдвигания оси 25 в трубку 26. Когда кирпич подан под захваты 9, зубец подходит под упор 27, который при опускании рычага 28 (фиг. 12) нажимает на стопор 24 в момент после охватывания захватами кирпича, вследствие чего стопор срывается и | под действием пружин 29 позволяет ры- I чагам 7 раздвинуться и устранить давле- I ние щечек на кирпич.

В этот момент лоток 8 вместе с рычагами 7 возвращается в -первоначальное | положение для захватывания следующего кирпича.I

Возвращение лотка происходит быстро от действия пружины 30 (фиг. 12 и 24).

Пружина 30 соединена с рычагами 31, ; которые щарнирно соединены с рычагами I 32. Эти последние наглухо соединены . с осью 33, на которой также наглухо укреплены рычаги 7 и рычаг 34. Пружина 30 действует в тот момент, когда рычаг 34 срывается с кулачка 35. Срыв этот происходит немедленно после схватывания кирпича захватами 9, которое про- j изводится следующим образом.

От вала 10 через шестерню 36 и 37

I происходит вращение оси 38 (фиг. 12, I 13 и 25). На этой оси наглухо насажена коническая шестерня 39, которая через коническую щестерню 40 вращает ось 41. От оси 41 через шестерни 42 и 43 вращается ось 44, на которой укреплен кулачковый диск. 45. Этот диск имеет два кулачка 35 и 46 (фиг. 12, 13, 19 и 21). Движение кулачков кинематически связано со вседми частями механизма кирпичаукладчика и точно повторяет предназнаj ченные к выполнению операции.

Сначала кулачок 46 действует на рычаг 28, который, опускаясь, поворачивает на некоторый угол рычаг 47 (фиг. 12 л 21). Рычаг 47 наглухо скреплен с осью 48 и через рычаг 49 приводит рычаги 50 в прямолинейное положение (фиг. 12). Вследствие этого пружина 51 через рычаг 52 оказывает давление на трубку 53, которая при опускании заставляет нижние концы рычагов 54 (фиг. 16) приближаться к центру. Концы эти, входя в прорези осей 55 захватов 9, приближают вследствие этого к центру и самые захваты.

Таким образом захваты сжимают кирпич.

Сжимание это вследствие наличия пружины является мягким и давление постоянным.

Наличие пружины позволяет допускать кирпич с отклонениями по ширине, причем давление пружины при уменьшенной ширине кирпича будет меньшим, а при увеличенной - большим. Давление это устанавливается расчетом, в основу которого должны быть положены минимальная ширина кирпича и сила трения между захватами и кирпичом.

В этом состоянии происходит опускание кирпича. Под действием кулачка 35 рычаг 56 опускается вниз вместе с внутренним цилиндром 57 подпружиненного шпинделя, на котором укреплены захваты 9. Опускание рычага 56 происходит с расчетом доведения кирпича до проектного положения, причем при опускании рычага сжимается пружина 58. Пружина эта как бы заряжается и имеет двоякое назначение. С одной стороны, без этой пружины опускание кирпича было бы свободным по закону падения, чего допустить нельзя, с другой стороны, пружина имеет назначение после укладки кирпича поднять внутренний цилиндр шпинделя

вместе с захватами 9 и , 56 и поставить их в первоначальное положение. Разжимание захватов происходит вследствие того, что рычаг 47, упираясь в конце движения в упор 9, выводит рычаги 50 из прямолинейного положения и ослабляет таким образом пружину 51.

Благодаря этому захваты 9 пружинами 60 (фиг. 16) отталкиваются от центра и отпускают кирпич. В этот момент происходит подъем захватов, и все описанные части занимают свое первоначальное положение. Вслед за установлением захватов в первоначальное положение производится опять подача кирпича лотком j под захваты, и операции повторяются.

Второй задачей кирпичеукладчика является установление положения центра и угла поворота следующего кирпича.

Производится это под управлением распределительного механизма.

Поворот кирпича на угол в 90 производится помои1ью вала 61 (фиг. 26 и 27). : Если кирпич подлежит повороту на ; угол, то вал 61 под действием распре- делительного механизма (копира)повертывается на угол примерно в 30°.

Вследствие этого кольцо 62 поверты- вает рычаг 64, при помощи рычага 63, вокруг оси 65. Внутренний цилиндр 57 j имеет два паза 66 и 67 (фиг. 28 и 29). Паз 66 является прямой. Паз 67 - наклонный. Вследствие поворота оси 65 полукольцо 68 одним из своих концов входит в наклонную канавку, вследствие чего внутренний цилиндр 57 опускается i по винтовой линии, производя при этом I поворот на угол в 90°.

Поднимается цилиндр также по этой винтовой линии, вследствие чего прини- ; мает точно первоначальное положение. |

Если следующий кирпич должен быть уложен без поворота на угол, то распределительный механизм повертывает вал i в первоначальное положение, вследствие | чего другой конец полукольца 68 захо- I дит в прямую канавку и поворота на j угол внутреннего цилиндра при подъеме и опускании уже не происходит. Таким образом, от положения вала 61, которое устанавливается распределительным механизмом (копиром), и зависит положение кирпича, который может быть уложен или ложком или тычком. Положение центра кирпича движением вала 61 не | изменяется.

Положение центра кирпича в направлении поперек стены зависит от места установки на консоли кирпичеукладчикл. Передвижение кирпичеукладчика на консоли производится механизмом кирпичеукладчика под управлением распределительного механизма (копира) и осуществляется следующим образом.

На оси 41 свободно насажена на щпонку кулачковая муфта 69 (фиг. 13, 18, 22 и 23). При одном обороте вала 10 кулачковая муфта также дает один оборот. Муфта имеет четыре кулачка, разница радиусов которых по отнощению друг к другу является одинаковой и соответствует / кирпича. При вращении муфт-ы один из этих кулачков (какой именно, указывается распределительным механизмом) устанавливается под рычаг 70 и производит отталкивание этого рычагЕ от оси 41, т. е. производит вращение рычага 70 вокруг оси 44. Другой конец рычага имеет два щарнирных конца 71 и 72, которые на щарнирах (фиг. 12) имеют собачки 73 и 74. При колебании рычага 70 около своей оси одна из собачек является действующей и упирава-ся в зубчатку 75, которую и поворачивает вокруг своей оси на определенный угол.

Величина этого угла, как видно из чертежа, определяется углом поворота рычага 70, что зависит в свою очередь от того, какой кулачок муфты подставлен под рычаг. Если под рычаг подставлен кулачок самого большого радиуса, то это значит, что передвижка центра кирпича должна быть на один кирпич, если поставлен второй по величине кзлачок, то на 3 кирпича, если третий, то на - 4 кирпича, если четвертый, то на 14 кирпича. При вращении зубчатки 75 вращается ось 76 с наглухо насаженной на ней щестерней 77, которая приводит в движение две спаренные щестерни 78 и 79, свободно насаженные на ось 41. Шестерня 79 своими зубцами входит в зубчатую рейку 80, укрепленную на консоли и, собственно, эта щестерня 79 при своем вращении и заставляет передвигаться весь кирпичеукладчик (фиг. 12 и 13).

При передвижении на кирпич (т. е. на 260 мм) щестерня 79 делает почти один оборот.

Таким образом величина передвижки определяется кулачковой муфтой и имеет четыре различных значения: . кирпича (65 мм), 2/4 кирпича (130 мм), з; кирпича (65X3 195 мм) и /4 кирпича (260 мм). Остается определить направление движения, которое зависит от работы собачек. Одновременно может действовать только одна собачка, причем если действует собачка оси 73, тО зубчатка 75 вращается против часовой стрелки, если же действует собачка оси 74, то зубчатка 75 вращается по часовой стрелке. Зубчатка 75 состоит из двух рядов зубьев, противоположных один другому по направлению, которое определяется направлением собачек. Включение той или иной собачки в работу производится сектбрами 81 и 82. Оба сектора соединены вместе и укреплены на одном шарнире 83. От повертывания на небольщой угол секторов вокруг щарнира 83 зависит приближение к плоскости зубчатки одного сектора и удаление другого. Повертывание секторов зависит от вала 84 и производится через стержень 85 и рычаги 86 и 87, имеющие прорезы для свободного движения щарнирных осей 88 и 89. Под действием пружины 90 кулачковая муфта устанавливается в нулевое положение, при котором ни один из кулачков не поставлен под рычаг 70, вследствие чего повертывания этого рычага, а значит и передвижения кирпичеукладчика не происходит. Если вал 84, идущий от распределительного механизма, находится без движения, то кулачковая муфта будет находиться в нулевом положении. Если же кирпичеукладчик должен быть передвинут, то кулачковая муфта передвигается и устанавливается под рычаг одним из кулачков. Если вал 84 распределительного механизма повернется на самый малый угол, то кулачковая муфта встанет под рычаг 70 первым кулачком, который произведет передвижение кирпичеукладчика на 1/4 кирпича. При повороте вала 84 на угол в два раза больщий, муфта встанет под рычаг вторым кулачком, соответствующим передвижению кирпичеукладчика на 2/ кирпича. При повороте на тройной угол устанавливается третий кулачок, при повороте на четвертый угол - четвертый кулачок. Таким образом величина поворота вала 84 (которая определяется распределительным механизмом) указывает, каким кулачком должна быть установлена муфта под рычаг 70, и определяет, таким образом, величину передвижения кирпичеукладчика, но этим еще не определяется направление движения кирпичеукладчика, который может быть передвинут к аппарату или от аппарата. Направление это определяется включением одного из секторов, что зависит от направления поворота вала 84. Если вал 84 повертывает кольцевой рычаг 91 вправо (фиг. 13 и 18), то шарнирная ось 89 свободно передвигается в прорезы рычага 87 и, таким образом, не оказывает никакого влияния на секторы. В этом случае является включенной собачка оси 73, которая упирается в зубцы ряда 93 и вращает зубчатку 75 против часовой стрелки. Другой же ряд зубцов, по которому работает собачка оси 74, сектором 82 закрыт, и собачка является выключенной. При повороте валом 84 кольцевых рычагов 91 и 92 влево рычаг 85 вращается уже кольцевым рычагом 92, а щарнирная ось 88 свободно передвигается в прорези рычага 86. Кольцевой рычаг 92 толкает щарнир 89 и вращает, таким образом, рычаг 85 Одновременно своим концом рычаг 87 соединен с секторами и повертывает секторы вокруг шарнира 83. При этом сектор 81 закрывает собой ряд 93 и выключает вследствие этого собачку оси 73. Сектор же 82, наоборот, открывает другой ряд зубцов и включает этим самым собачку оси 74. Таким образом все операции кирпичеукладчика выполняются помощью вращения вала 10, который приводит в движение весь механизм кирпичеукладчика с помощью повертывания на небольшой угол валов 61 и 84, управляемых распределительным механизмом. Поворот вала 61 обеспечивает поворот кирпича на угол 90°, поворот вала 84 определяет направление и величину движения кирпичеукладчика. Однако, кроме этого, имеется вал 94, который также управляется распределительным механизмом и обеспечивает закладку штробы (фиг. 15). Операция закладки штробы производится следующим образом.

При закладывании штробы, находящейся слева от аппарата, операция состоит в опускании кирпича на расстоянии /4 кирпича от проектного положения и последующем задвигании этого кирпича в борозду штробы.

Укладка такого кирпича требует в два раза больше времени, ибо производится при двух оборотах вала 10, тогда как при основной кладке укладка одного кирпича производится при одном обороте вала 10.

При первом обороте вала 10 производится опускание кирпича, причем отцепка захватов или подъем производиться не должны. Кирпич находится в захватах и при втором обороте вала задвигается в штробу, перемещаясь или влево при данном положении щтробы или вправо (если штроба находится справа от аппарата) или прямо от аппарата (если штроба находится перед аппаратом).

Таким образом, для закладки кирпича в борозду штробы необходимо, собственно, задержать отцепку захватов и подъем внутреннего цилиндра на один оборот, что и осуществляется при прмощи вала 94. Вал 94 при повертывании его на некоторый угол отстраняет упор 59, вследствие чего рычаг 47 не выводит из прямолинейного положения рычаги 50 и отцепки захватов не происходит (фиг. 12).

При втором обороте вал 94 передвигает упор 59 на прежнее место, вследствие чего этот упор отводит рычаг 47 и захваты отцепляются.

Отвод рычага 47 достаточно произвести всего лишь на 1-2 мм, после чего под действием пружины 51 рычаги 50 моментально выводятся из прямолинейного положения.

Передвижение всего кирпичеукладчика производится путем скольжения его по консоли. Соединение частей кирпичеукладчика с валом 10, 61, 84, 94 производится устройством на валах сквозной продольной канавки, в которую заходят выступы частей, находящихся на валу (шестерни 36, кольца 62, 91, 92 и др.).

Части эти укреплены на кирпичеукладчике и при передвижении его они также передвигаются, скользя по валам.

Таким образом, работа механизма кирпичеукладчика производится независимо от того, где он находится, на ближнем

к аппарату или HJ дальнем конце консоли. Подшипниками быстровращающихся частей предусматриваются шариковые кольца. Трущиеся части автоматически смазываются. Очередность операции кирпичеукладчика и собственно всего аппарата отражается графиком (фиг. 30), причем весь процесс рассчитан на 1,5 секунды. Скорости выполнения отдельных операций, как видно из указанного графика, для автоматически действующего аппарата являются минимальными.

Путь движения кирпича при опускании из положения 1 в положение II составляет 130 мм (фиг. 43 и 44).

При укладке кирпичу сообщается ряд взаимно обратных движений (а) в момент соприкосновения его с раствором. .Движение кирпича при этом отражается графиком (фиг. 44 а конструктивное оформление указано на фиг. 45.

Горизонтальные колебания кирпича осуществляются устройством iia внутреннем цилиндре 57 специальных выступов, которые скользят по двум канавкам цилиндра 95. Канавки эти в самом конце являются параллельно искривленными, вследствие чего шпиндель при движении вниз имеет одновременно короткие движения в две противоположные стороны. Эти движения (а) соответствуют графику (фиг. 44) и огут быть установлены в самых благоприятных размерах.

Верхняя часть внутреннего цилиндра при этом может спускаться или прямо или также следовать указанному графику.

Таким образом одиночная укладка кирпича позволяет соблюсти все правила кладки.

Для приема и подачи кирпича в кирпичеукладчик служит магазинная коробка (фиг. 2 и 3).

Прием кирпича при полной механизации процесса кладки производится при помощи механических приспособлений.

На фиг. 2 и 3 показана магазинная коробка с ручной укладкой кирпича.

При одном обороте вала 10, которому соответствует также один оборот вала 12, транспортерная .чента 1 (фиг. 2 и 3) магазинной коробки делает движение к кирпичеукладчику. Этим движением собственно подается кирпич в подконсольную роликовую трубу. Кирпич толкается упорами 98 ленты 1. Подача

каждого кирпича должна быть произведена в строго определенное время, что осуществляется при помощи кулачка 99 (фиг. 6 и 10).

Кулачок 99 при одном обороте вала 12 повертывает крест 100 на угол 90°, т. е. на одну четверть окружности.

На оси 101 укреплена одновременно шестерня 102, которая через шестеренку 103 и производит вращение ведущего барабана 104 транспортерной ленты 1.

Барабан 104 делает примерно оборот и передвигает ленту на один кирпич. Кирпичи с ленты переходят на ролики 5, по которым передвигаются поочередно к концу подконсольной трубы, где лотком 8 подаются под захваты, как описано выше. Упоры 98 транспортерной ленты являются пружинными, что необходимо для того, чтобы, с одной стороны, сделать мяским упирание кирпича в упор 16 (фиг. 12), а с другой стороны, компенсировать неточность длины кирпичей. Если несколько кирпичей подряд окажутся увеличенной длины, то расстояние от упора 16 до первого упора 98 ленты 1 будет недостаточно для размещения указанного количества кирпичей. Если пять кирпичей будут иметь каждый длину, превыщающую нормальную на 5 мм, то расстояние это будет недостаточно на 5 X 5 25 мм. Если же эти кирпичи иметь уменьщенную длину, то расстояние будет излишним, и последний кирпич может не дойти до упора 16, вследствие чего кирпич будет взят захватами не в середине длины кирпича, а с отклонением от этой середины. Для предупреждения этих ошибок упоры ленты предусмотрены пружинными.

Однако, подача кирпича осложняется переменным местоположением кирпичеукладчикя и подконсольной трубы. При передвижении кирпичеукладчика от аппарата консольная труба с кирпичами также передвигается, вследствие чего менаду кирпичами, находящимися в трубе и на ленте, образуется разрыв, и работа кирпичеукладчика может оказаться холостой. При движении кирпичеукладчика к аппарату, наоборот, кирпичи, находящиеся в подконсольной трубе, столкнутся с кирпичами, находящимися на ленте. Для предупреждения этих дефектов транспортерная лента поставлена в зависимость от движения трубы помощью зубчатой

рейки 105 (фиг. 2 и 4), которая соединена с щестерней 106, находящейся на одном валу с ведущим барабаном. Таким образом, при передвижении подконсольной трубы в ту иди другую сторону вместе с ней и в одном же направлении движется и транспортерная лента, вследствие иего разрыва или столкновения кирпичей не происходит. График очередности и продолжительности основных операций учитывает полную согласованность этих движений и взаимную увязку, вследствие чего возможность перебоев или опозданий и опережений исключается. Подконсольная труба в конце имеет вырез 107 (фиг. 8), который необходим для прохода щек рычагов 7.

Размер консоли зависит от толщины стен и, очевидно, будет колебаться в пределах 3-4 кирпичей. Консоль, рассчитанная на максимальную толщину стен, может, однако, при кладке менее толстых стен быть уменьшена, что достигается помощью рукоятки 108 и винта 109 (фиг. 2 и 4).

Подконсольная труба при этом (а также и в процессе кладки) также задвигается в -магазиннзпо коробку, причем транспортерная лента свободно пропускает ролики 5.

Подконсольная труба скользящими частями 115 находится в направляющих 110. Консоль, Подконсольная труба и магазинная коробка укрепляются в опорной части магазинной коробки, которая имеет направляющие 111, скользящие по главной стойке вверх при подъеме и вниз при опускании консоли (фиг. 3-7).

Передвижение вверх или вниз осуществляется при помощи рукоятки 167 (фиг. 1) через передачу, включающую шестерни, идущие по двум зубчатым рейкам 112 и 113 (фиг. 3).

При спускании или подъеме консольной части аппарата шестерня 114, через которую передается вращение вала 10 от мотора, перемещается вместе с консольной частью, скользя по валу 12 (фиг. 6).

В функции нижней части аппарата входит обеспечение устойчивости всей конструкции, передвижение конструкции путем устройства соответствующего механизма и катучих опор, а также приведение в движение всего механизма двигателем. Устойчивость всего аппарата обеспечивается соответствующим расположением опор.

Опорами являются шариковые кольца, которые обеспечивают легкость передвижения аппарата.

Конструкция устройства опоры показана на фиг. 35 - 37.

Эти роликовые опоры катаются в опорной раме (фиг. 41 и 42), причем передвижение производится при помощи шестерни 15 (фиг. 36 и 38). При з стройстве опор необходимо учесть, однако, возможные колебания всего аппарата, в связи с чем более удобной опорой будет опора, изображенная на фиг. 41 и 42. Эта опора состоит из двух шариковых колец 116, оси которых отталкиваются друг от друга помощью пружин 117.

Таким образом опора упирается в нижнюю и в верхнюю полки щвеллера, чем я устраняется возможность колебаНИИ.

Двигателем является электромотор 165 (фиг. 1 и 33), который устанавливается сбоку аппарата. Это решение объясняется необходимостью иметь среднюю часть стойки свободной, в целях максимального опускания консольной части аппарата, для того, чтобы с более низкого уровня начать кладку.

Конец вала электромотора является червячным валом 168, который вращает шестерни 118 (фиг. 31-34).

На валу этой шестерни укреплены две конические шестерни 119 и 120. Шестерня 119 приводит в движение механизм, передвигающий аппарат вдоль стены, а шестерня 120 вращает через щестерню

121(фиг. 34) вал 12, который приводит в движение все механизмы консольной части аппарата.

Передвижение аппарата вдоль стены осуществляется тем же механизмом, что и передвижение кирпичеукладчика. Вал

122вращает такую же кулачков} ю yфтy 123, которая рычагом 124 (фиг. 34) устанавливается одним из кулачков под рычаг 125. Рычаг 125 одной из двух собачек вращает зубчатку 126, которая наглухо соединена с щестерней 127 и свободно сидит на валу 128.

Шестерня 127 вращает шестерню 129, которая наглухо соединена с щестерней 130.

Эта шестерня и вращает вал 128 через щестерню 131.

Передвижение кулачковой муфты производится от вала 145 (фиг. 48), идущего от распределительного механизма.

При вращении вала 145 по часовой стрелке включается одна собачка (обеспечивающая движение аппарата влево), при вращении вала против часовой стрелки включается вторая собачка(обеспечивающая движение аппарата вправо). Опорная рама устанавливается точно по уровню при помощи подъемных винтов на расстоянии 10-16 си от стены.

Уровни 164 можно установить или на самой раме или на главной стойке аппарата (фиг. 1). Целесообразнее установить уровни на стойке аппарата, так как на опорной раме уровни очень легко разбить.

При передвижении аппарата вдоль стены при помощи шестерен следует ожидать, что вряд ли задастся добиться точности в 1 мм, которая, однако, совершенно необходима.

Если точность в 1 мм получить при помощи шестерен будет невозможно, то на длинных захватах аппарата (порядка 10 - 12 м) возможны весьма значительные отклонения.

При укладке одного ряда ложком, а другого ряда тычком количество движений аппарата вдоль стены, во втором ряде будет в два раза больше, чем в первом, т. е. больше, примерно, на 45 движений.

При таком количестве движений воз oжнoe отклонение составит около 45 мм, что является недопустимым.

В связи с этим необходимо з :тановить приспособление, зстраняющее неточность. Вариант такого приспособления показан на фиг. 46.

На всех опорных рамах насекаются треугольные канавки 133, расстояние между которыми равно / кирпича, т. е. 65 мм.

На валу 12 устанавливается кулачок 134, который при каждом обороте вала толкнет стержень 135 в находящуюся против него канавк}.

Если аппарат встал неточно, то стержень 135 своим треугольным концом,соответствующим .профилю канавки, устраняет неточность.

Наиболее удобная длина опорных рам определяется в 2-2,5 м. При больших захватах может быть установлено несколько опорных рам, соединяемых между

собой помощью штырей 136 и отверстий 137 (фиг. 39 и 40).

Распределительный механизм (копир) является самой главной и сложной частью аппарата.

Функцией распределительного механизма является управление всеми частями аппарата. Распределительный механизм отражает точное расположение кирпичей на данной захватке.

При разрешении данного вопроса установлена возможность устройства целого ряда распределительных механизмов. Принцип устройства одного из них показан на фиг. 47-50.

На фиг. 56 показана кладка столба сечением 2X2 кирпича.

Система кладки столба предусматривает повторение кирпичных рядов через каждые четыре ряда. Таким образом одноименное расположение кирпичей начинается через 32 кирпича при 8 кирпичах в каждом ряду.

Укладка кирпичей при производстве кладки требует определенного порядка.

Порядок укладки кирпичей при данном столбе показан на фиг. 57.

Процесс укладки кирпича при данном установленном порядке будет собственно представлять собой поочередное опускание кирпичей на стену с соответствующим перемещением каждого следующего кирпича по отношению к предыдущему.

Анализ этих перемещений является основой создания распределительного механизма.

После укладки кирпича N° 1 укладывается кирпич Xs 2 (что происходит при этом, видно из фиг. 57). Центр кирпича № 2 по отношению к центру кирпича № 1 перемещается вправо на 130 мм (на 1/3 кирпича).

При укладке кирпича № 3 и 4 происходят точно такие же перемещения. При укладке кирпича ° 5 происходит уже другое перемещение. Центр кирпича № 5 перемещается по отнощению к центру кирпича № 4 в поперечном направлении вдоль на 260 мм и не имеет отклонений вправо или влево.

При укладке кирпича № И происходят совершенно другие перемещения: вопервых, центр кирпича № И по отнощению к центру кирпича № 10 перемещается вправо на- 1/4 кирпича (т. е. на 65 мм), во-вторых, центр перемещается

в поперечном направлении на j кирпича (т. е. на 195 мм), в-третьих, кирпич N° 11 по отношению к кирпичу № 10 является повернутым на 90°.

Таким образом представляется возможным установить, в чем будут состоять эти перемещения при различной комбинации укладывания кирпичей.

Основные перемещения будут состоять в следующем: каждый следующий кирпич может быть перемещен по отношению к предыдущему в направлении вдоль стены на расстояние в i/, j, или /4 кирпича, одновременно центр может переместиться в поперечном направлении на одно из только что указанных расстояний и, наконец, кирпич может быть повернут на 90°. Перемещение в продольном направлении может быть произведено влево или вправо. Перемещение в поперечном направлении может быть произведено также вперед или назад. Таким образом можно установить следующее. Для точного определения положения следующего кирпича по отношению к предыдущему необходимо знать:

1)величину продольного перемещения (4. ъ .1 или 4/4 кирпича);

2)направление этого перемещения (вправо или влево);

3)величину поперечного перемещения (/4, /4, 4 или 4/ кирпича);

4)направление этого перемещения (к внутренней поверхности стены или к наружной);

5)угол поворота (О или 90°).

Анализ кладки, например, столба сечением 2X2 кирпича позволяет установить цифровые данные всех перемещений н свести их в таблицу, изображенную на фиг. 54. .

Для упрощения составления этих данных приняты условные обозначения (фиг. 55). Цифровые значения перемещений собственно являются данными для построения распределительного механизма. Принцип действия распределительного механизма основан на устройстве кольца, состоящего из делений по количеству кирпичей для той или иной кладки, с установлением выступающих цилиндров (малого размера), приводящих в периодическое движение передаточные рычаги.

При одном обороте вала 10 и 12 распределительное кольцо передвигается на.

одно деление, которое соответствует укладке одного кирпича.

Развертка распределительного кольца (фиг. 52) имеет 32 деления, что равно количеству группы кирпичей, которые повторяются при кладке столба в 2 X 2 кирпича. Поворот кольца на одно деление производится рычагом 138 (фиг. 47), который своим концом 139 толкает дилиндр 140. После этого рычаг возвращается в прежнее положение, причем шарнирность конца этого рычага позволяет ему согнуться и пройти таким образом под следующим цилиндром.

Приведение рычага 138 в движение производится при помощи кулачка 141, находящегося на валу 10.

Другие цилиндры кольца производят повертывание валов распределительного механизма, которые непосредственно влияют на работу кирпичеукладчика в нижней части аппарата.

Фиг. 51 показывает расположение этих цилиндров. Цилиндры-П и -j-II при повороте кольца на одно деление помощью рычагов 142 и 143 вращают вал 84.

-В одном делении устанавливаются только три основных цилиндра. Один цилиндр указывает величину и направление продольного движения (т. е. характер движения аппарата вдоль стены), второй цилиндр указывает величину и направление поперечного движения (т. е. характер движения кирпичеукладчика), третий цилиндр указывает угол поворота кирпича.

Если цилиндр 144 (фиг. 47) находится в полосе -li, то повертывание вала 84 производится рычагом 142, и вал вращается по часовой стрелке. Если же цилиндр устанавливается в полосе -|-11, то повертывание вала 84 производится рычагом 143, причем вал вращается против часовой стрелки. В полосах -II и кольца цилиндр может быть установлен в одном из четырех гнезд, соответствующих ,4, 4) ,4 li кирпича. Таким образом, при помощи одного цилиндра вал 84 вращается по часовой стрелке или против часовой стрелки на определенный угол в зависимости от гнезда, в котором цилиндр установлен. Этими движениями определяется работа кирпичеукладчика.

Характер движения аппарата вдоль стены определяется поворотом вала 145 (фиг. 47 и 48). Вращение вала 145 на

некоторый угол осуществляется при помощи рычагов 146 и 147 цилиндрол полосы -В или -(-В. Полоса -В кольца соответствует движению аппарата влево. Полоса -(-В соответствует движению аппарата вправо. Если цилиндр установлен в полосе -В, то он, попадая в щель 149, в которой находится щарнирный конец рычага 146, толкает его, и вал вращается против часовой стрелки. При установке цилиндра в полосе -(-В таковой попадает в щель 148 и толкает щарнирный конец рычага 147, вследствие чего вал вращается по часовой стрелке. Это определяет собой направление движения аппарата (влево или вправо). Величина же движения находится в зависимости от того, в какое гнездо полосы В установлен цилиндр.

Установка механизма кирпичеукладчика для поворота кирпича на угол производитея при помощи рычага 150, который повертывается цилиндро.м,- установленны:ч на нижней поверхности кольца.

Как только данный цилиндр прекращает свое действие, то рычаг 150 под действием пружины 151 возвращается на прежнее место и ставит в первоначальное положение и вал 61. Если поворота кирпича на угол не требуется, то цилиндр в данном делении кольца не устанавливается.

Для укладки кирпича в щтробу необходимо (как указано в описании действия кирпичеукладчика) повернуть вал 94 на некоторый угол. Эта операция производится при помощи стержня 152, который приводится в движение цилиндром, установленным снизу кольца на второй окружности.

В первоначальное положение этот стержень устанавливается пружиной 153. Если на второй окружности R данном делении кольца цилиндр не установлен, то вращения рычага 152, а следовательно, и вала 94 не происходит, и кирпич укладывается обычным порядком.

Цилиндры кольца по своему содержанию представляют собой собственно щпильки 166. Таким образом для того, чтобы выложить столб сечением 2X2 кирпича, достаточно лишь вставить в аппарат кольцо, которое позволяет работать аппарату автоматически, без управления рабочего.

Для кладки столба другого сечения необходимо вставить в аппарат другое соответствующее кольцо. Распределительные кольца могут быть заранее изготовлены и на другие части стен.

На фиг. 58 показана часть стены толщиной в два кирпича с пилястрой и со штробами, на которую также может быть изготовлено распределительное кольцо.

Таким образом задача сводится к стандартизации кладки, к разработке различных захваток и к устройству на них распределительных приборов.

Стандартизации подлежит большое количество элементов кладки: столбы всех сечений, простенки всех размеров (с четвертями и без четвертей), захватки прямых стен всех толщин, захватки стен с пилястрами, захватки стен с дымоходами и вентиляционными каналами, карнизные спуски разных наиболее употребительных форм, различные архитектурные кладки и т. д. Устройство распределительных приборов оказалось возможным вследствие квадратности центровой сетки кирпичной кладки (фиг. 60).

При отсутствии квадратности в центрозой сетке, которая возможна только при швах в 10 мм, невозможно было бы устройство распределительных приборов или во всяком случае дело было бы неизмеримо осложнено. В этом случае полкирпича, в одном направлении составляя например 130 мм, в другом направлении имело бы другое значение (меньше или больше), т, е. не было бы равно половине целого кирпича (260 мм со швом). Вследствие этого при укладке кирпичей сверх ложкового ряда тычком отклонение на расстояние 260 мм составляло бы примерно 3 - 5 мм, что при захватке хотя бы в 1,5 м давало бы уже недопустимое отклонение в 20-30 мм, а при захватках в 10 м имело бы внушительную цифру 12-20 см. Таким образом квадратность центровой сетки является весьма важным благоприятным обстоятельством.

Распределительные приборы могут быть сделаны не только в виде кольца, но и в виде пластинки (фиг. 52), в виде зубчатой рейки (фиг. 53) и т. д.

При сложных захватках кладки (фиг. 59) не представляется возможным уложить всю захватку в кольцо, ибо таковое будет иметь довольно большой диаметр. В этом случае распределительным прибором будет являться барабан, состоящий

из ряда колец, действующих поочередно (фиг. 61). Каждому кольцу соответствует часть вертикальной захватки (фиг. 62). Следует однако отметить, что при самой тщательной стандартизации кладки рассчитывать на полный охват ее не приходится. В условиях постройки зачастую выявляются совершенно необычные формы и комбинации кладки, под которые трудно будет подобрать комбинацию соответствующих распределительных приборов.

В связи с этим представляется возможным составлять распределительные приборы на месте работ при нестандартной кладке.

Составление распределительного прибора на месте работы по типу описанных, конечно, невозможно, ибо ко.1ичество ошибок вероятно будет велико. Поэтому устройство распределительного прибора на месте работ предусматривается путем набора плана кладки, являющегося точной копией подлежащей исполнению кладки.

Предлагаемый автомат при кладке располагается внутри возводимого здания, используя для поддержания настила балки междуэтажного перекрытия. В этом случае автомат должен иметь высоту 3,5 м и выкладывать стены жилых зданий (целый этаж) в один прием.

Выкладывая стены отдельными захватками, аппарат передвигается по настилу, уложенному по балкам только что законченного кладкой этажа. По окончании, например, кладки первой секции аппарат устанавливается во вторую секцию,а в первой секции начинается укладка балок, причем гнезда для балок оставлень; аппаратом при кладке стен.

По мере перехода аппарата по этажу из одной секции в другую переходят и рабочие укладывающие балки.

По окончании кладки этажа аппарат краном-укосиной поднимается на следующий этаж и вновь начинает кладку таким же порядком.

Вертикальный подъем материала предлагается осуществить помощью крана-укосины.

Подача раствора от крана-укосины к аппарату предусмотрена помощью прорезиненного шланга и растворонасоса малой мощности. Настилка раствора на стену предусмотрена путем выбрасывания из шланга под давлением определенной

порции раствора под каждый укладывавмый кирпич.

Транспорт кирпича от крана-укосины предположен помощью гибкого металлического роликового шланга и подающего механизиа.

Подающий механизм имеет толкатель и соединен с металлическим шлангом. Кирпич щтабелем, уложенным в строго определенном порядке, поднимается в вагонетках наверх и устанавливается прямо в подающий механизм. Толкатель подающего механизма движением проталкивает в металлический шланг кирпичи по одному в каждое движение.

Металлический щланг представляет собой роликовую трубу сечением, равным поперечно .у сечению кирпича.

Конец этого шланга укладывается вдоль опорных рам и проходит через приемник аппарата, находящийся в нижней его части и принимающий кирпич из шланга. От приемника кирпич вертикальным полочным транспортом передается в приемную коробку аппарата.

Кран-укосина предположена к установке в каждой секции с таким расчетом, чтобы радиус действия подающих механизмов не превышал 15-20 м.

Транспорт материалов от крана-укосины до аппарата при запроектированной схеме организации работ значительно облегчается. Причиной этого является отсутствие вертикального подъема материалов, подаваемых от крана-укосины до аппарата. Материалы следуют горизонтально, что упрощает систему транспортных операций и позволяет создать подающие механизмы с малой силовой мощностью и малым весом.

По предварительным подсчетам автора производительность автомата может составить 10 -14 тысяч кирпичей в смену (8 часов).

Предмет изобретения.

I. Автомат для кладки из кирпича стен, колонн и т. п., включающий в себе приемник с транспортерами и кирпичеукладчик, отличающийся тем, что, в целях координирования работы всех механизмов автомата в соответствии с принятой системой кладки, применен копир 140, взаимодействующий с механизмами перемещения кириичеукладчика в поперечном направлении и механизмами перемещения всего автомата в продольном направлении, а также с механизмами поворачивания кирпича на 90 укладывания кирпича в штробу (фиг. 1 и 47).

2.Форча выполнения автомата по п. 1, отличающаяся тем, что копир выполнен 3 виде цилиндра или зубчатой рейки с расположенными на поверхности штифтами в соответствии с принятой системой кладки (фиг. 49, 50, 53 и 91).

3.Форма выполнения автомата по пп. 1 и 2, отличающаяся тем, что для передвижения копира на одно деление, которое соответствзет укладке одного кирпича и ОДНОМ} обороту вала 10, на последнем расположен кулак 141, воздействующий на рычаг 138, упирающийся своим концом 139 s штиф 166 копира (фиг. 47).

4.Форма выполнения автомата по пп. 1 - 3, отличающаяся применением промежуточных шгифов, расположенных на поверхности копира между основными штифами и-служащих, в зависимости от принятой системы кладки, д.ля поворачивания вала 84 в ту или другую сторону при помощи рычагов 142 и 143, в случае перемещения кирпичеукладчика в поперечном направлении, либо вала 145 в ту или другую сторону при помощи рычагов 146 и 147, в с 1учае перемещения автомата в продольном направлении, либо вата 61-при помощи рычага 150, в случае поворота кирпича нд 90, либо вала 94 при помощи рычага 152, в случае укладывания кирпича в щтробу (фиг. 47 и 48).

5.Форма выполнения автомата по пп. 1 - 4, отличающаяся тем, что, в целях автоматической подачи кирпича от приемника и-одиночной укладки его на раствор до проектного положения, в кирпичеукладчике установлен вертикальный подпружиненный щпиндель с захватами 9, кинематически связанный с подавателем кирпича (фиг, 12 и 16).

6.Форма выполнения автомата по пп. 1, 4, 5, о т л и ч а ю ща я с я тем, что подпружиненный шпиндель кирпичеукладчика Быпо.лнен в виде телескопических цилиндров, между которыми расположена спиральная пружина 58, служащая подъема выдвижного внутренного цилиндра 57 с захватами 9 после укладки кирпича (фиг. 12 и 16).

7.Форма выполнения автомата по пп. 1, 4-6, отличающаяся тем, что для приведения в действие всех частей механизма кирпичеукладчика, применен диск 45, приводимый во вращение основным валом 10 через систем) зубчатых передач (фиг. 12, 19 и 24).

8.Форма выполнения автомата по п. 7, отличающаяся тем, что диск 45 снабжен кулачками 46 и 35, воздействующими через рычажные передачи на захваты 9 подпружиненного щпинделя, на механизм для опускания последнего и подаватель для его продольного перемещения (фиг. 12, 19 и 24).

9.Форма выполнения автомата по пп. 1 -7, отличающаяся тем, что, в целях зажимания кирпича между щеками 17 подавателя, применена стрелка 19 и клиновые приспособления 20 с пружинящими скобами 22, воздействующими на рычаги 7 в период подхода подавателя к упору 16 (фиг. 12, 14, 15 и 16).

10.Форма выполнения автомата по пп. 1, 4-9, отличающаяся тем, что, с целью удержания рычагов 7 в положении, зажимающем кирпич щеками 17, и в период подачи кирпича под захваты 9 применен пружинящий стопор 24, расположенный на оси стрелки 19 (фиг. 20

11.Форма выполнения автомата по пп. 1, 4-10, отли чающаяся тем, что, в целях освобождения кирпича от сжимающих усилий подавателя сразу же после закрепления его в захватах 9, применен упор 27, воздействующий на стопор 24 под действием рычага 28 при опускании подпружиненного шпинделя (фиг. 12).

12.Форма выполнения автомата по пп. 1 -11, отличающаяся применением охватывающего цилиндр 57 полукольца 68 с выступами, входящими либо в криволинейный паз 67, в случае необходимости поворота подпружиненного шпинделя с кирпичом на 90°, либо в прямолинейный паз 66, в случае прямолинейного опускания его (фиг. 26-29).

13.Форма выполнения автомата по пп. 1 -12, отличающаяся тем, что для поворота полукольца 68 при помощи рычажной передачи применен вал 61, приводимый во вращение копиром (фиг. 26 и 27).

14.Форма выполнения автомата по пп. 1 -13, отличающаяся тем, что, в целях передвижения кирпичеукладчика

по консоли, применена кулачковая муфта 69, вращаемая через систему зубчатых передач основным валом 10 и воздействующая на двуплечий рычаг 70, имеющий на своем шарнирном конце собачки 73 и 74, воздействующие на зубчатку 75, связанную системой зубчатых передач с зубчатой рейкой 80 консоли (фиг. 12, 22 и 23).

15.Форма выполнения автомата по пп. 1 -14, отличающаяся тем, что для перемещения кирпичеукладчика в т} .или другую сторону в поперечном направлении зубчатка 75 имеет два ряда зубьев, противоположных один другому по направлению (фиг. 13).

16.Форма выполнения автомата по пп. 14 и 15, отличающаяся тем, что для изменения величины перемещений кирпичеукладчика кулачковая муфта 69 снабжена кулачками различных размеров (фиг. 22 и 23).

17.Форма выполнения автомата по пп. 1-15, отличающаяся тем, что для изменения направления движения кирпичеукладчика с одновременным регулированием величины перемещения его, применен щарнирно соединенный с валом 84 стержень 85, одним концом воздействующий на муфту 69, для установки ее соответствующим кулачком под рычаг 70 в зависимости от поворота вала 84. а другим концом через систему рычагов включающий один из секторов 81 или 82 (фиг. 12 и 13).

18.Форма выполнения автомата по пп. , отличающаяся применением вала 94 для выключения и включения упора 59 при укладке кирпича в щтробу.

19.Форма выполнения автомата по пп. Ь 18, отличающаяся тем, что для получения взаимно обратных движений кирпича при вдавливании его в раствор, на внутреннем цилиндре 57 подпружиненного шпинделя расположены выступы, скользящие в пазах наружного цилиндра 95, которые в конце цилиндра выполнены криволинейными и параллельно расположенными (фиг. 45).

20.В автомате по пп. 1 - 19 применение механизма для перемещения всего автомата в продольном направлении, аналогичного с механизмом для перемещения кирпичеукладчика (фиг. 31-34).

21.В автомате по пп. 1-20 применение кулачка 134 на валу 12, воздействующего на клинообразный стержень 135 в целях более точной установки автомата после каждого перемещения посредством

вхождения клина стержня в соответствующие треугольные вырезы на опорной раме (фиг. 46).

. Д П А- d

/ I-: I И /

°°°ПГ- ) Д 1Ша шшв5Шав|

.u.4-.w.nfibJj ir ;: r;is-.

f I т

IrJ,

ci

с jf

- :®Ti - FFraJir(i5

НгУ . н 4 -itHL/Л

:f:mfSEщЩf:

Jfc-Q 1г;джц-,п

I iUj -Т

НИ

/7/

:-ос ю

Е- О

Г

S н си

-ч S

сс о

s О

CL

СО 03

ч :

I П

Фи-з; 1 «ч И фигДУ Фиг4д фиг 5 фига

Авторы

Даты

1941-01-01—Публикация

1938-03-04—Подача