Известны устройства в люлечных транспортерах, предназначенные для автоматической разгрузки люлек путем их опрокидывания, с применением установленного на пути транспортера упора, взаимодействующего с роликами люлек, и поворотного подхвата, служащего для опрокидывания этих люлек.

В предлагаемом приспособлении к такому транспортеру, примененному для хлебопекарных печей, упомянутый выще упор связан с рычажной системой, шарнирно сочлененной с коротким плечом подхвата и получающей требуемое перемещение под воздействием на этот упор роликов люлек.

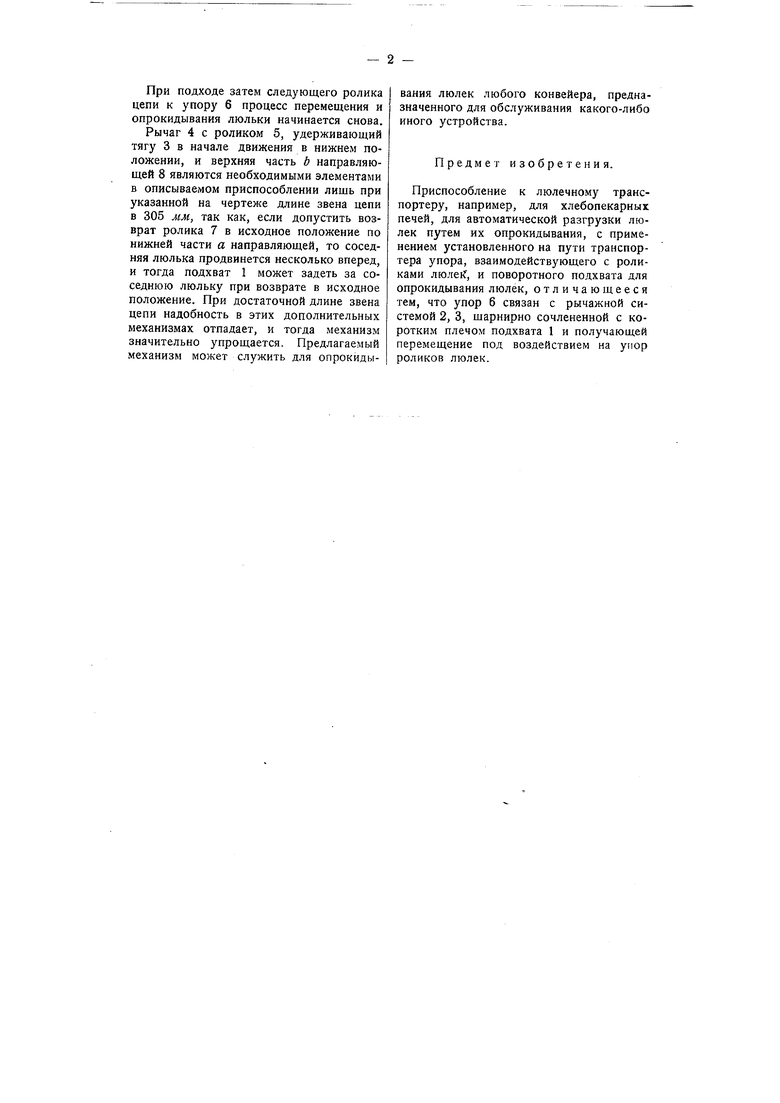

На прилагаемом чертеже фиг. 1 изображает вид спереди на предлагаемое приспособление к люпечному транспортеру; фиг. 2-то же вид сбоку; фиг. 3-вид сверху.

Предлагаемое приспособление представляет собой кривошипный механизм, состоящий из кривошипа 1 и шатуна 2,

соединенного с тягой 3, имеющей на конце упор (крюк) 6.

Процесс опрокидывания люльки 10 происходит следующи.м образом. При подходе ролика цепи к упору 6 последний не может отойти кверху в виду того, что в начале движения этого ролика рычаг 3 удерживается в нижнем положении роликом 5 при посредстве рычага 4 с пружиной 9, а далее посредством ролика 7, перемещающегося по нижней части а наравляющей 8.

К концу поворота люльки ролик 7 доходит до крайнего правого положения части а направляющей 8 и переходит затем на верхнюю ее часть Ь, вследствие отжат-ия его в это верхнее положение идущим вперед роликом цепи, после чего ролик 7 оттягивается назад по верхней части b под действием составляющей силы тяжести люльки; эта составляющая веса люльки действует на кривошип подхвата 1, который возвращается таким образом в исходное положение.

При подходе затем следующего ролика цепи к упору 6 процесс перемещения и опрокидывания люльки начинается снова.

Рычаг 4 с роликом 5, удерживающий тягу 3 в начале движения в нижнем положении, и верхняя часть b направляющей 8 являются необходимыми элементами в описываемом приспособлении лишь при указанной на чертеже длине звена цепи в 305 мм, так как, если допустить возврат ролика 7 в исходное положение по нижней части а направляющей, то соседняя люлька продвинется несколько вперед, и тогда подхват 1 может задеть за соседнюю люльку при возврате в исходное положение. При достаточной длине звена цепи надобность в этих дополнительных механизмах отпадает, и тогда механизм значительно упрощается. Предлагаемый механизм может служить для опрокидывания люлек любого конвейера, предназначенного для обслуживания какого-либо иного устройства.

Предмет изобретения.

Приспособление к люлечному транспортеру, например, для хлебопекарных печей, для автоматической разгрузки люлек путем их опрокидывания, с применением установленного на пути транспортера упора, взаимодействующего с роликами люле, и поворотного подхвата для опрокидывания люлек, отличающееся тем, что упор 6 связан с рычажной системой 2, 3, щарнирно сочлененной с коротким плечом подхвата 1 и получающей перемещение под воздействием на упор роликов люлек.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ХОЛСТОВ ОТ ТРЕПАЛЬНЫХ К ЧЕСАЛЬНЫМ МАШИНАМ В ПРИГОТОВИТЕЛЬНЫХ ЦЕХАХ ПРЯДИЛЬНОГО ПРОИЗВОДСТВА | 1961 |

|

SU141408A1 |

| УКЛАДЧИК КИРПИЧА НА ЛЮЛЕЧНЫЙ КОНВЕЙЕР | 1971 |

|

SU320380A1 |

| Устройство для автоматического управления к механическому штабелировщику | 1952 |

|

SU107585A1 |

| Люлечный конвейер хлебопекарной печи | 1981 |

|

SU1052206A1 |

| Линия для производства формового хлеба | 1980 |

|

SU938878A1 |

| Направляющее устройство к люлечному конвейеру хлебопекарной печи | 1975 |

|

SU528920A1 |

| Устройство для автоматической разгрузки штучных изделий, преимущественно кирпича, с люлечного элеватора | 1956 |

|

SU107816A1 |

| Агрегат для расстойки тестовых заготовок | 1978 |

|

SU768381A1 |

| Устройство для погрузки на полочные вагонетки камерных сушил пустотелых керамических блоков | 1951 |

|

SU95524A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ВАЛЯНОЙ ОБУВИ | 1964 |

|

SU165312A1 |

Авторы

Даты

1941-01-01—Публикация

1937-08-17—Подача