КИМ по весу прочным Материалом набивкнзаполнителем, хорошо пристающим к этим оболочкам и имеющим хорошее сопротивление к срезу и напряжению сжатия. Такие изделия легки по весу и очень жестки. В качестве материала-заполнителя иашли широкое применение твердые пеиопласты такие, как полиуретан, полихлорвинил или пенополистирол, сотовые бумаги, отформованные куски, деревянные струж ки и пр. Слоистые материалы легки по удельному весу, прочны и жестки, они обладают хорошими теплоизоляционными свойствами.

Известен способ изготовления слоистых излелнК путем намотки на оправку внутреннего слоя из армированной стек.лоао1локном пластм§ссы, среднего и наружного слоев из,.армироBatmo6 стекловолокном пластмассы с последующим отверждением намотанной слоистой структуры |2). Способ трудоемок и не обеспечивает равномерной прочности между слоями. Цель изобретения - повышение качества получаемых изделий.

Предлагаемый способ отличается тем, что б4атериал среднего слоя образуют из предварительно сформованных элементов, последовательно уложенных на непрерывный ленточный материал.

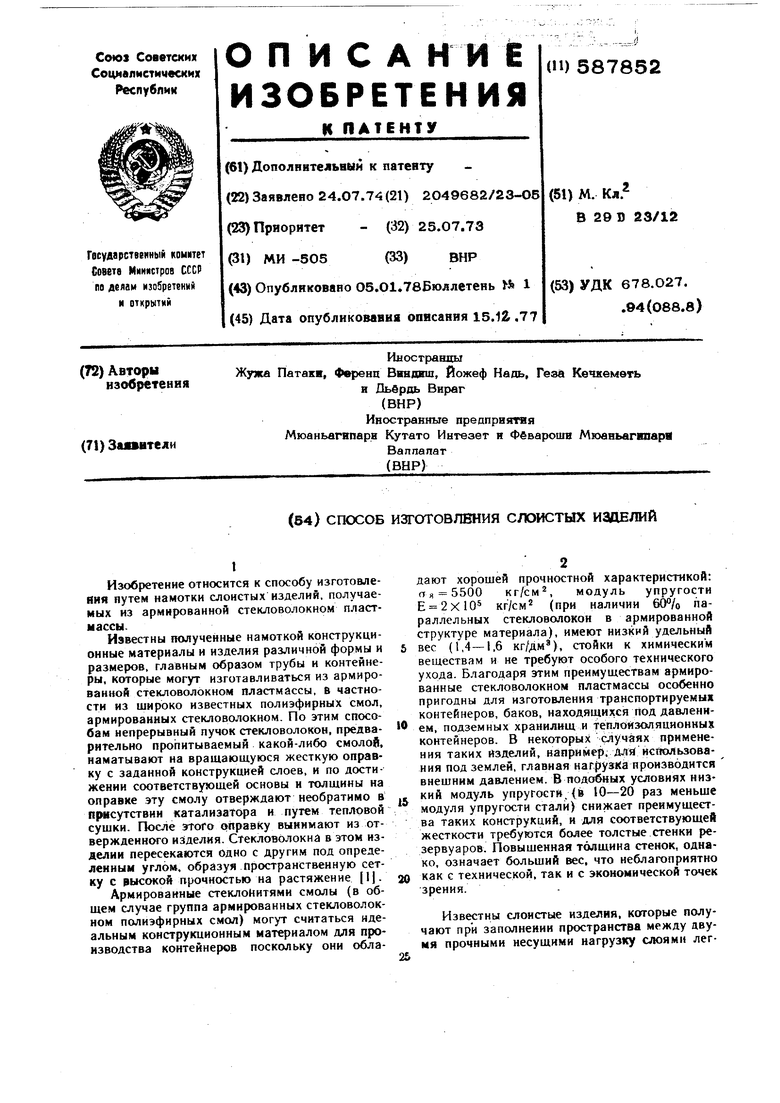

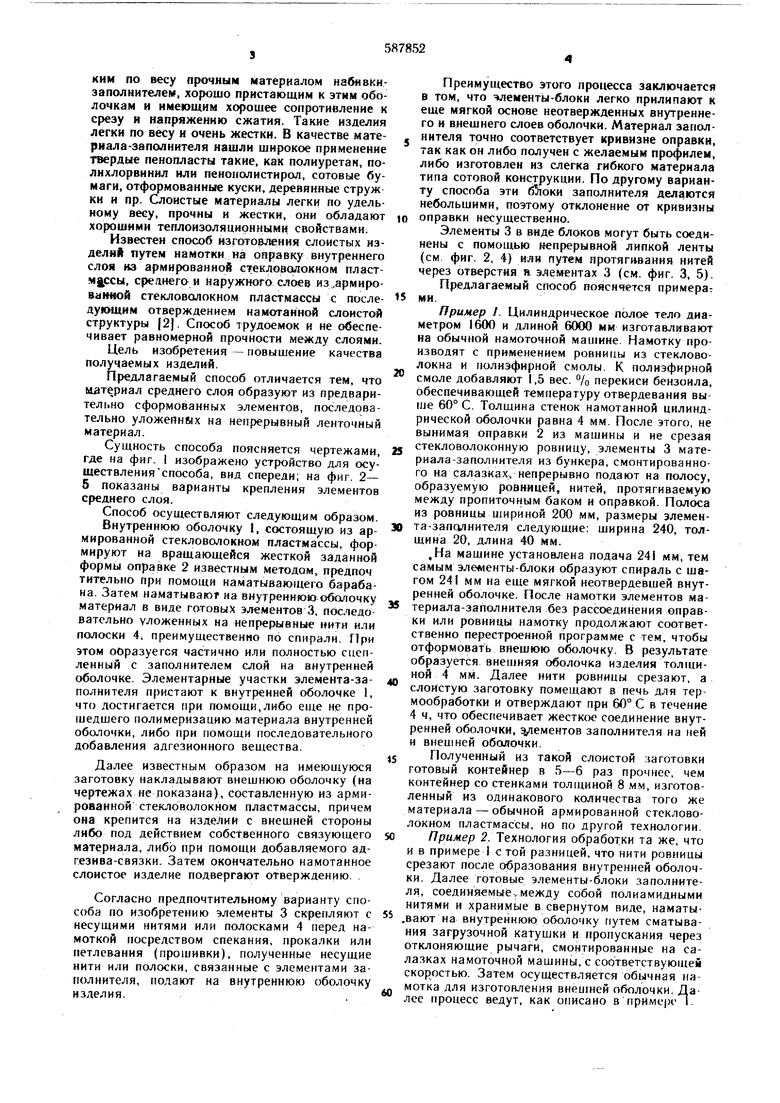

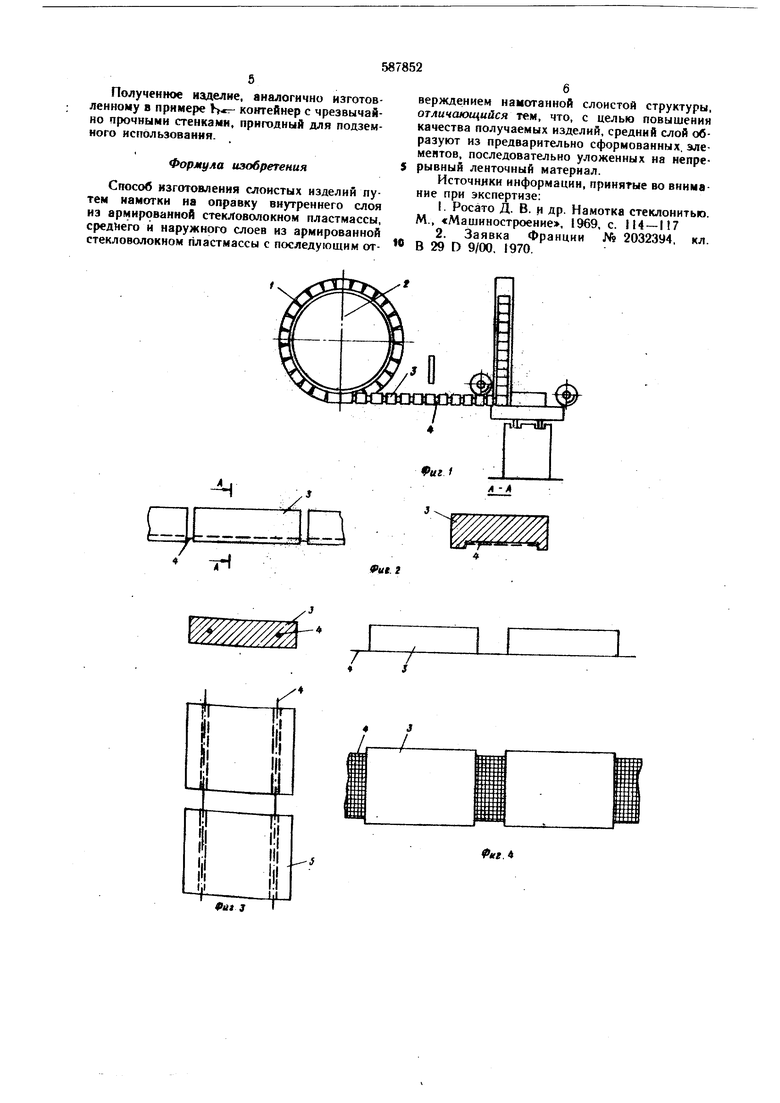

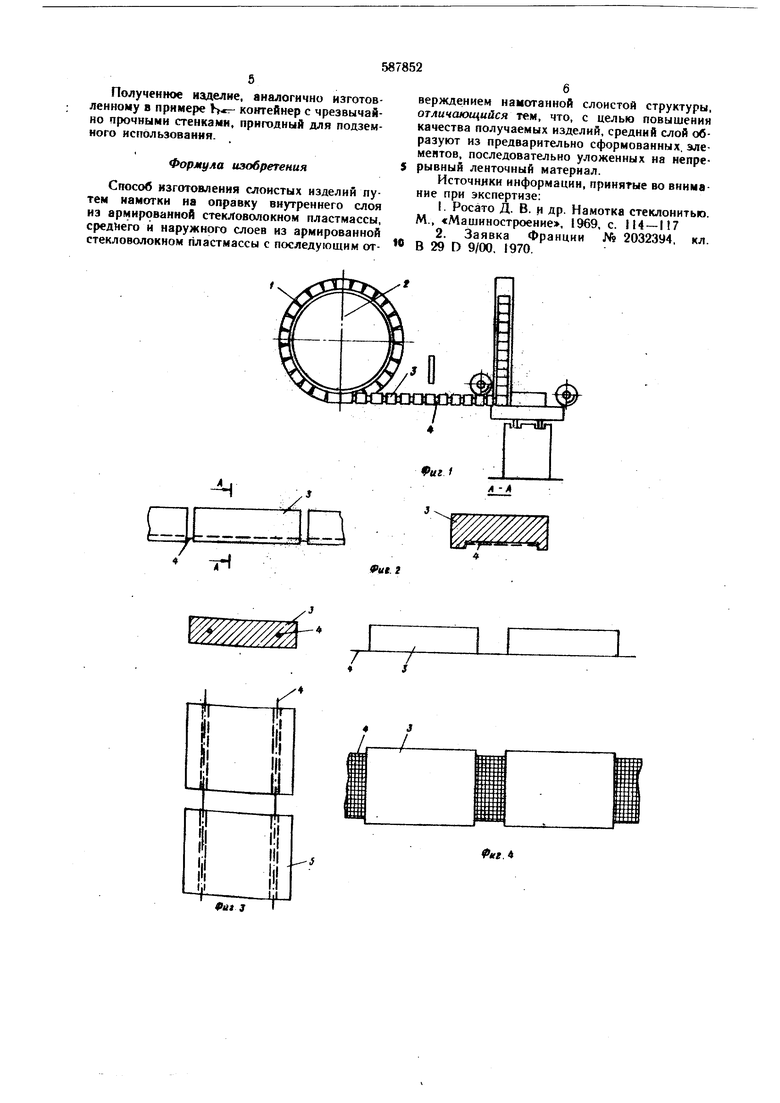

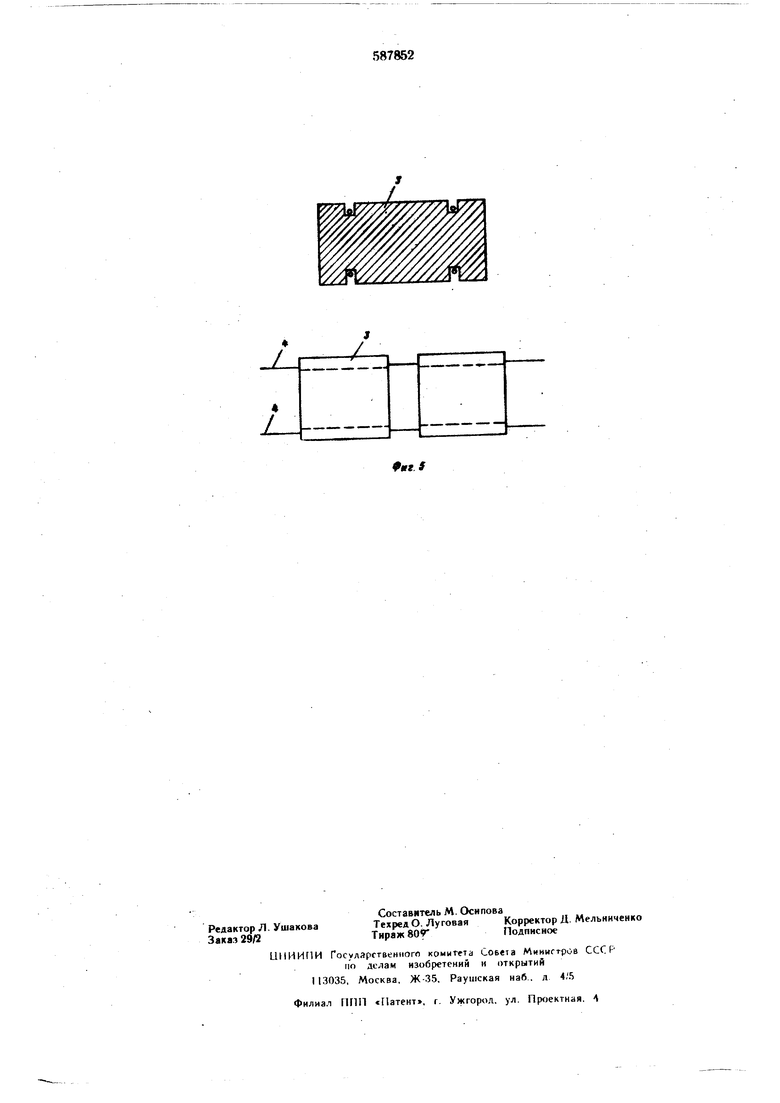

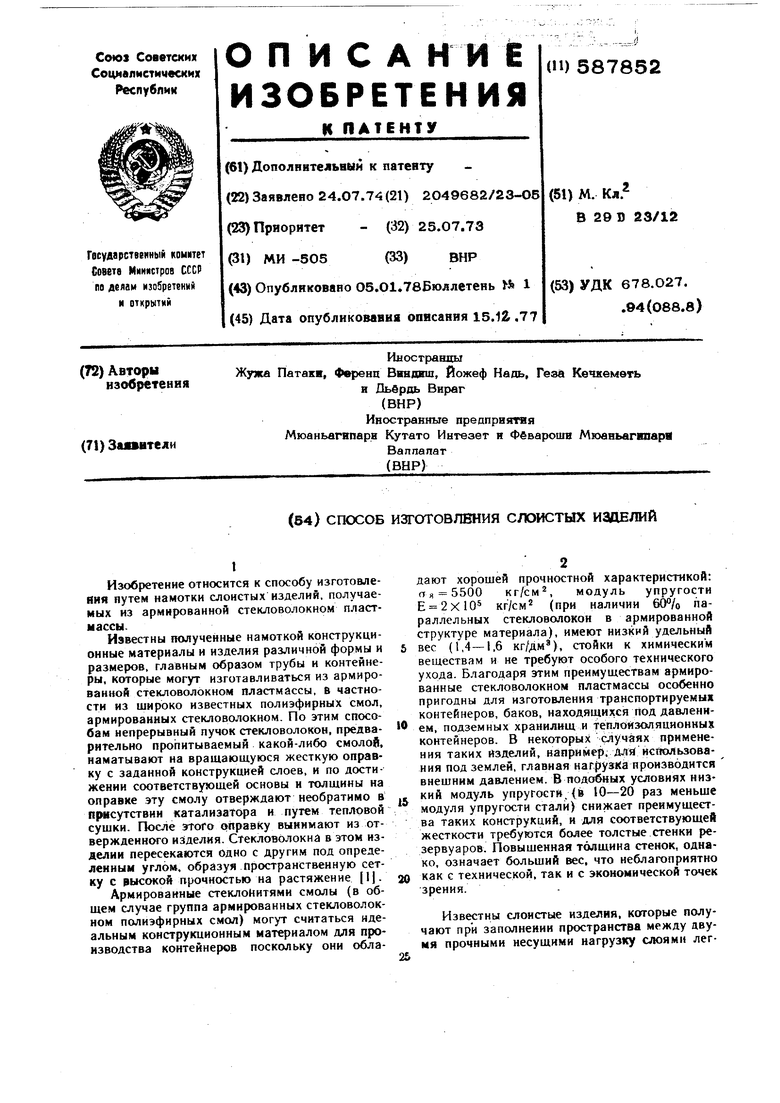

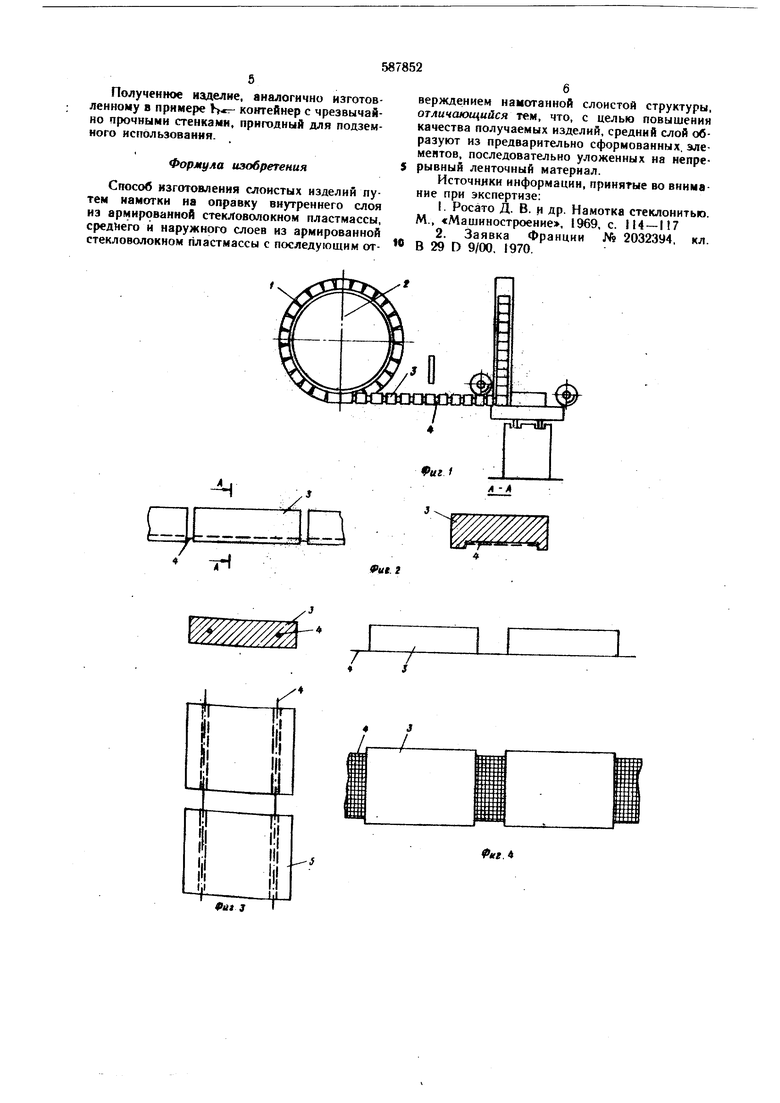

Сущность способа поясняется чертежами, где на фиг. 1 изображено устройство для осуществленияспособа, вид спереди; на фиг. 2- 5 показаны варианты крепления элементов среднего слоя.

Способ осуществляют следующим образом. Внутреннюю оболочку 1, состоящую из армированной стекловолокном пластмассы, формируют на вращающейся жесткой заданной формы оправке 2 известным методом, предпоч тительно при помощи наматывающего барабана. Затем наматывают на внутреннюю оболочку материал в виде готовых элементов 3, последовательно уложенных на непрерывные нити или полоски 4, преимущественно по спирали. При этом ооразуегся частичио или полностью сцепленный с заполнителем слой на внутренней оболочке. Элементарные участки элемента-заполнителя пристают к внутренней оболочке 1, что достигается при помощи,либо еще не прошедшего полимеризацию материала внутренней оболочки, либо при помощи последовательного добавления адгезионного вещества.

Далее известным образом на имеющуюся заготовку накладывают внешнюю оболочку (на чертежах не показана), составленную из армированной стек юволокном пластмассы, причем она крепится на изделии с внешней стороны либр под действием собственного связующего материала, либо при помощи добавляемого адгезива-связки. Затем окончательно намотанное слоистое изделие подвергают отверждению.

Согласно предпочтительному варианту способа по изобретению элементы 3 скрепляют с несущими нитями или полосками 4 перед намоткой посредством спекания, прокалки или петлевания (прошивки), полученные несущие нити или полоски, связанные с элементами заполнителя, полают на внутреннюю оболочку изделия.

Преимущество этого процесса заключается в том, что 1е1«енты-блоки легко прилипают к еще мягкой основе неотверждеиных внутреннего и внешнего слоев оболочки. Материал запол. иителя точно соответствует кривизне оправки, так как он либо получен с желаемым профилем, либо изготовлен из слегка гибкого материала типа сотовой конструкции. По другому варианту способа эти Й1ОКИ заполнителя делаются небольшими, поэтому отклоиение от кривизны

o оправки несущественно.

Элементы 3 в виде блоков могут быть соединены с помощью непрерывной липкой ленты (см фиг. 2, 4) или путем протягивания нитей через отверстия я элементах 3 (см. фиг. 3, 5). Предлагаемый способ поясняется примераг

5 ми.

Пример 1. Цилиндрическое полое тело диаметром 1600 и длиной 60(Ю мм изготавливают на обычной намоточной машиие. Намотку производят с применением ровницы из стекловолокна и полиэфирной смолы. К полиэфирной

смоле добавляют 1,5 вес. % перекиси беизонла, обеспечивающей температуру отвердеваиия вы ше 60° С. Толщина стенок намотанной цилиндрической оболочки равна 4 мм. После этого, не вынимая оправки 2 из машины и не срезая

J стекловолоконную ровницу, элементы 3 материала-заполнителя из бункера, смонтированного на салазках, непрерывно подают на полосу, образуемую ровницей, нитей, протягиваемую между пропиточным баком и оправкой. Полоса из ровницы шириной 200 мм, размеры элемен0 та-запсу1нителя следующие; щирнна 240, толщина 20, длина 40 мм.

,На машине установлена подача 241 мм, тем самым эле 1енты-блоки образуют спираль с щагом 241 мм на еще мягкой неотвердевшей внутренней оболочке. После намотки элементов ма5 териала-заполнителя без рассоединения оправки или ровницы намотку продолжают соответственно перестроенной программе с тем, чтобы отформовать внешюю оболочку. В результате образуется внешняя оболочка изделия толщиной 4 мм. Далее нити ровницы срезают, а слоистую заготовку помещают в печь для термообработки и отверждают при 60° С в течение 4 ч, что обеспечивает жесткое соединение внутренней оболочки, чементов заполннтеля на ней и внешней оболочки.

Полученный из такой слоистой заготовки готовый контейнер в 5-6 раз прочнее, чем контейнер со стенками тол псиной 8 мм, изготовленный из одинакового количества того же материала - обычной армированной стекловолокном пластмассы, но по другой технологии.

Пример 2. Технология обработки та же, что и в примере I с той разницей, что нити ровницы срезают после образования внутренней оболочки. Далее готовые элементы-блоки заполнителя, соединяемые , между собой полиамидными нитями и хранимые в свернутом виде, наматы,вают на внутреннюю оболочку путем сматЫвания загрузочной катушки и пропускания через отклоняющие рычаги, смонтированные на салазках намоточной машины, с соответствующей скоростью. Затем осуществляется обычная намотка для изготовления внешней оболочки. Далее процесс ведут, как описано в прИмс|К I.

Полученное иаделие, аналогично изготовленному а примере контейнер с чрезвычайно прочными стенками, пригодный для подземного использования.

Формула изобретения

Способ изготовления слоистых изделий путем намотки на оправку внутреннего слоя на армированной стекловолокном пластмассы, среднего и наружного слоев из армированной стекловолокном пластмассы с последующим отверждением намотанной слоистой структуры, отличающийся км, что, с целью повышения качества получаемых изделий, средний слой образуют из предварительно сформованных, элементов, последовательно уложенных на непрерывный ленточный материал.

Источники информацин, принятые во внимание при экспертизе:

1.Росато Д. В. и ДР- Намотка стеклонитью. М., «Машиностроение, 1969, с. П4

2.Заявка Франции № 2032394, кл. В 29 D 9/00, 1970.

Фиг f

| название | год | авторы | номер документа |

|---|---|---|---|

| Торовый опорный шпангоут из композиционного материала | 1982 |

|

SU1081309A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ОБОЛОЧКИ ИЗ АРМИРОВАННОЙ ПЛАСТМАССЫ | 2001 |

|

RU2209730C2 |

| АРМИРОВАННЫЕ СЛОИСТЫЕ ПЛАСТИКОВЫЕ МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ ПРОИЗВОДСТВЕ ПЕЧАТНЫХ ПЛАТ, СПОСОБ ПОЛУЧЕНИЯ ТАКИХ СЛОИСТЫХ МАТЕРИАЛОВ И ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ | 1987 |

|

RU2080750C1 |

| КОНСТРУКЦИОННЫЙ СЛОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2167357C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПРИФОРМОВКОЙ АРМИРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186684C1 |

| СЛОИСТЫЙ ПЛАСТИК И СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ПЛАСТИНЫ | 1992 |

|

RU2125351C1 |

| Лопасть ветрового колеса из композиционных материалов и способ ее изготовления | 1991 |

|

SU1807960A3 |

| Способ изготовления слоистых изделий из композиционного материала | 1990 |

|

SU1799742A1 |

а

Ц

Авторы

Даты

1978-01-05—Публикация

1974-07-24—Подача