1

Изобрстсиле относится к области механообработки, в частности может быть нрименепо для многорезцового точения на станках с программным управлением.

Известны устройства многорезцового точения с распределение.м припуска между резцами но глубине, снабженные приводами и датчиками радиального положения, имеющие аналоговую систему их управления, включающую узел ввода информации о заготовке. Известлые устройства ис обеспечивают высокие точность и производительность при обработке нежестких токарных деталей, а система управления не обеспечивает расиределение припуска при многоинструментальной обработке.

Целью изобретения является иовышенне точности и производительности многорезцовой обработки, в частности трехрезцового точения нежестких валов, а также создание простой, падежной системы управления.

Для этого в предлагаемую систему управления доиолнительио установлены датчики радиального перемещения формообразующего резца и цепи узла ввода информации о контуре заготовки в количестве т-2, а такжедифференциальные усилители но числу резцов, участвуюнгих в обработке, кроме формообразующего, при этом цепи узла ввода информации выполнены с их общим унравлением, соединены иоследовательно е каждым из датчиков радиального иеремещеиия формообразующего резца, попарно включеиы в одноименные активные илечи мостовых измерительных схем, в другие активные плечи которых включены датчики радиальных перемещений всех резцов, кроме формообразующего, причем соотношение пассивных плечей каждой мостовой измерительной ехемы установлено

paBHiiiM - т

при этом отношеине иомииал| иых

каждо11 из цепей узла ввода информации о коитуре заготовки к номинальным величииам датч) радиальиых иеремещеиий уетагде m - общее число

иовлено равным резцов, /г--иорядковый номер резца при его радиальиой устаиовке отиоеительио коитура заготовки.

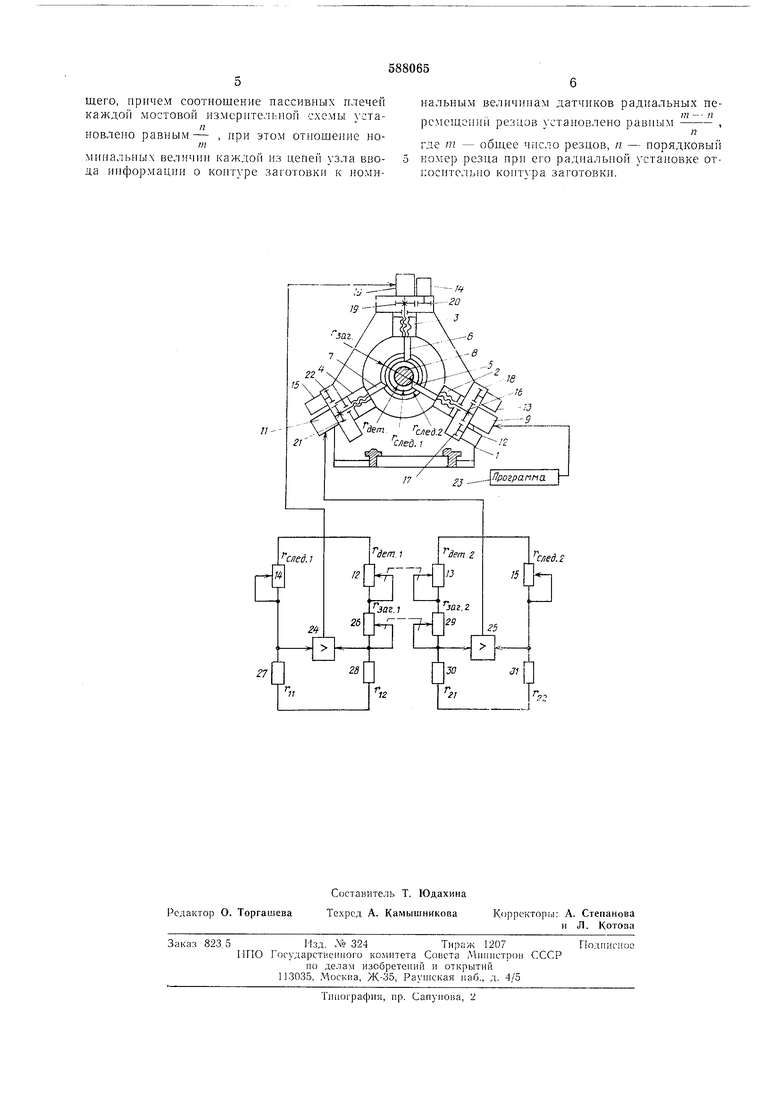

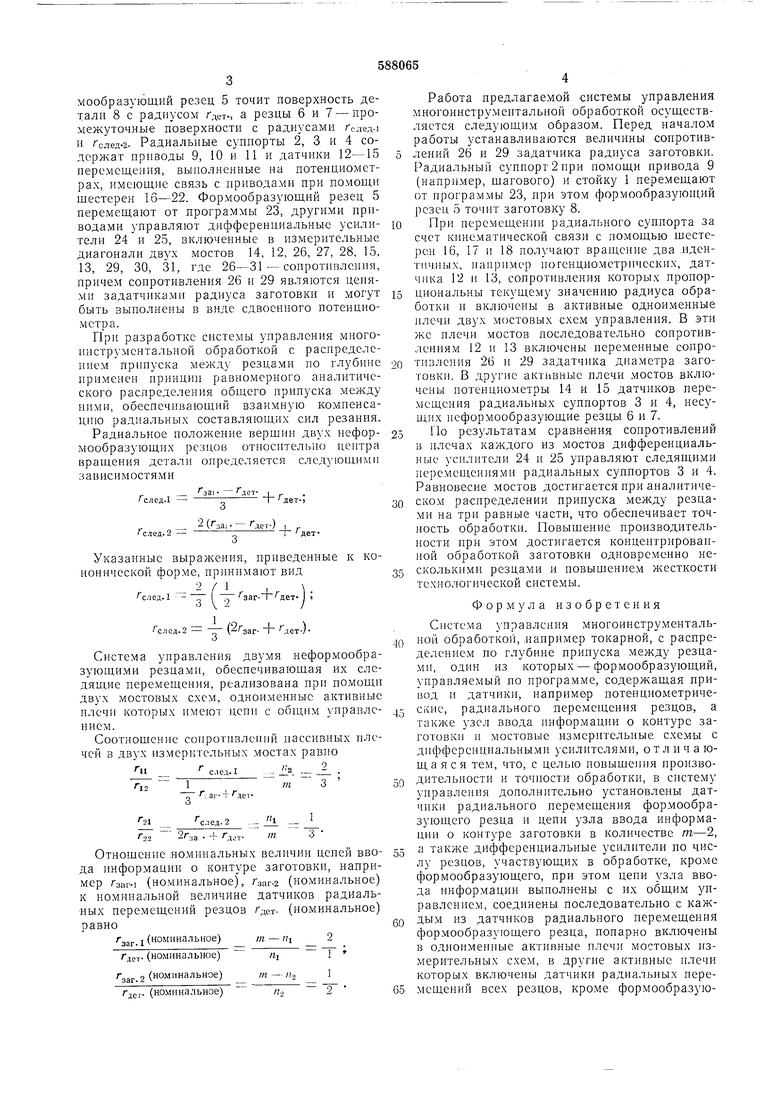

Иа чертеже схематически изображена система уиравлсния многоинструментальиой обработкой, в частности трехрезцовым точением (т 3; «.9 2; где ni и nz - порядковые номера соответственно первого и второго резцов).

На етойке 1, закреилениой на каретке продольного суппорта станка, установлены радиальные суппорты 2, 3 и 4, иесущие резцы 5, 6 и 7, обрабатывающие деталь 8 из заготовки радиусом Гзаг- с распределением общего припуска между ними по глубиие. При этом формообразующий резец 5 точит поверхность детали 8 с раднуеом Гдет., а резцы 6 и 7 - промежуточные поверхности с радиусами Гслед. и след-2. Радиаль)1ые суппорты 2, 3 и 4 содержат приводы 9, 10 и 11 и датчики 12-15 перемещения, выполненные на потенциометрах, имеющие связь с приводами при помощи шестерен 16-22. Формообразующий резец 5 перемещают от программы 23, другими приводами управляют диффереициальные усилители 24 и 25, включенные в измерительные диагонали двух мостов 14, 12, 26, 27, 28, 15, 13, 29, 30, 31, где 26-31 - сопротивления, причем сопротивления 26 и 29 являются цеиями задатчиками радиуса заготовки и могут быть выполнены в виде сдвоенного потенциометра. При разработке системы управления многоииструмеитальной обработкой с раснределением припуска между резцами по глубине применен нринцип равномерного аналитического распределения общего припуска между ними, обеспечивающий взаимную компенсацию радиальных составляющих сил резания. Радиальное иоложение верщин двух неформообразующих резцов относительно центра вращения детали определяется следующими зависимостями слсд.1 - 2(-за,.--д 1,за, Указанные выражения, приведеиные нонической форме, принимают вид заг Г/дет следЛ след. 2 - - (ЗГзаг- + )Система управления двумя неформообразующими резцами, обеспечивающая их следящие перемещеиия, реализована при помощи двух мостовых схем, одноименные активные нлечи которых имеют цепи с общим управлеиием. Соотнощение еоиротивлсиий пассивных цлечей в двух измерительных мостах равно гп .1слсдл L - А . г.,1т 3 след. 2 - - liL 22- :ia -h дот IОтнонление номинальных величин цепей ввода информации о контуре заготовки, например Гзаг- (номинальное), Гзаг.2 (номинальное) к номинальной величине датчиков радиальцых перемещений резцов Гдет. (номинальное) равно r,jgj.j (номинальное) т-«j 2 Гдет- (но.мннальное) я, 1 /,jgj, 2 (номинальное) т-/г, 1 Где,- (номинальное) п., 2 Работа предлагаемой системы управления многониструментальной обработкой осуществляется следующим образом. Перед началом работы устанавливаются величины сопротивлений 26 и 29 задатчика радиуса заготовки. Радиальный суппорт 2 при иомощи привода 9 (например, щагового) и стойку 1 перемещают от программы 23, при этом формообразующий резец 5 точит заготовку 8. При перемещении радиального суппорта за счет кинематической связи с помощью щестерен 16, 17 и 18 получают вращенне два ,иденТ114:ных, например ногенциометрических, датчика 12 и 13, сопротивления которых пропорциональны текущему значению радиуса обработки и включены в активные одноименные нлечи двух моетовых схем управления. В эти же нлечи мостов последовательно сопротивлеииям 12 и 13 включены иеременные сопротивления 26 и 29 задатчика диаметра заготовки. В другие активные илечи мостов включены нотенциометры 14 и 15 датчиков перемещения радиальных суппортов 3 и 4, несущих неформообразующие резцы 6 и 7. По результатам сравнения сопротивлений в плечах каждого из мостов дифференциальные усилители 24 и 25 управляют следящими неремеи1,еннями радиальных суппортов 3 и 4. Равновесие мостов достигается при аиалитическом распределении припуска между резцами на три равные части, что обеспечивает точность обработки. Повышение производительности при этом достигается концентрированной обработкой заготовки одновременно несколькнми резцами н повыщением жесткости технологической системы. Формула изобретения Система управлсння многоинструментальной обработкой, например токарной, с распределением но глубине припуска между резцами, один из которых - формообразующий, управляемый по программе, содержащая привод и датчики, иапример потенциометрические, радиального перемещения резцов, а также узел ввода щформации о контуре заготовки и мостовые измерительные схемы с дифференциальными усилителями, о т л и ч а ющаяся тем, что, с целью новышеиия производительности и точиости обработки, в систему управления дополнительно установлены датчики радиального перемещения формообразующего резца и цепи узла ввода информации о контуре заготовки в количестве т-2, а также дифференциальные усилители по числу резцов, участвующих в обработке, кроме формообразующего, ири этом цеии узла ввода информации вынолнены с их общим управлением, соединены последовательно с каждым из датчиков радиального перемещения фор.мообразующего резца, попарно включены в одноимеииые активные плечи мостовых измерительных схем, в другие активные нлечи которых включены датчики радиальиых перемещений всех резцов, кроме формообразующего, причем соотношение пассивных плечей каждой мостовой измерительной схемы установлено равным - т

ири этом отношение номггнальных величин каждой из цепей узла ввода информации о контуре заготовки к но 1Инальным величинам датчиков радиальных пега /I ремешгнин резцов установлено равным,

где т - обшее чис.чо резцов, п - порядковый номер резца при его радиальной установке относительно заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многорезцового точения | 1978 |

|

SU1022778A1 |

| Система управления многоинструментальной обработки резцами | 1978 |

|

SU782964A1 |

| Способ механической обработки нежестких деталей | 1974 |

|

SU484937A1 |

| Способ многорезцового точения | 1975 |

|

SU588061A1 |

| Станок для многорезцового точения гибких валов | 1978 |

|

SU1036459A1 |

| Способ многорезцового точения | 1985 |

|

SU1301563A1 |

| Способ измерения тангенциальной составляющей силы резания при многоразовом точении | 1982 |

|

SU1143514A1 |

| Способ многорезцового точения и устройство для его осуществления | 1991 |

|

SU1814969A1 |

| КОМБИНИРОВАННАЯ ГОЛОВКА ДЛЯ ТОЧЕНИЯ НАРУЖНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2275990C1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

г„

Авторы

Даты

1978-01-15—Публикация

1976-01-13—Подача