1

I Изобретение найдет применение при обработке на автоматизированных стан:ках и на станках с програмным упраьпе-; нием. .-. ..Известны способы обработки валов многоинструментальной головкой. Инструменты головки расставлены в радиальном, по отношению к оси детали направлении, а сама головка, установленная на продольном суппорте, двигает детали вдоль оси.

При сложной форме детали реализация способа требует копиры по числу в головке.

Известные способы характеризуются тем, что они сопровождаются нескомпен- сированной равнодействующей сил резания, которая вызывает прогиб, являющийся причиной низкой точности и вибростойкости, а .трудоемкость изготовления копиров и необходимость точной установки инструментов относительно оси детали, приводит к т Удоемкостк и низкой производитёльности способа. IЦель изобретения - обеспечить мини-

Г мальный объем вводимой информации, . II

, шение точности и производительности. I

Для этого формообразующему инстру- , менту сообщают подачу по программе, од-. : новременно измеряют силы резания всех iинструментов, определяют среднеарифмети.ческое значение этих сил и по результату сравнения среднеарифметического значения сил резания всех инструментов, включая формообразующий, последним наз начают радиальные перемещения в пределах общего припуска.

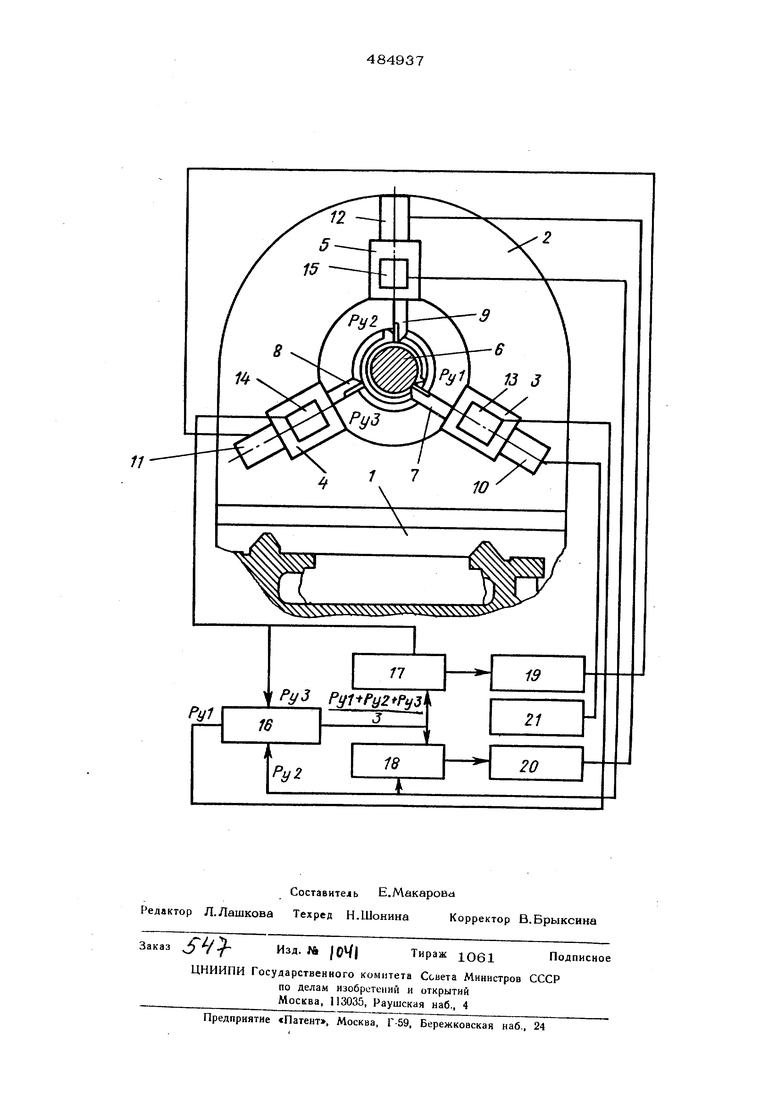

На чертеже схематически изображена многоинструментальная головка с системой автоматического управления.

Головка, оснащенная резцами, установлена на продольном суппорте 1 токарноС-о станка и содержит суппортную стойку 2с закрепленными на ней радиальными резцедержками, наприм ёр тремя 3, 4 и 5, расположенными равномерно по окружности в плоскости, перпендикулярной оси вращения детали 6, с установленными в них резцами 7, 8, и 9, из которых один 7 является формообразующим.I

Резцедержки снабжены приводами ра- | диальных, относительно оси детали, подач 10, 11 и 12 и динамометрическими датчиками 13, 14 и 15, один из которых 13 имеет связь с сумматором 16, а ос- 5 тальны.е датчики 14 и 15 - с сумматором 16 и блоками сравнения 17 и 18 системы управления.

Система управления имеет сумматор 16, блоки сравнения 17 и 18, блоки уп- ю равления 19 и 20 приводов подач 11 и 12. Движение формообразующего резца 7 осуществлено от программы 21.

Обработка ведется бледующим образом.

Предварительно производят настройку 15 резцов головки на диаметральные размеры так, что формообразующий резец установлен с большей точностью, чем остальные резцы 8 и 9, которые не требуют точной ; установки ввиду их дальнейщей автомати- 20 ческой установки в пределах общего припуска.

От программы 21 многорезцовой головке сообщают продольную подачу, причем формообразующий инструмент 7 радиально 25 перемещается от той же программы 21. В зависимости от фактическ огЬ припуска, твердости ii движения по программе 21 формообразующего инструмента 7 динамиметрические датчики 13, 14 и 15 измеряютЗО силы резания Ру , Ру Ру и преобразуют их в пропорциональные величины электрических напряжений, которые поступают на вход сумматора 16.

Сумматор 16 определяет среднеариф- 35 метическое значенТГё сил резания всех резцоь 7, 8 и 9, расположенных в пределах общего припуска, масштаб суммирования представляет величину, обсатную числу

40 сех резцов, например, 1/3:---,

Нлоки сравнения 17 и 18 определяют сиг-налы управления переменными движения-. ми резцов 8,- 9 путем введения в блоки сравнения 17 и 18,кроме величин сил

резания этих резцов также среднеарифметической величины сил резания всех резцов, включая формообразующий 7. По сигналам от блоков сравнения 17, 18 с помощью реверсивных блоков управления 19, 20 приводы. 11, 12 сообщают резцедержкам 4, 5 с резцами 8, 9 переменные перемещения, чем обеспечивается такое перераспределение общего припуска между всеми резцами, при котором за счет равенства сил Ру . РУо между собой, равнодействующая всех сил резания, равная векторной сумме этих сил, обращается в ноль.

Это обеспечивает возможность обработки нежестких деталей на высоких режимах с высокой точностью в Продольном сечении при обработке как деталей простой, так и деталей сложной вдоль оси формы, с минимальным объемом вводимой программы.

Предмет изобретения

Способ механической обработки нежестких деталей многоинструментальной головкой, которую подают вдоль оси детали и между инструментами которой общий припуск на обработку разделен по I глубине, причем один из инструментов является формообразующим, отличающийся тем, что, с целью обработки деталей, припуск и форма кото- ры.х изменяется вдоль оси, с минимальны объемом вводимой программы, повыще- ния точности и производительности, формообразующему инструменту сообщают подачу по программе, одновременно измеряют силы резания всех инструментов, определяют среднеарифметическое значение этих сил и по результату сравнения среднеарифметического значения сил резания инструментов, включая формообразующий, последним назначают радиальные перемещения в пределах общего припуска,

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления многоинструментальной обработкой | 1976 |

|

SU588065A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| Способ многорезцового точения | 1978 |

|

SU1022778A1 |

| Система управления многоинструментальной обработки резцами | 1978 |

|

SU782964A1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| Способ токарной обработки | 1990 |

|

SU1722697A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Адаптивное устройство для управления обработкой нежестких деталей из труднообрабатываемых материалов | 1980 |

|

SU897471A1 |

| Способ многорезцового точения и устройство для его осуществления | 1991 |

|

SU1814969A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU921683A1 |

Авторы

Даты

1975-09-25—Публикация

1974-02-05—Подача