Изобретение относится к металлообработке и может быть использовано при обработке нежестких ступенчатых валов.

Цель изобретения - повышение стойкости инструмента, точности и качества обра- ботанной поверхности и расширение технологических возможностей многорезцового точения..

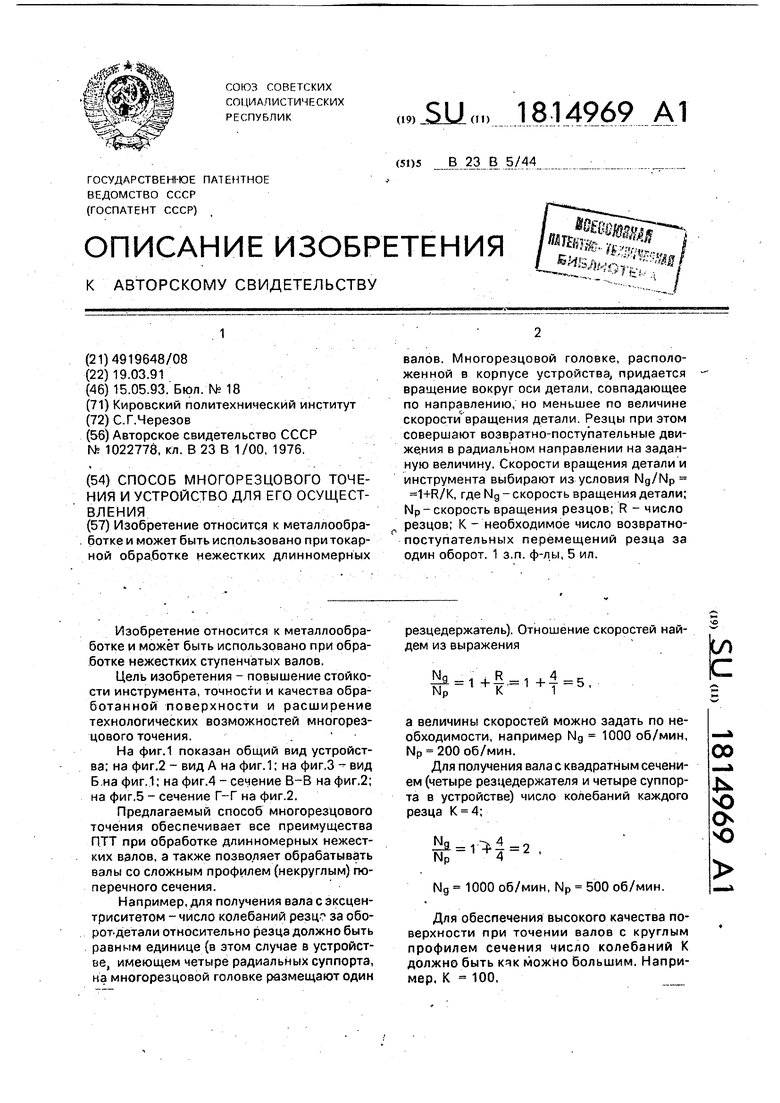

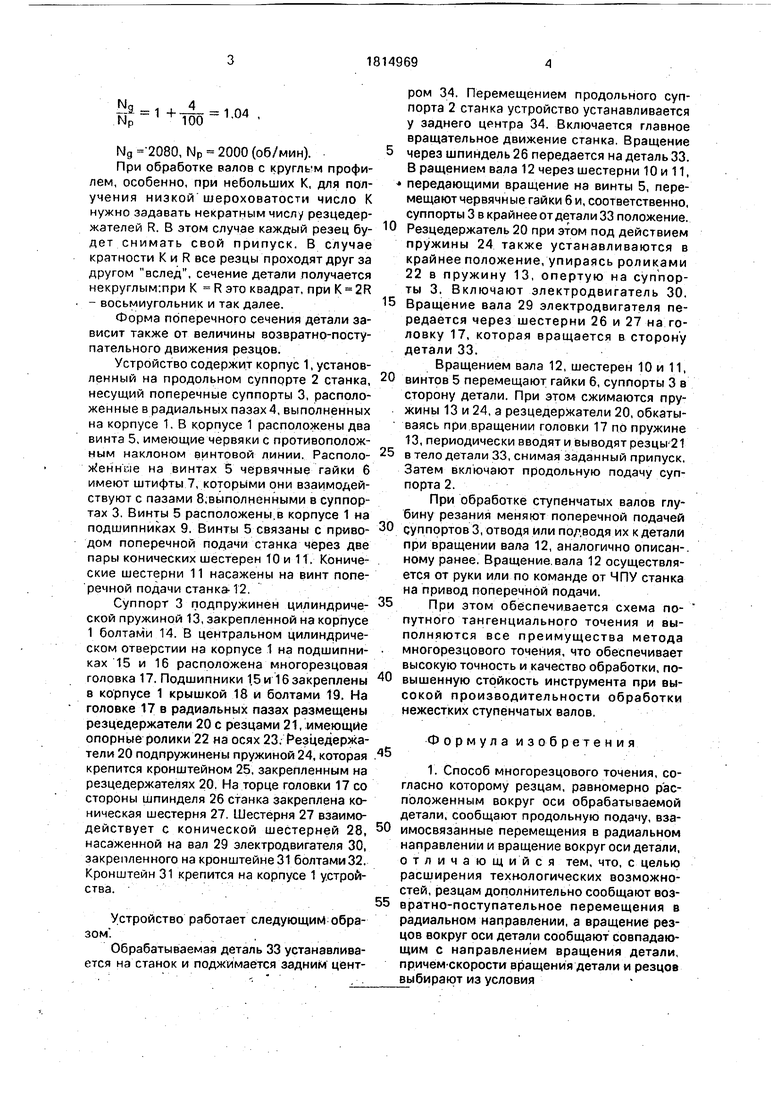

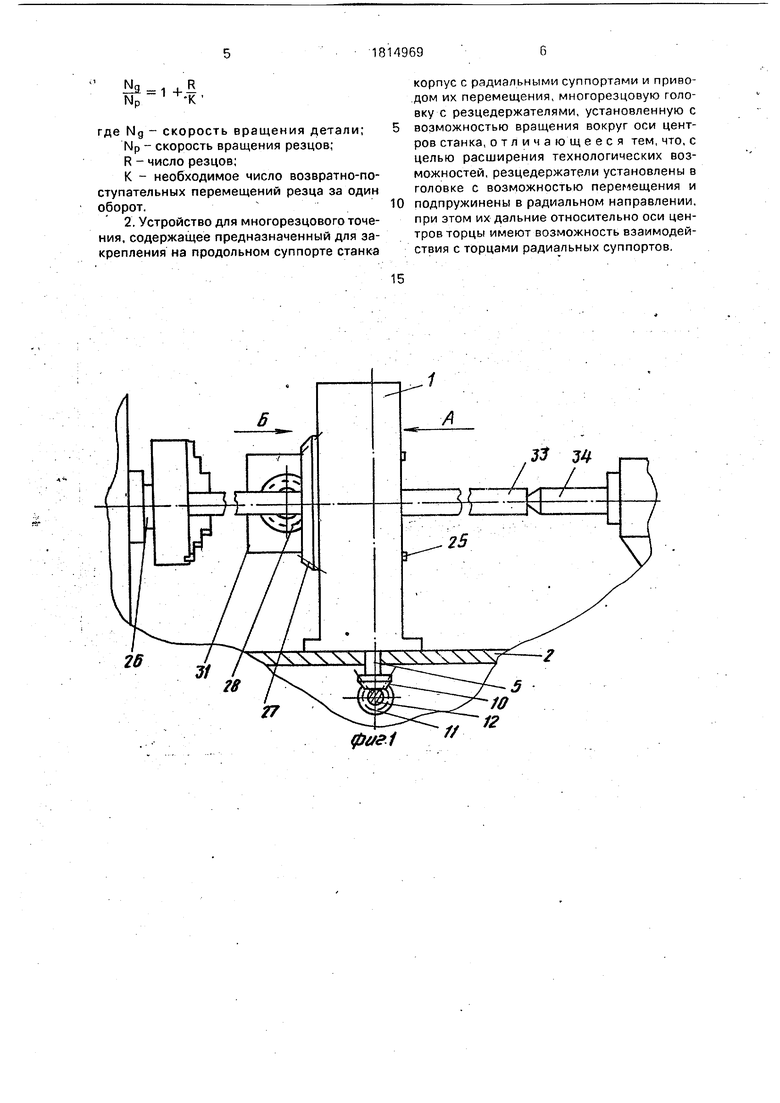

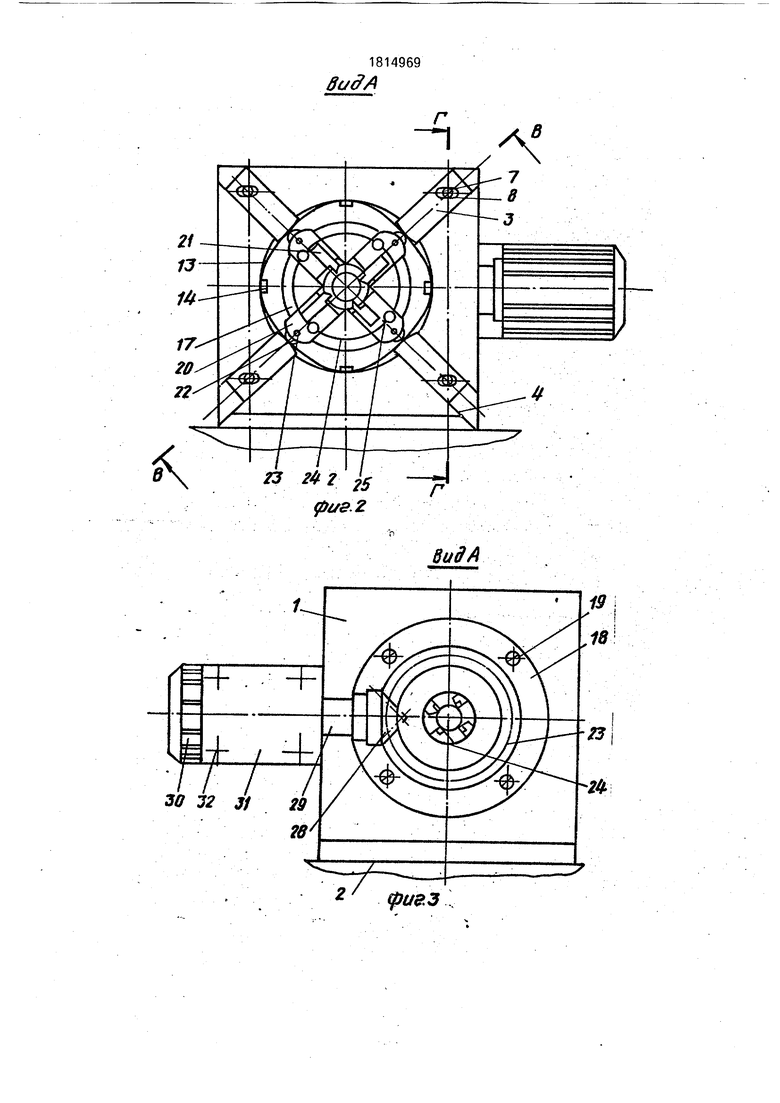

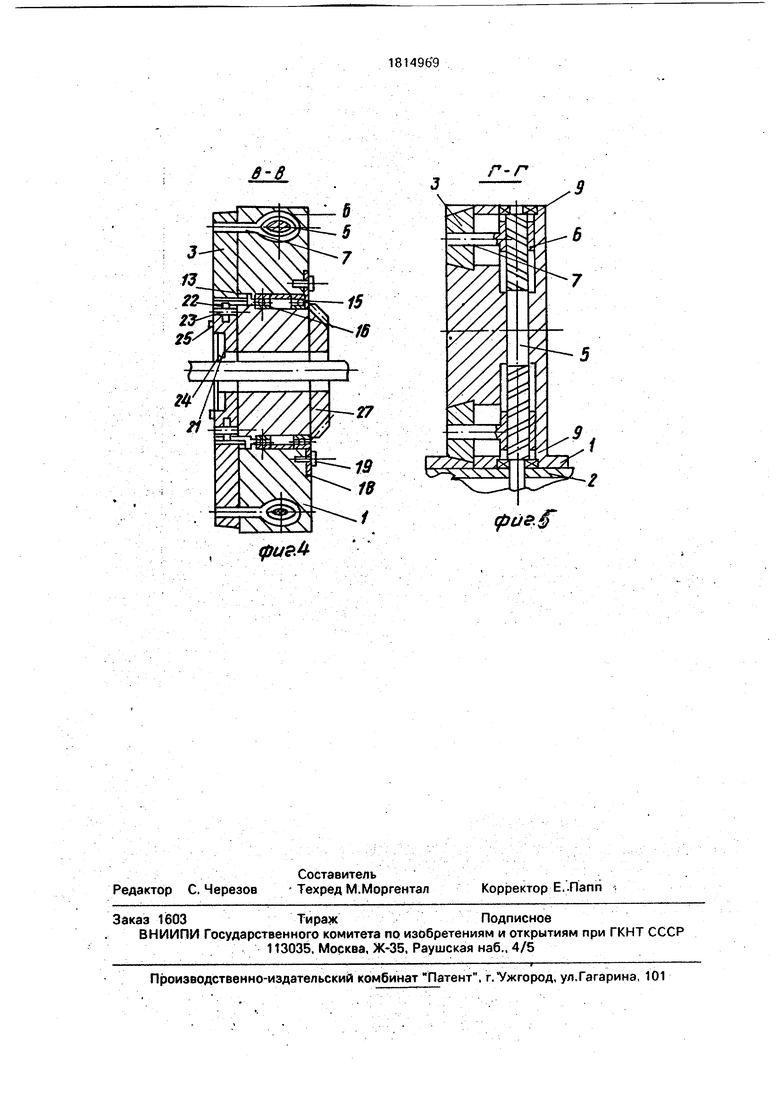

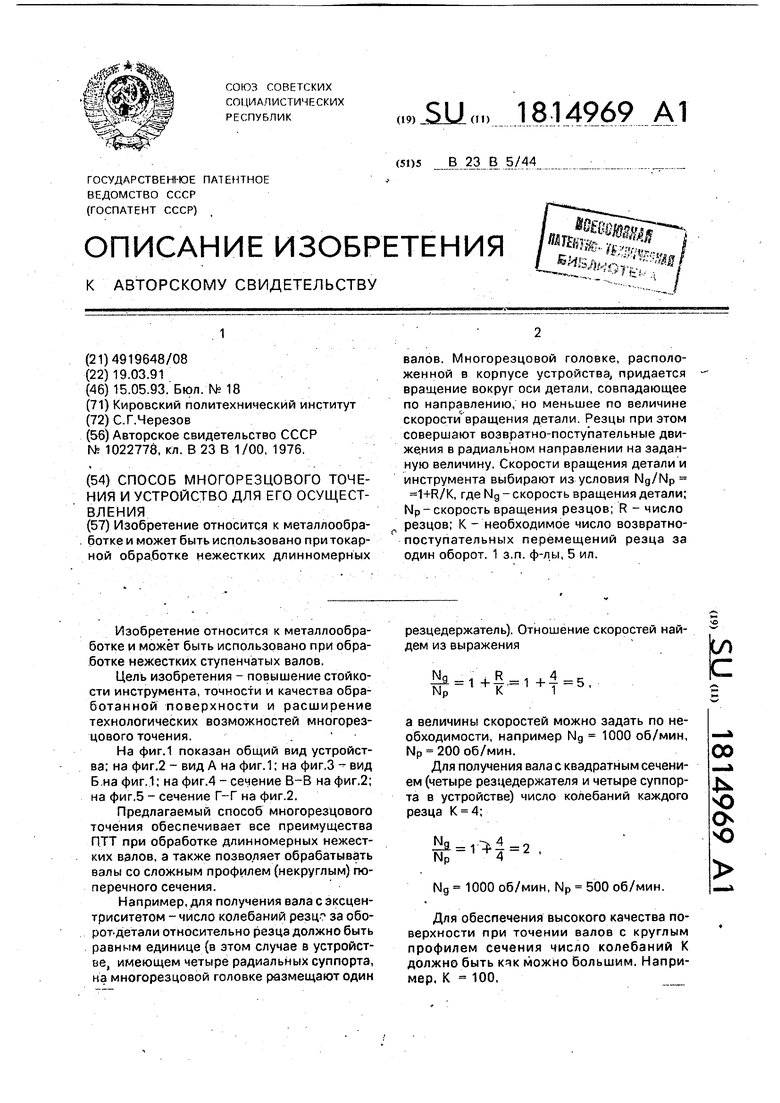

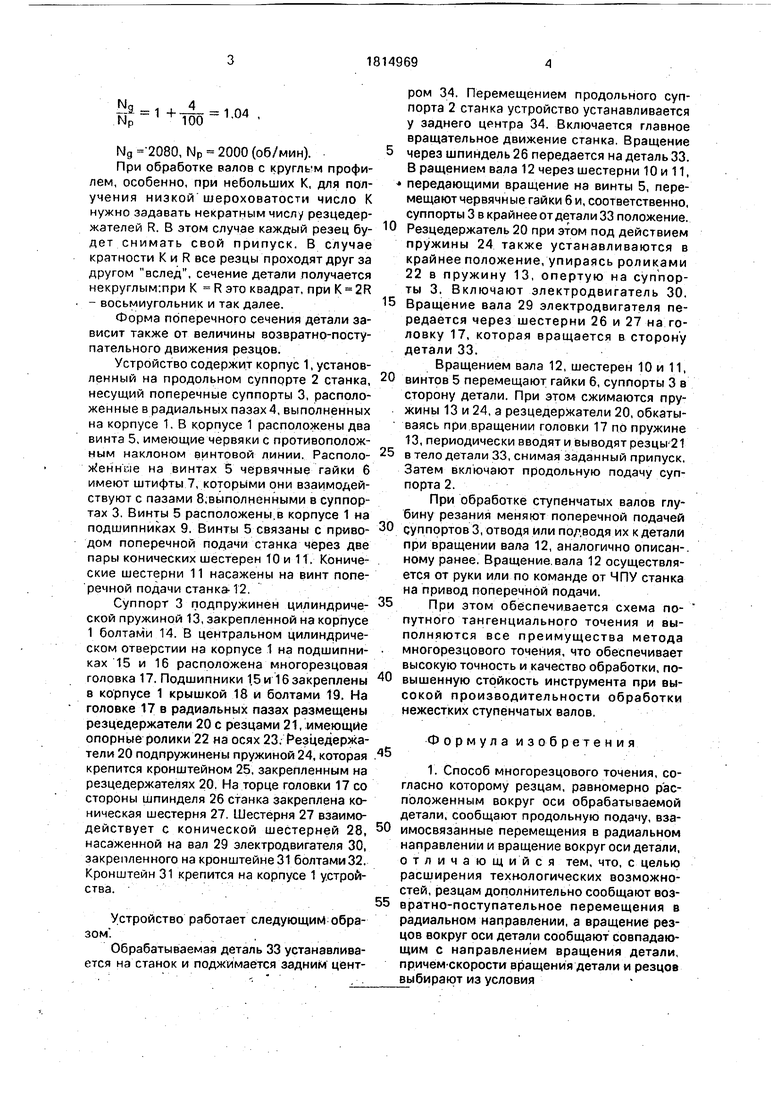

На фиг.1 показан общий вид устройства; на фиг.2 - вид А на фиг. 1; на фиг.З - вид Б.на фиг.1; на фиг.4 - сечение В-В на фиг.2; на фиг.5 - сечение Г-Г на фиг.2.

Предлагаемый способ многорезцового точения обеспечивает все преимущества П.ТТ при обработке длинномерных нежестких валов, а также позволяет обрабатывать валы со сложным профилем (некруглым) поперечного сечения.

Например, для получения вала с эксцентриситетом - число колебаний резцо за оборот-детали относительно резца должно быть равным единице (в этом случае в устройстве, имеющем четыре радиальных суппорта, на многорезцовой головке размещают один

резцедержатель). Отношение скоростей найдем из выражения

Ng-ij R-i -1.4-с

.,

а величины скоростей можно задать по необходимости, например Ng 1000 об/мин, Np 200 об/мин.

Для получения вала с квадратным сечением (четыре резцедержателя и четыре суппорта в устройстве) число колебаний каждого резца К 4;

Na 2

NP 1 4 г

Ng 1000 об/мин, Np 500 об/мин.

Для обеспечения высокого качества поверхности при точении валов с круглым профилем сечения число колебаний К должно быть кзк можно большим. Например, К 100,

(Л

С

00

ь, ю о ю

Na 1

Np 100

1,04

Ng 2080, NP 2000 (об/мин).

При обработке валов с круглом профилем, особенно, при небольших К, для получения низкой шероховатости число К нужно задавать некратным числу резцедержателей R. В этом случае каждый резец будет снимать свой припуск. В случае кратности К и R все резцы проходят друг за другом вслед, сечение детали получается некруглым:при К R это квадрат, при К 2R - восьмиугольник и так далее.

Форма поперечного сечения детали зависит также от величины возвратно-поступательного движения резцов.

Устройство содержит корпус 1, установленный на продольном суппорте 2 станка, несущий поперечные суппорты 3, расположенные в радиальных пазах 4, выполненных на корпусе 1. В корпусе 1 расположены два винта 5, имеющие червяки с противоположным наклоном винтовой линии. Располо- ж енние на винтах 5 червячные гайки 6 имеют штифты 7, которыми они взаимодействуют с пазами 8,выполненными в суппортах 3. Винты 5 расположены.в корпусе 1 на подшипниках 9. Винты 5 связаны с приводом поперечной подачи станка через две пары конических шестерен 10 и 11. Конические шестерни 11 насажены на винт попе- речной подачи станка-12.

Суппорт 3 подпружинен цилиндрической пружиной 13, закрепленной на корпусе 1 болтами 14. В центральном цилиндрическом отверстии на корпусе 1 на подшипниках 15 и 16 расположена многорезцовая головка 17. Подшипники 15 и 16 закреплены в корпусе 1 крышкой 18 и болтами 19. На головке 17 в радиальных пазах размещены резцедержатели 20 с резцами 21, имеющие опорные ролики 22 на осях 23. Резцедержатели 20 подпружинены пружиной 24, которая крепится кронштейном 25, закрепленным на резцедержателях 20. На торце головки 17 со стороны шпинделя 26 станка закреплена коническая шестерня 27. Шестерня 27 взаимодействует с конической шестерней 28, насаженной на вал 29 электродвигателя 30, закрепленного на кронштейне 31 болтами 32. Кронштейн 31 крепится на корпусе 1 устройства.

Устройство работает следующим образом.

Обрабатываемая деталь 33 устанавливается на станок и поджимается задним центром 34. Перемещением продольного суппорта 2 станка устройство устанавливается у заднего центра 34. Включается главное вращательное движение станка. Вращение

через шпиндель 26 передается на деталь 33. В ращением вала 12 через шестерни 10 и 11, передающими вращение на винты 5, перемещают червячные гайки 6 и, соответственно, суппорты 3 в крайнее от детали 33 положение.

Резцедержатель 20 при этом под действием пружины 24 также устанавливаются в крайнее положение,упираясь роликами 22 в пружину 13, опертую на суппорты 3. Включают электродвигатель 30.

Вращение вала 29 электродвигателя передается через шестерни 26 и 27 на головку 17, которая вращается в сторону детали 33.

Вращением вала 12, шестерен 10 и 11,

винтов 5 перемещают гайки 6, суппорты 3 в сторону детали. При этом сжимаются пружины 13 и 24, а резцедержатели 20, обкаты- ваясь при вращении головки 17 по пружине 13, периодически вводят и выводят резцы 21

в тело детали 33, снимая заданный припуск. Затем включают продольную подачу суппорта 2.

При обработке ступенчатых валов глубину резания меняют поперечной подачей

суппортов 3, отводя или подводя их к детали при вращении вала 12, аналогично описан-, ному ранее. Вращение, вала 12 осуществляется от руки или по команде от ЧПУ станка на привод поперечной подачи.

При этом обеспечивается схема попутного тангенциального точения и выполняются все преимущества метода многорезцового точения, что обеспечивает высокую точность и качество обработки, повышенную стойкость инструмента при высокой производительности обработки нежестких ступенчатых валов.

45

Формула изобретения

1. Способ многорезцового точения, согласно которому резцам, равномерно расположенным вокруг оси обрабатываемой детали, сообщают продольную подачу, вза0 имосвязанные перемещения в радиальном направлении и вращение вокруг оси детали, отличающийся тем, что, с целью расширения технологических возможностей, резцам дополнительно сообщают воз5 вратно-поступательное перемещения в радиальном направлении, а вращение резцов вокруг оси детали сообщают совпадающим с направлением вращения детали, причем-скорости вращения детали и резцов выбирают из условия

Na 1+R м v

N

К

где Ng - скорость вращения детали;

Np - скорость вращения резцов;

R - число резцов;

К - необходимое число возвратно-поступательных перемещений резца за один оборот.

2. Устройство для многорезцового точения, содержащее предназначенный для закрепления на продольном суппорте станка

0

корпус с радиальными суппортами и приводом их перемещения, многорезцовую головку с резцедержателями, установленную с возможностью вращения вокруг оси центров станка, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей, резцедержатели установлены в головке с возможностью перемещения и подпружинены в радиальном направлении, при этом их дальние относительно оси центров торцы имеют возможность взаимодействия с торцами радиальных суппортов.

вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для многорезцового точения | 1991 |

|

SU1821290A1 |

| Многорезцовая головка | 1987 |

|

SU1546210A1 |

| Токарный станок с программным управлением | 1990 |

|

SU1738474A2 |

| Способ многорезцового точения и многорезцовая головка | 1990 |

|

SU1814967A1 |

| Многорезцовая головка | 1989 |

|

SU1683879A1 |

| МНОГОРЕЗЦОВАЯ ГОЛОВКА | 1994 |

|

RU2069606C1 |

| Способ расточки внутренней фасонной поверхности детали и устройство для его осуществления | 1989 |

|

SU1779473A1 |

| МНОГОРЕЗЦОВЫЙ ТОКАРНЫЙ АВТОМАТ | 1992 |

|

RU2087302C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334590C1 |

| Токарный станок | 1982 |

|

SU1085676A1 |

Изобретение относится к металлообра- . ботке и может быть использовано при токарной обработке нежестких длинномерных валов. Многорезцовой головке, расположенной в корпусе устройства, придается вращение вокруг оси детали, совпадающее по направлению, но меньшее по величине скорости вращения детали. Резцы при этом совершают возвратно-поступательные движения в радиальном направлении на заданную величину. Скорости вращения детали и инструмента выбирают из условия Ng/Np 1+R/K, где Ng - скорость вращения детали; Np-скорость вращения резцов; R - число о резцов; К - необходимое число возвратно- поступательных перемещений резца за один оборот. 1 з.п. ф-лы, 5 ил.

| Способ многорезцового точения | 1978 |

|

SU1022778A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1991-03-19—Подача