Предлагаемый п-ресс для двустсроинегО прессования изделий из сыпучих материалов и-мет 1подвиж ну1ю форму И горизонтально -расположенные штампы, при1водимые в движение эксцентриками -помощью двух рычагов.

Отличительная особенность предлагаемого пресса заключается в том, что для произвольного регулирОваиия расстояния между шта-м-пами при заполнении формы прИМенены упоры, ограничивающие величину перемещения штампов при холостом ходе.

Упоры выполнены ;в виде поворотных кулаков, раоположе-нных против свободных концов давящих рычагов.

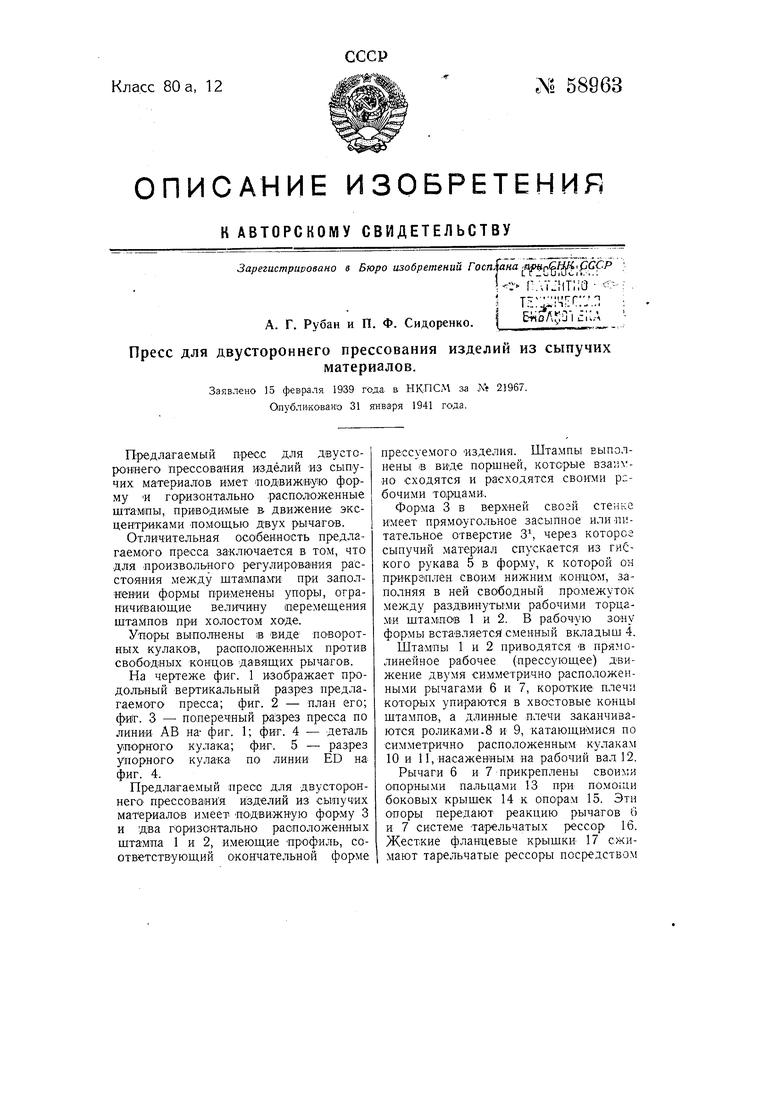

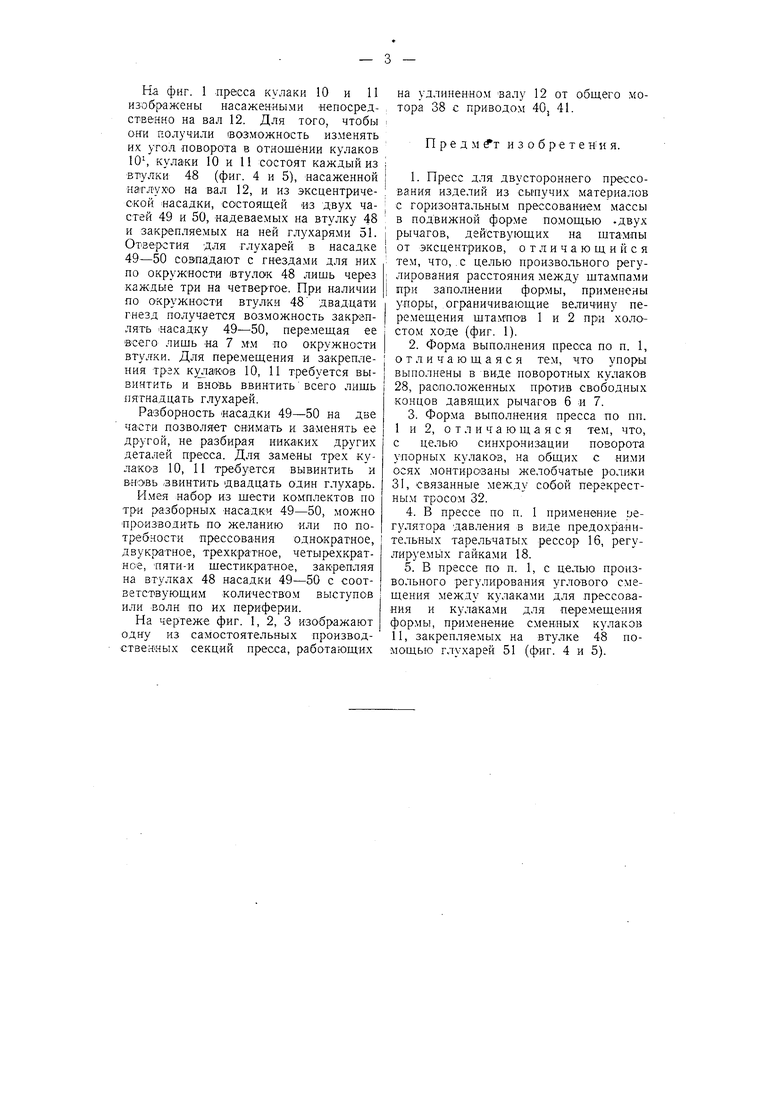

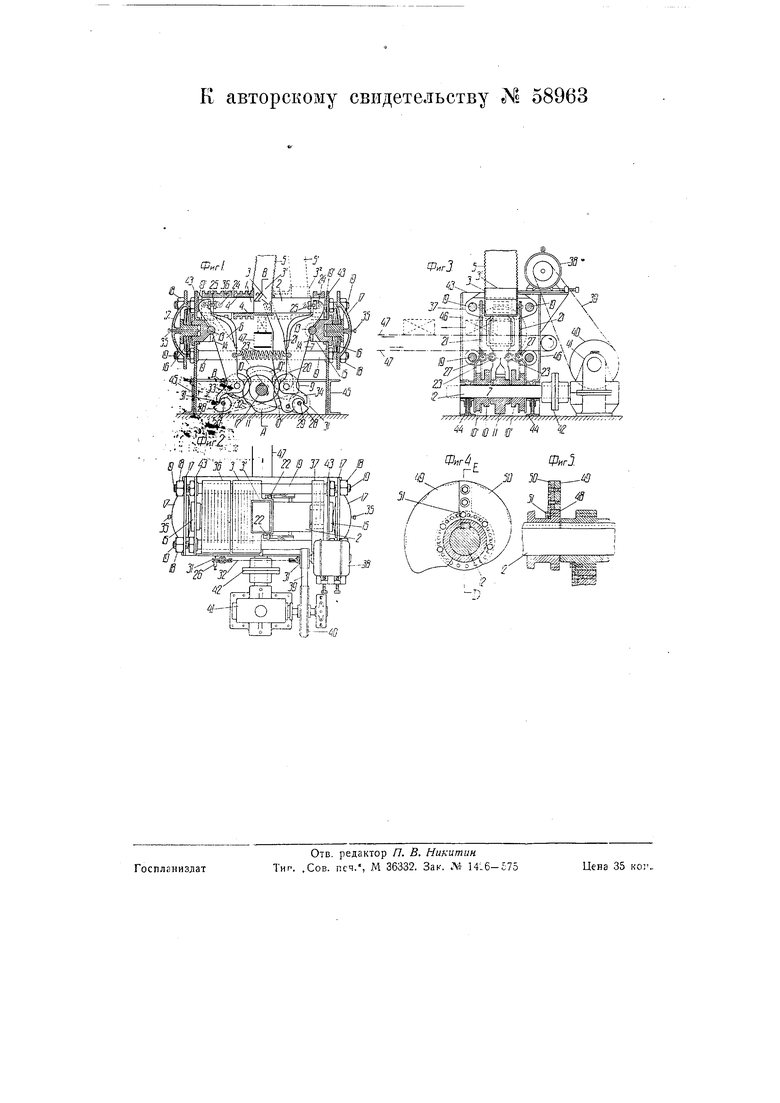

На чертеже фиг. 1 и-зображает продольный вертикальный разрез предлагаемого пресса; фиг. 2 - план его; фи1г. 3 - поперечный разрез пресса по линии АВ на- фиг. 1; фиг. 4 - дет-аль упорного кулака; фиг. 5 - разрез упорного кулака по линии ED на фиг. 4.

Предлагаемый -пресс для двустороннего прессоваяия изделий из сыпучих материалов имеет подвижную форму 3 и Два горизонтально расположенных штампа 1 и 2, имеющие профиль, соответствующий окончательной форме

прессуемого изделия. Штампы выполнены в виде поршней, которые вза;Пно сходятся и расходятся своими р::бочими тордами.

Форма 3 в верхней свогй стенке имеет прямоугольное засыпное или-питательное отверстие 3 через которое сыпучий материал спускается из гибкого рукава 5 в форму, к которой он прикреплен свои-м нижним кон-цом, заполняя в ней свободный промежуток между раздвинутыми рабочими торцами штампов 1 и 2. В рабочую зону ф01рмы вставляется сменный вкладыш 4.

Шта-мпы 1 и 2 приводятся в прямолинейное рабочее (прессующее) движение двумя симметрично расположенными рычагами- б и 7, короткие плечи которых упираются в хвостовые концы штампов, а длинные плечи заканчиваются роликами.8 и 9, катающиМися по симметрично расположенным кулакам 10 и 11, насаженным на рабочий вал 12.

Рычаги 6 и 7 прикреплены своими опорными пальцами 13 при помощи боковых крышек 14 к опорам 15. Эти опоры передают реакцию рычагов б и 7 системе тарельчатых рессор 16. Жесткие фланцевые крышки 17 сжимают тарельчатые рессоры посредством

четььрех гаек 18, расположеиных на концах четырех длинных стержней 19, связывающих оба конца пресса между собой. Верхняя пара сгержйей.19 служит одновременио и параллелями (направляющими) для подвижной формы 2.

Рессо.ры 16 сжимаются гайками 18 при упоре в заточки и щайбы 19 на стерж:нях 19, по желанию, до стенени, соответствующей окончательной силе сжатия прессуемого щтампами 1 и 2 изделия.

Если прессуемая щихта окажется такого состава, при котором она, не будучи еще допреосаван1ной до положенной толщины, даст сопротивление сжатию, превышающее максимальное, на которое лресс был отрегулирован посредствОМ зажатия реЬсор 16 гайками 18, то это изделие не допргссовывается, а излишки хода рычагов 6, 7 и давления автоМати1ческ1И поглощаюкя рессорами 16. Таким образо м устраняется возможиость появления в прессе онасных для него усилий.

На рабочий вал 12 после кулаков 10, 11 1C обоих коицов насажены два кулака 10 по которым катятся ролики 20. Накатываясь последовательно на обе ступени выпуклостей кулаков 10 ролики 20 поворачивают рычаги 21 на onopifOM щарнире нИжне1го их конца и верхними их вилкообразными ко-нцами в два приема переводят форму через посредство пальцев 22 из одного крайнего положения .(заполнение щихтой) в другое крайнее положение 3- - выпуска из ф.о|рмы готовой прессованной продукции, с остановкой формы на пpoмieжyтoчнoм положении на период пре бсования щихты в замкнутом пространстве.

Питающий форму гибкий рукав 5, будучи прикреплен нижним концом к подвижной формы 3, следует за ней из одного крайнего положения 5 в другое крайнее 5

Рычаги 6 я 7 взаимно притягиваются двумя боковыми ВИНТОВЫМИ пружинами 23, разводящими таким образом верхние концы рычагов 6, 7 и, тем самым, раздвигающи1Ми щтампы 1 и 2, связанные с головками рычагов посредством серег 24. Нажим рычагов на штампы передается через сухари 25.

Рычаги 21, сдвигающие форму в два приема из одного положения в другое положение 3- при повороте кулаков 10, возв1ращают ее в первоначальное положение (питание щихтой) в один прием, будучи оттягиваемы пружинами 27, расположенными рядом с пружинами 23. Это происходит :при скатывании роликов 20 с «аибольщего радиуса кулачков 10 на наименьший их радиус.

Регулировка степени заполнения формы щихтой, а следовательно, и рабочего давления при Заканчивании прессования может производиться на ходу (не останавливая пресса) посредством двух эксцентриков 28, поворачиваемых выступающими наружу двумя сквозными осями 29 через подщипйики посредством двух желобчатых роликов 31, насаженных на выступающие койцы осей и связанных между собой перекрестно натянутым тросом 32, обвивающим каждый из них (роликов) ПО всей окружности и закрепленным на каждом из них.

Рычаги 6 и 7 в нижнем конце имеют отростки 33, 34, которые упираются в регулировочные кулаки 28. В зависимости от того положения, в котором были закреплены кулаки 28 пружинной рукояткой 26 на ролике 31, отростки 33 и 34 упираются в болъщие или меньщие радиусы эксцентриков 28, чему соответствует меньщая или большая степень заполнения формы шихТОЙ.

Контроль и сигнализация максимального давления прессования ведется при помощи электро-контроллера 35 давления.

Штампы 1 и 2 поддерживаются держателями 36 и 37.

Пресс приводится в действие электрОМоторОМ 38 через ремень 39, натяиутый на маховик 40, через червячный редуктор 41 и сцепную муфту 42.

Станина пресса состоит из двух торцевых стоек 43, связанных между собой четырьмя стяжными стержнями 19, нижним поясом 44 и 45 Из Щвеллерного железа и четырьмя раскосами 46.

Ленточеый транспортер 47 уносит из-под формы 3 готовую спрессованную, выпадаЕоЩ|ую из нее, продукцию.

На фиг. 1 пресса кулаки 10 и 11 изображены насажеиными непосредственно на вал 12. Для того, чтобы они получили возможность изменять их угол noBOpota в отношении кулаков 10 кулаки 10 и 11 состоят каждый из втулки 48 (фиг. 4 и 5), насаженной натлухо на вал 12, и из эксцентрической насадки, состоящей из двух частей 49 и 50, надеваемых на втулку 48 и закрепляемых на ней глухарями 51. Отзерстия для глухарей в насадке 49-50 совпадают с гнездами для них по окружности втулок 48 лишь через каждые три на четвертое. При наличии по окружности втулки 48 двадцати гнезд получается возможность закреплять Насадку 49-50, перемеш;ая ее всего лишь на 7 ММ по окружности втулки. Для перемещения и закрепления трэх KwiaKOB 10, 11 требуется вывинтить и вновь ввинтить всего лишь 11ягнадцать глухарей.

Разборность «асадки 49-50 на две части позволяет снимать и заменять ее другой, не разбирая никаких других деталей пресса. Для замены трех кулакОЗ 10, И требуется вывинтить и ВНэвь .ввинтить двадцать один глухарь.

Имея набор из шести комплектов по три разборных насадки 49-50, можно Производить по желанию или по потребности прессования однократное, двукратное, трехкратное, четырехкратное, пяти-и шестикратное, закрепляя на втулках 48 насадки 49-50 с соответствующим количеством выступов или волн по их периферии.

На чертеже фиг. 1, 2, 3 изображают одну из самостоятельных производственных секций пресса, работающих

на удлиненном валу 12 от общего .мотора 38 с приводом 40j 41.

П р е д м т и 3 о б р е т е Н и я.

1.Пресс для двустороннего прессования изделий из сыпучих материалов с горизонтальным прессованием массы в подвижной форме помощью -двух рычагов, действующих на штампы от эксцентриков, отличающийся тем, что,.с целью произвольного регулирования расстояния между штампами при заполнении формы, применены упоры, ограничивающие вел-ичину перемещения штампов 1 и 2 пр« холостом ходе (фиг. 1).

2.Форма выполнения пресса по п. 1, отличающаяся тем, что упоры выполнены в виде поворотных кулаков 28, расположенных против свободных концов давящих рычагов 6 и 7.

3.Форма выполнения пресса по пп. 1 и 2, отличающаяся тем, что, с целью синхронизации поворота упорных кулаков, на общих с ними осях монтированы желобчатые ролики 31, связанные между собой перекрестным тросом 32.

4.В прессе по п. 1 применение регулятора давления в виде предохранительных тарельчатых рессор 16, регулируемых гайками 18.

5.В прессе по п. 1, с целью произвольного регулирования углового смещения между кулаками для прессования и кулаками для перемещения формы, применение сменных кулаков 11, закрепляемых на втулке 48 по-мощью глухарей 51 (фиг. 4 и 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления стенок скважины по методу торкретирования | 1941 |

|

SU65414A1 |

| Механический выталкиватель слитков в нагревательных печах | 1935 |

|

SU45618A1 |

| ЭКСЦЕНТРИКОВЫЙ ПРЕСС ДЛЯ ДВУСТОРОННЕГО ГОРИЗОНТАЛЬНОГО ПРЕССОВАНИЯ КИРПИЧА | 1935 |

|

SU56059A1 |

| Аппарат для сушки сыпучих тел | 1948 |

|

SU78294A1 |

| Контрольно-сортировочный автоматический прибор для листовых материалов | 1947 |

|

SU75679A1 |

| Фрикционная передача к ватерным машинам | 1928 |

|

SU13560A1 |

| Видоизменение фрикционной передачи к ватерным машинам | 1929 |

|

SU19113A1 |

| Стэнд для вибрационных и ударных испытаний | 1941 |

|

SU63159A1 |

| Станок для изготовления щитов из камыша | 1932 |

|

SU33289A1 |

| Передача между коаксиальными валами с автоматическим изменением передаточного отношения | 1930 |

|

SU47984A1 |

Авторы

Даты

1941-01-01—Публикация

1939-02-15—Подача