Отличительной 01собенностыо предлагаемого способа является то, что с целью дридапия смеси, состоящей пз цемента и ускорителя схватывания - жидкого стекла, огнестойкости добавляют шамотный порошок.

Для предупреждения преждевременного схватывания цемента последний подают отдельно от жидкого стекла, а их смешение производят при сбрасывании.

Отличительной г собенг-юсгыо устройства для о :Лдествления предлагаемого способа является то, что для раздельной подачи компонентов смеси при1меаены кольцеобразная т.руба с соплом, через которое поступает на вращающийся лоток огнеупорная глина с жидким стеклом, а также Т1рубка с соплоад, через которое на тот же ;юто1К подается цементный раствор с шамотным порошком. Для разглаживания получающихся неровностей применены гладилюи.

С целью образования на стенках скважины удерживаюшего слоя, кольцеобразная труба i соплом и

вращающимися лотками для подачи огнеупорной глины с жидким стеклом расположены по ходу электробура, впереди трубок, подающих футеровочный раствор.

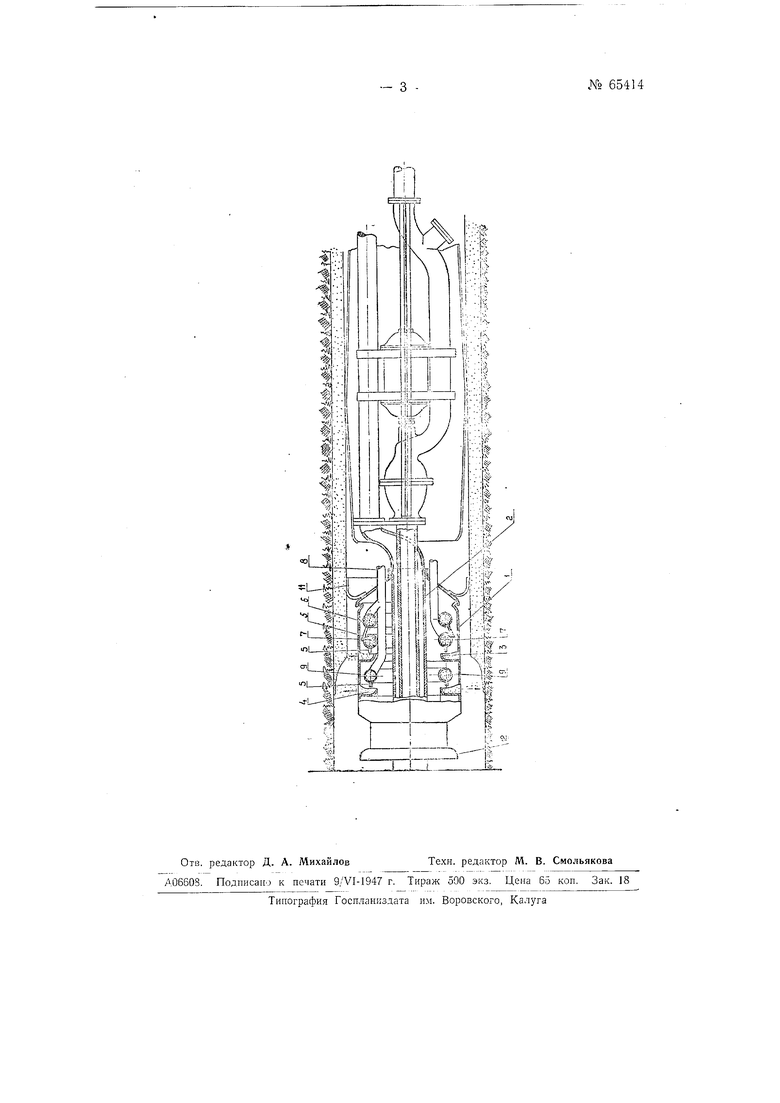

На чертеже изображен продольный разрез устройства для выполнеии1Я предлагаемого способа Крепления стенок скважин.

Раствор густой консистенции, состоящий из шамотного порошка, огнеупорной ГоТИны, портланд-цемента и силиката натрия (жидкое стекло), наносится на стенки скважины автоматрйческим футеровочны м аппаратам /, насаженным на центральный трубопровод 2 над автобуром. Процесс футеровки основан на принципе центробежного разбрасывания раствора быстро вращающимися радиально расположенными лотками 3 и 4.

Раствор выжимается «а лотки через сопла 5 из кольцеобразных трубок 6, 7 и 9, получающих раствор с поверхности земли по трубопроводу 8.

Шамотный щзфощок добавляют к смеси для придания огнеупорности;

портланд-цемент - для придания водоустойчивости и силикат натрия - для быстрого затвердевания.

Огнеупорная глина с силикатом натрия подается в кольцеобразную трубку 6. По трубке 7 подается портланд-цемент с шамотным порошком.

Оба эти раствора соплами 5 подаются BOi враш аюшийся лоток 3 и их смешивание происходит лишь в процессе набрасывания на стенки скважины.

Практика торкретирования показала, что заполнитель раствора вначале - при набрасывании его на твердую повархность - рикошетирует до тех пор, ПОка на этой поверхности ие накопится достаточный слой вяжуш,его, который в соспгоянии удержать заполнитель. Поэтому, под лотком 3, разбрасываюшим весь состав раствора, располагается третья кольцеобразная трубка 9 с соплами 5, даюш,ая раствор глины с силикатом- натрия на свой вращаюшийся лоток 4.

Устройство приводится в бьютрое вращательное движение гидротурбИНяьш колесом 12, оолучающи1м одпу или две ст|руи воды (под давлением около 15 атм.) о1т ие1н:трального питающего забой и гидроугьравление трубопровода 2.

Сверху следом за разбрасыватеЛЯ1МИ идут неподвижные гла,дилКК, .сглаживающие случайные неровности па футерованной поверхности .после разбрасывания растворов.

ПреДМет изобретения

1. Способ крепления стенок скваЖ:ины по методу торкретирования, отличающийся тем, что, с целью придания смеси, состоящей из цемента и у|сжо:рителя сх|ватывания .- жидкого стекла, огнестойкости, добавляют шамотный порошок.

2.Прием осуществления способа по п. 1, отличающийся тем, что, с целью Предупреждения прежде1В1ременпого схватывания цемента, последний подают отдельно от жидкого с текла, а их смещение пр01изводят при сбрасывапии.

3.Устройство для осуществления способа по п. 1 и 2, о т л и ч а ющ е е с я тем, что для раздельной подачи компонентов смеси применены: кольцеобразная трубка 6 с соплом-,5, через которые поступает на вращающийся лоток 3 огнеупорная 1лина с ЖИДКИ1М стеклоМ, а также трубка 7 с соплом. 5, чарез которые На тот же лоток оодается цементный раствор с шамотным порошком, и для разглаживания получающихся неровностей применены гладилки.

4.Форма выполнения устройства по п. 3, отличающаяся тем, тго, с целью образования на стенках скважины удерживающего слоя, кольцеобразная трубка 9 с соплом 5 и йрйщающимся лотком 4, для подачй огнеупорной глины: с жидким стеклом, расположены по ходу бура впереди, а трубки б и 7 с лотком 5 сзади.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для торкретирования | 1974 |

|

SU609742A1 |

| Огнеупорная масса | 1977 |

|

SU724478A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЛАДОЧНОГО РАСТВОРА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303581C2 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2020 |

|

RU2735014C1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2020 |

|

RU2811006C1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2692390C1 |

| Огнеупорная масса для торкретирования футеровки металлургических агрегатов | 1980 |

|

SU948966A1 |

| Огнеупорная защитная масса | 1981 |

|

SU996387A1 |

Авторы

Даты

1945-01-01—Публикация

1941-01-28—Подача