(54) СПОСОБ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Способ отбортовки отверстий малого диаметра | 1985 |

|

SU1274806A1 |

| Способ изготовления кольцевых поковок | 1983 |

|

SU1156770A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ КОЛЕЦ | 1970 |

|

SU277707A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2185916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| Способ получения заготовок колец с конической внутренней поверхностью | 1983 |

|

SU1183276A1 |

| Способ изготовления полых изделий | 1980 |

|

SU963645A1 |

| Способ формообразования деталей сужающейся формы с концентрическим эллиптическим сечением и донной частью | 2023 |

|

RU2839597C2 |

| Способ изготовления плоских колец из листового металла | 1989 |

|

SU1687343A1 |

1

Изобретение отноеитея к обработке давлением деталей из листового металла, в частности к области производства колец, шайб и других деталей с отверстиями.

Известен способ получения кольцевых деталей, при котором в качестве заготовки используют трубу, отрезают от нее мерный кусок, его раздают и одновременно обжимают, получая из цилиндрического полуфабриката конический, который затем осаживают н получают кольцо с внзтренним и наружным диаметрами, больше соответствующих диаметров заготовки, а толщиной, меньше толщины отрезанного от трубы мерного куска 1.

Недостатками этого способа являются ограниченность номенклатуры труб и материалов, из которых их изготовляют, а также то, что этот способ не позволяет получать кольца с фасками, с заданным углом наклона без дополнительной обработки.

Известен способ получения кольцевых деталей из листового материала, при котором вырубают заготовку продолговатой формы с продолговатым отверстием, периметр которого не больше периметра отверстия готовой детали, а затем заготовку растягивают в радиальном направлении и одновременно осаживают 2.

Недостатком этого способа является то, что в нем не предусмотрена возможность получения кольцевых деталей с фасками с заданным углом наклона.

Известен способ получения кольцевых деталей из листовых заготовок, при котором в заготовке образуют отверстие, а затем его отбортовывают, далее заготовку раздают и получают полуфабрикат, по меньшей меро часть поверхности которого имеет коническую форму 3.

Недостатком этого способа является то, что в нем также не предусмотрено получение фасок но наружному контуру детали с заданным углом наклона.

Цель изобретения - получение кольцевых деталей с фасками с требуемым углом наклона по наружному контуру.

Это достигается тем, что отбортовывают только участок, прилежащий к отверстию на заданной длине, а конический участок выполняют с углом наклона, равным углу наклона фаски, после чего плоский периферийный участок обрезают, а конический выпрямляют.

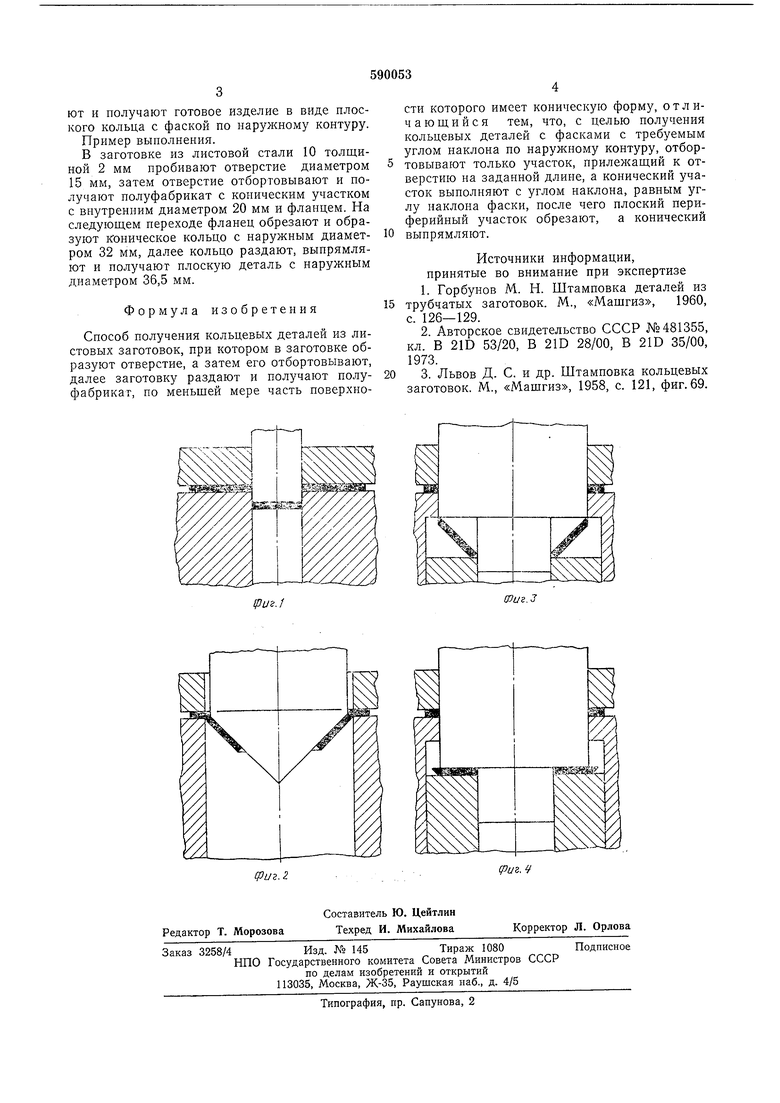

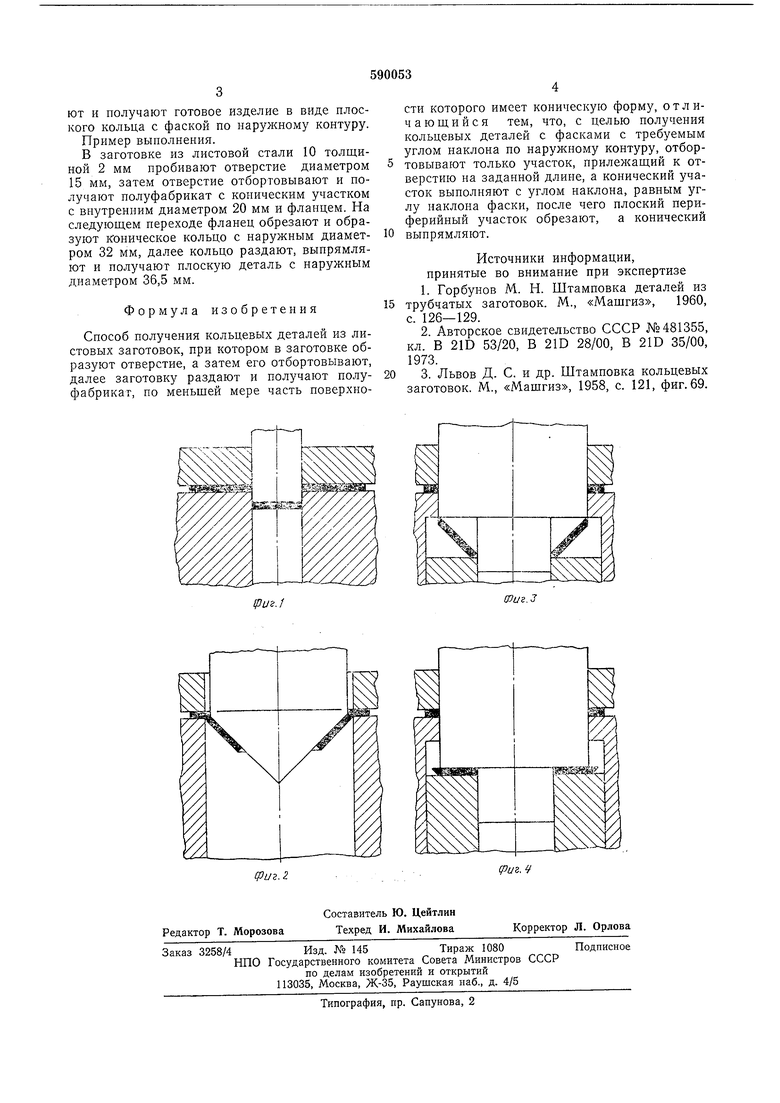

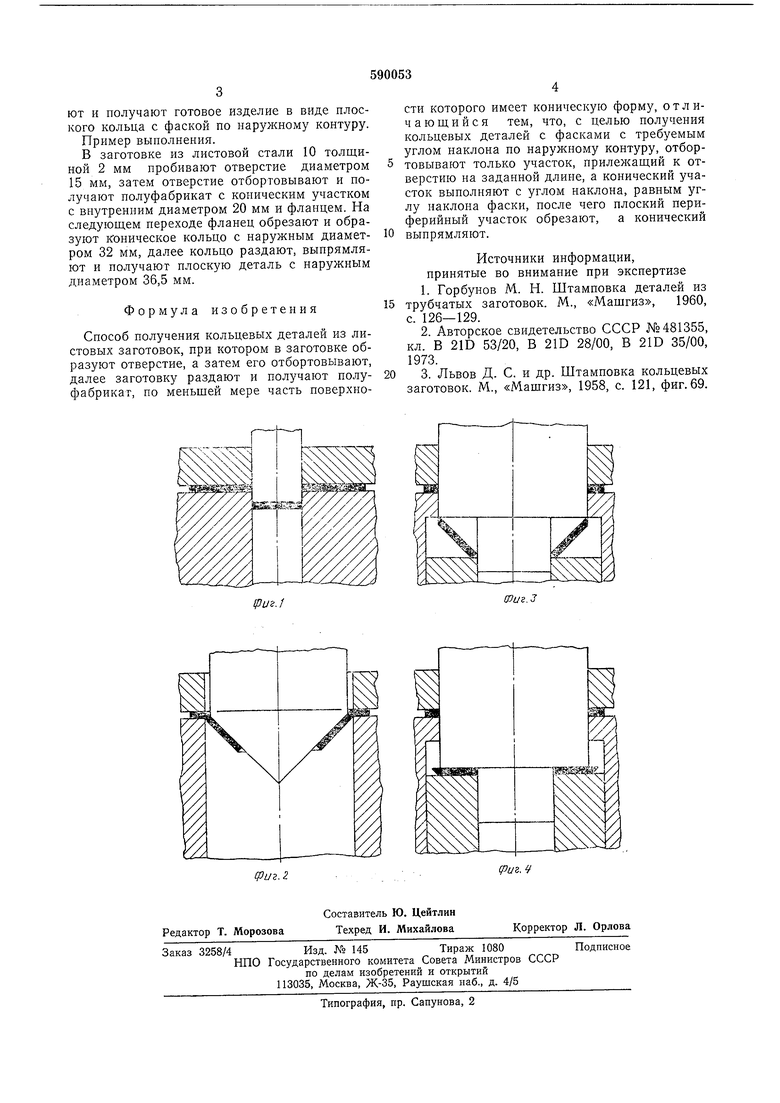

На фиг. 1 показан переход, на котором в заготовке из листового материала пробивают отверстие; на фиг. 2 - переход, на котором отбортовывают отверстие и получают полуфабрикат с коническим и плоским участками; на фиг. 3 - переход, на котором обрезают плоский участок; на фиг. 4 - переход, на котором коническое кольцо раздают, выпрямля

Авторы

Даты

1978-01-30—Публикация

1976-05-10—Подача