Изобретение относится к обработке металлов давлением, в частности к способам изготовления плоских колец из листового металла.

Целью изобретения является повышение качества и снижение трудоемкости.

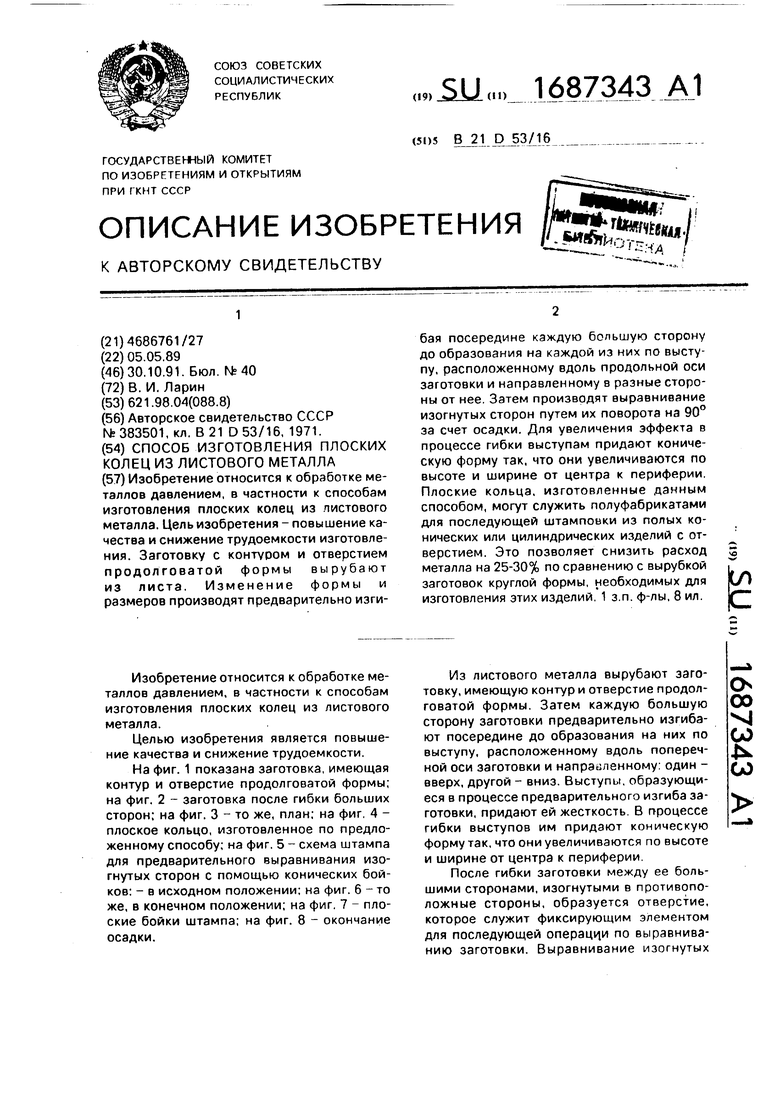

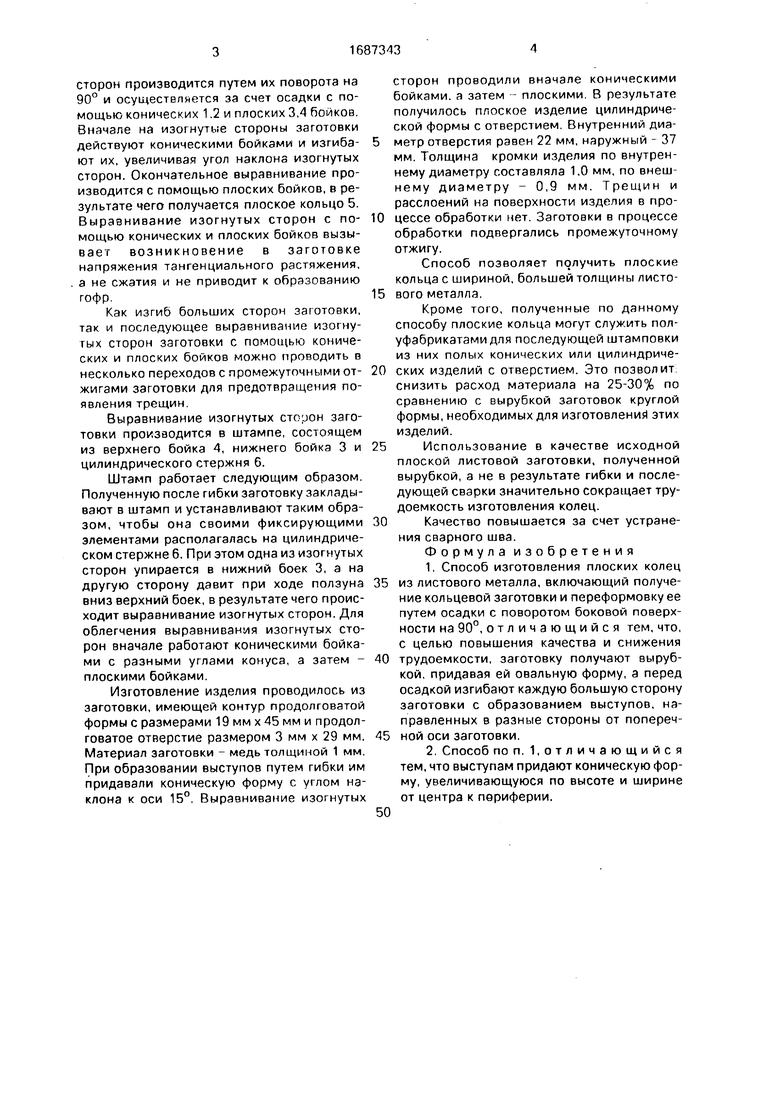

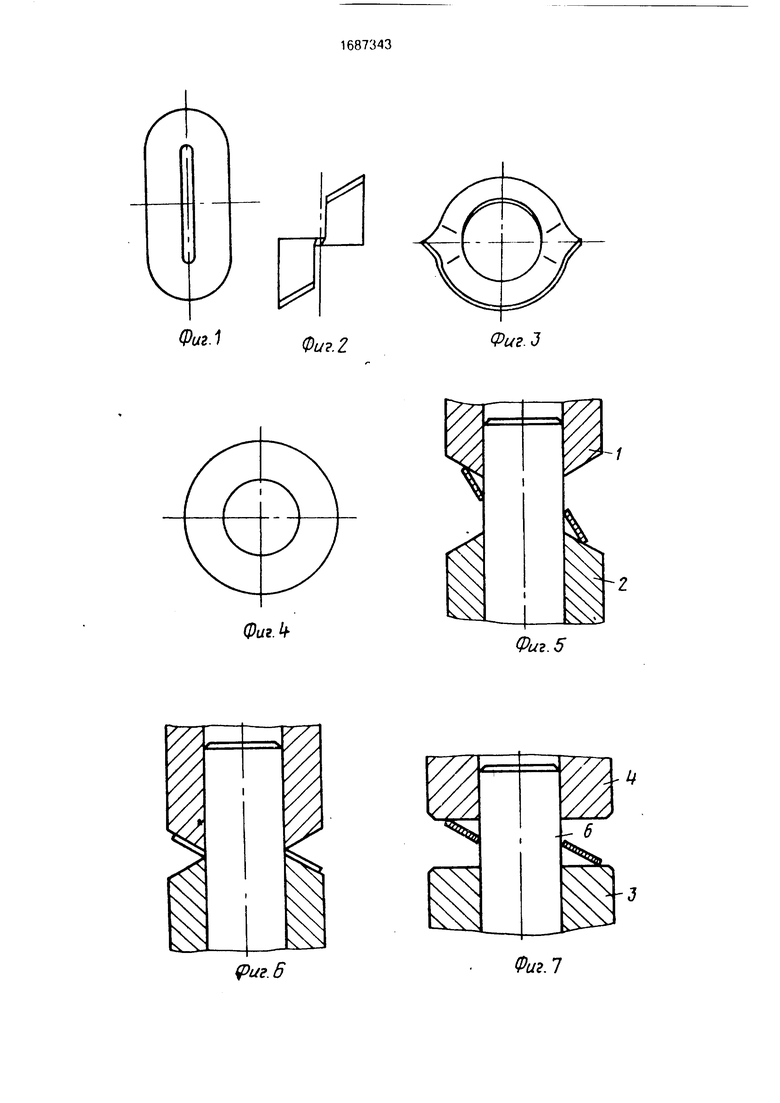

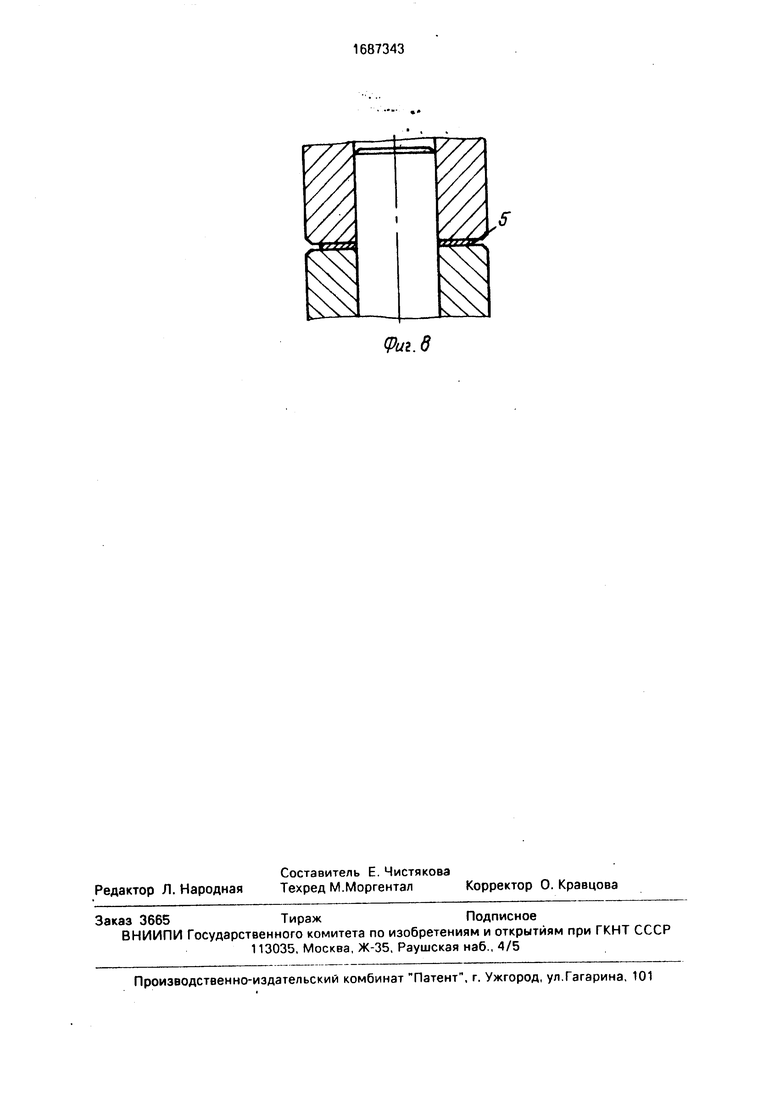

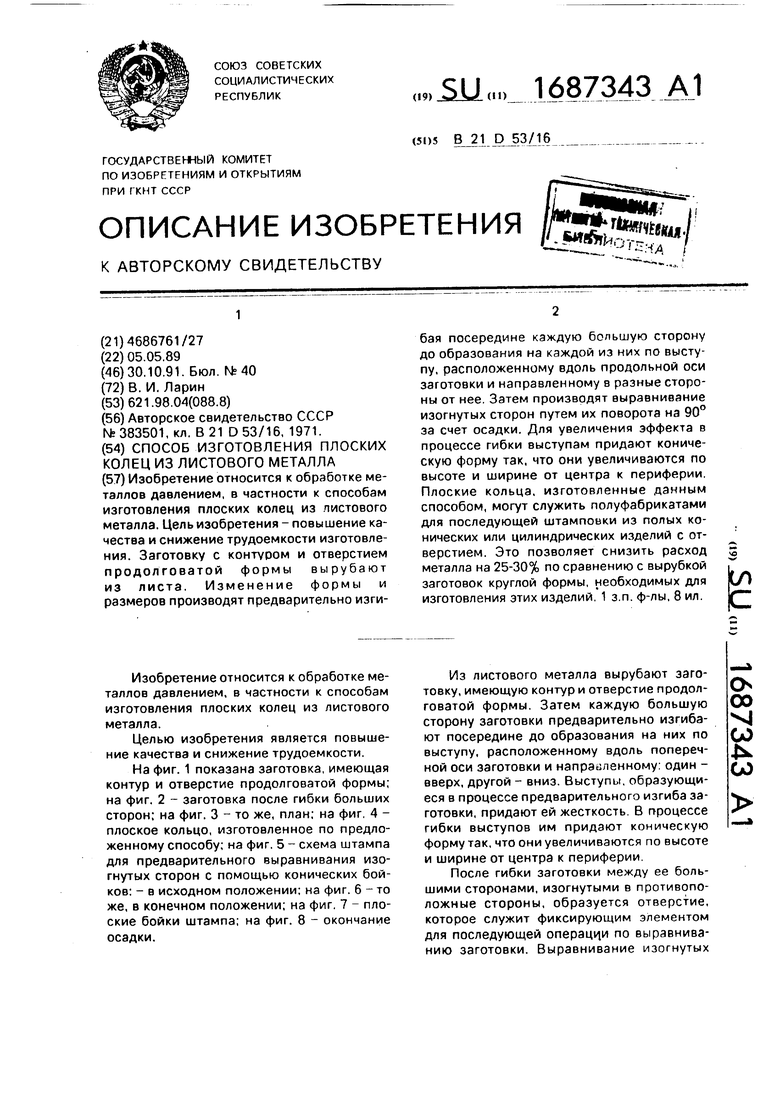

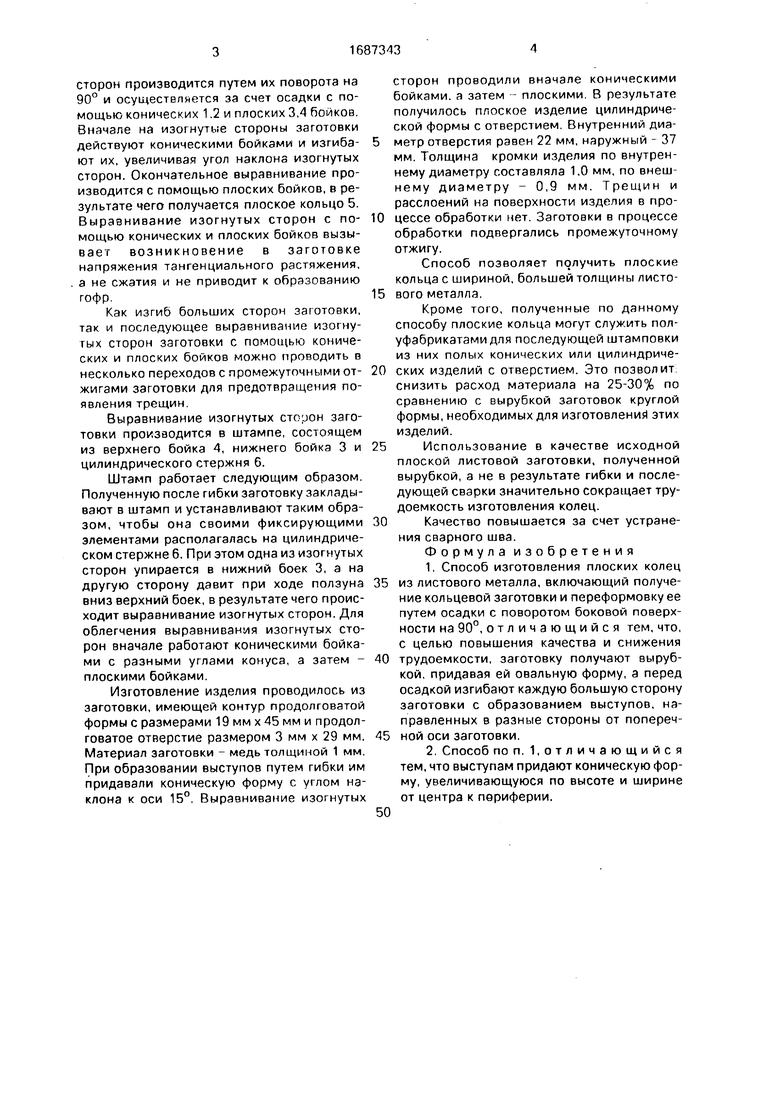

На фиг. 1 показана заготовка, имеющая контур и отверстие продолговатой формы; на фиг. 2 - заготовка после гибки больших сторон; на фиг. 3 - то же, план; на фиг. 4 - плоское кольцо, изготовленное по предложенному способу; на фиг. 5 - схема штампа для предварительного выравнивания изогнутых сторон с помощью конических бойков: - в исходном положении; на фиг. 6 - то же, в конечном положении; на фиг. 7 - плоские бойки штампа; на фиг. 8 - окончание осадки.

Из листового металла вырубают заготовку, имеющую контур и отверстие продолговатой формы. Затем каждую большую сторону заготовки предварительно изгибают посередине до образования на них по выступу, расположенному вдоль поперечной оси заготовки и направленному: один - вверх, другой - вниз. Выступы, образующиеся в процессе предварительного изгиба заготовки, придают ей жесткость. В процессе гибки выступов им придают коническую форму так, что они увеличиваются по высоте и ширине от центра к периферии.

После гибки заготовки между ее большими сторонами, изогнутыми в противоположные стороны, образуется отверстие, которое служит фиксирующим элементом для последующей операции по выравниванию заготовки. Выравнивание изогнутых

О 00 ч4 СО Јь 00

сторон производится путем их поворота на 90° и осуществляется за счет осадки с помощью конических 1.2 и плоских 3,4 бойков. Вначале на изогнутые стороны заготовки действуют коническими бойками и изгибают их, увеличивая угол наклона изогнутых сторон. Окончательное выравнивание производится с помощью плоских бойков, в результате чего получается плоское кольцо 5. Выравнивание изогнутых сторон с помощью конических и плоских бойков вызывает возникновение в заготовке напряжения тангенциального растяжения, а не сжатия и не приводит к образованию гофр.

Как изгиб больших сторон заготовки, так и последующее выравнивание изогнутых сторон заготовки с помощью конических и плоских бойков можно проводить в несколько переходов с промежуточными отжигами заготовки для предотвращения появления трещин.

Выравнивание изогнутых сторон заготовки производится в штампе, состоящем из верхнего бойка 4, нижнего бойка 3 и цилиндрического стержня 6.

Штамп работает следующим образом, Полученную после гибки заготовку закладывают в штамп и устанавливают таким образом, чтобы она своими фиксирующими элементами располагалась на цилиндрическом стержне 6, При этом одна из изогнутых сторон упирается в нижний боек 3, а на другую сторону давит при ходе ползуна вниз верхний боек, в результате чего происходит выравнивание изогнутых сторон. Для облегчения выравнивания изогнутых сторон вначале работают коническими бойками с разными углами конуса, а затем - плоскими бойками.

Изготовление изделия проводилось из заготовки, имеющей контур продолговатой формы с размерами 19 мм х 45 мм и продолговатое отверстие размером 3 мм х 29 мм. Материал заготовки - медь толщиной 1 мм. При образовании выступов путем гибки им придавали коническую форму с углом наклона к оси 15°. Выравнивание изогнутых

сторон проводили вначале коническими бойками, а затем - плоскими. В результате получилось плоское изделие цилиндрической формы с отверстием. Внутренний диаметр отверстия равен 22 мм, наружный - 37 мм. Толщина кромки изделия по внутреннему диаметру составляла 1,0 мм, по внешнему диаметру - 0,9 мм. Трещин и расслоений на поверхности изделия в процессе обработки нет. Заготовки в процессе обработки подвергались промежуточному отжигу.

Способ позволяет получить плоские кольца с шириной, большей толщины листового металла.

Кроме того, полученные по данному способу плоские кольца могут служить полуфабрикатами для последующей штамповки из них полых конических или цилиндрических изделий с отверстием. Это позволит снизить расход материала на 25-30% по сравнению с вырубкой заготовок круглой формы, необходимых для изготовлений этих изделий.

Использование в качестве исходной

плоской листовой заготовки, полученной вырубкой, а не в результате гибки и последующей сварки значительно сокращает трудоемкость изготовления колец.

Качество повышается за счет устранения сварного шва.

Формула изобретения

1,Способ изготовления плоских колец из листового металла, включающий получение кольцевой заготовки и переформовку ее путем осадки с поворотом боковой поверхности на 90°, отличающийся тем, что, с целью повышения качества и снижения

трудоемкости, заготовку получают вырубкой, придавая ей овальную форму, а перед осадкой изгибают каждую большую сторону заготовки с образованием выступов, направленных в разные стороны от поперечной оси заготовки.

2.Способ поп. 1,отличающийся тем, что выступам придают коническую форму, увеличивающуюся по высоте и ширине от центра к пориферии.

ft$

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Способ изготовления чашечных сепараторов для подшипников качения | 1984 |

|

SU1319985A1 |

| Способ штамповки изделий из листовой заготовки | 1978 |

|

SU743751A1 |

| Способ получения кольцевой детали из плоской листовой заготовки | 1980 |

|

SU940957A1 |

| Способ изготовления плоских шайб и колец из листового металла | 1951 |

|

SU94907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Способ изготовления сферических или конических шайб | 1978 |

|

SU770625A1 |

| Способ изготовления стопорных колец | 1978 |

|

SU770624A1 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРАТОРА ДЛЯ ОБСАДНОЙ КОЛОННЫ | 2002 |

|

RU2212512C1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления плоских колец из листового металла. Цель изобретения - повышение качества и снижение трудоемкости изготовления. Заготовку с контуром и отверстием продолговатой формы вырубают из листа. Изменение формы и размеров производят предварительно изгибая посередине каждую большую сторону до образования на каждой из них по выступу, расположенному вдоль продольной оси заготовки и направленному в разные стороны от нее. Затем производят выравнивание изогнутых сторон путем их поворота на 90° за счет осадки. Для увеличения эффекта в процессе гибки выступам придают коническую форму так, что они увеличиваются по высоте и ширине от центра к периферии. Плоские кольца, изготовленные данным способом, могут служить полуфабрикатами для последующей штамповки из полых конических или цилиндрических изделий с отверстием. Это позволяет снизить расход металла на 25-30% по сравнению с вырубкой заготовок круглой формы, необходимых для изготовления этих изделий. 1 з.п. ф-лы, 8 ил.

9 ЩЬ

у

Ј г(Ь

ГИ0

Л

Ct KASQl

Фиг.в

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ КОЛЬЦЕВЫХ ДИСКОВ | 0 |

|

SU383501A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-30—Публикация

1989-05-05—Подача