Изобретение относится к способам горячей объемной штамповки, используемой преимущественно для изготовления поковок типа колец, применяемой в кузнечноштамповочном производстве.

Целью изобретения является повышение экономичности процесса за счет снижения расхода материала заготовки, а также совмещения процессов отбортовки полуфабриката и обрезки облоя за один переход инструмента и с нагрева заготовки.

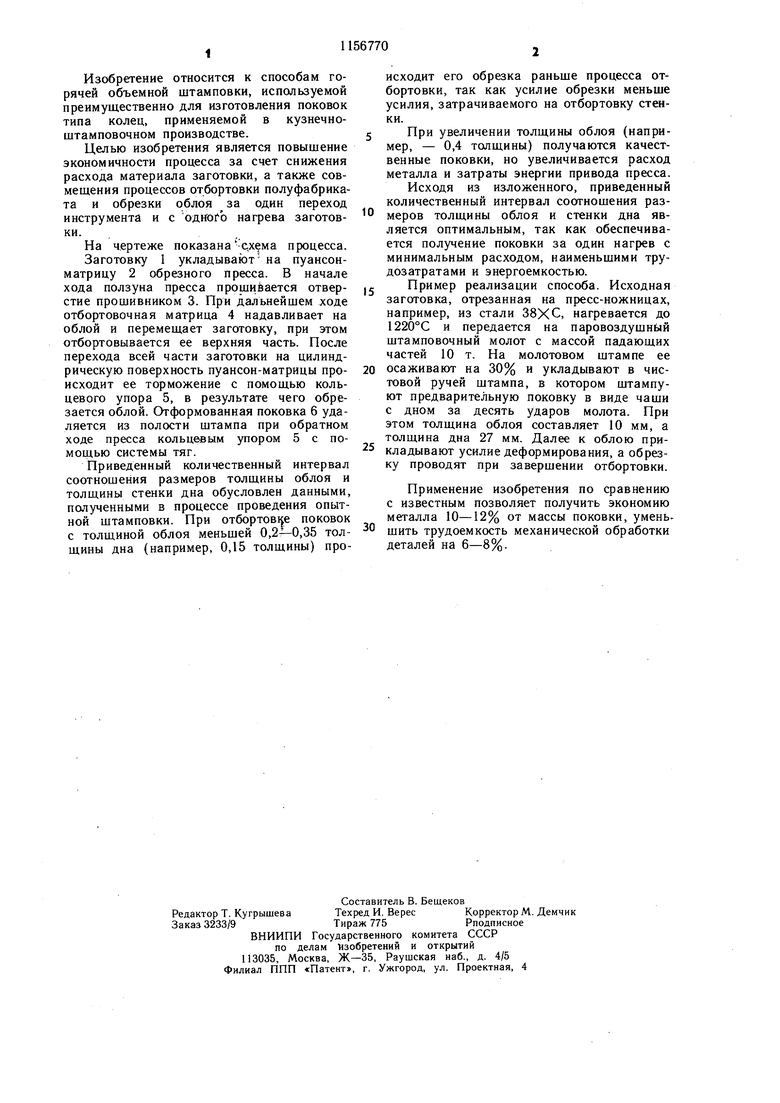

На чертеже показанасхема процесса.

Заготовку 1 укладывают на пуансонматрицу 2 обрезного пресса. В начале хода ползуна пресса прошибается отверстие противником 3. При дальнейшем ходе отбортовочная матрица 4 надавливает на облой и перемещает заготовку, при этом отбортовывается ее верхняя часть. После перехода всей части заготовки на цилиндрическую поверхность пуансон-матрицы происходит ее торможение с помощью кольцевого упора 5, в результате чего обрезается облой. Отформованная поковка б удаляется из полости штампа при обратном ходе пресса кольц ым упором 5 с помощью системы тяг.

Приведенный количественный интервал соотношения размеров толщины облоя и толщины стенки дна обусловлен данными, полученными в процессе проведения опытной штамповки. При отбортов1 е поковок с толщиной облоя меньщей 0,2-0,35 толщины дна (например, 0,15 толщины) происходит его обрезка раньще процесса отбортовки, так как усилие обрезки меньше усилия, затрачиваемого на отбортовку стенки.

При увеличении толщины облоя (например, - 0,4 толщины) получаются качественные поковки, но увеличивается расход металла и затраты энергии привода пресса.

Исходя из изложенного, приведенный количественный интервал соотношения размеров толщины облоя и стенки дна является оптимальным, так как обеспечивается получение поковки за один нагрев с минимальным расходом, наименьшими трудозатратами и энергоемкостью.

Пример реализации способа. Исходная заготовка, отрезанная на пресс-ножницах, например, из стали 38ХС, нагревается до 1220°С и передается на паровоздушный штамповочный молот с массой падающих частей 10 т. На молотовом штампе ее 0 осаживают на 30% и укладывают в чистовой ручей штампа, в котором штампуют предварительную поковку в виде чаши с дном за десять ударов молота. При этом толщина облоя составляет 10 мм, а толщина дна 27 мм. Далее к облою прикладывают усилие деформирования, а обрезку проводят при завершении отбортовки.

Применение изобретения по сравнению с известным позволяет получить экономию металла 10-12% от массы поковки, уменьшить трудоемкость механической обработки деталей на б-8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ изготовления поковок типа фланцев со ступицей | 1985 |

|

SU1248712A1 |

| Способ изготовления поковок | 1980 |

|

SU946766A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| Способ объемной штамповки т-образных поковок | 1978 |

|

SU759189A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Способ изготовления поковок | 1979 |

|

SU804158A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК, заключающийся в получении полуфабриката с кольцевым облоем, прошивке и отбортовке полуфабриката и обрезке облоя, отличающийся тем, что, с целью повышения экономичности процесса изготовления кольцевых поковок, полуфабрикат, формируют в виде чаши с дном, при этом облой получают толш.иной не менее 0,2-0,35 толщины дна, отбортовку . осуществляют, прикладывая к облою усилие деформирования, a обрезку облоя проводят при завершении отбортовки. (Л ел 05

| Сторожев М | |||

| В | |||

| Ковка и объемная штамповка сталей | |||

| Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Совмещенный штамп | 1978 |

|

SU795700A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-23—Публикация

1983-05-06—Подача