Изобретение относится к составам сухих набивных футеровочиых масс, используемых для изготовления футеровки индукционных тигельных печей при плавке чугуна.

Известна масса для футеровки индукционных печей, содержащая кварцит, борную кислоту и соединение хрома 1.

Однако известная масса имеет низкую температуру плавления.

Наиболее близким решением к изобретению является футеровочная масса, включающая кварцит, циркон, борную кислоту 2.

Недостатками известных масс являются: невысокий срок службы изготовленных из нее индукционных тиглей, значительная продолжительность сушки и спекания массы.

Цель изобретения - повышение срока службы индукционных тиглей, сокращение продолжительности сущки и спекания массы.

Достигается это введением в ее состав двуокиси титана прп следующем соотнощении компонентов, вес. %:

Циркон26-33

Борная кислота0,8-1

Двуокись титана0,5-0,6

КварцитОстальное

Кварцит с размером грапул 0,63-1,6 мм (например, Овручский, марки К 98-25 по ГОСТ 9854-61 или марки КО-1 по ТУО 51) имеет в сравнении с используемым в известных массах более однородный зерновой состав и меньщую площадь поверхности, что позволяет уменьшить расход спекающего агента и тем самым повысить прочность и огнеупорность футеровки.

Циркон (ЦМТУ-4469-54) и двуокись титана (ЦМТУ 05-110-68) являются высокоогнеупорными материалами. Циркон имеет т. пл. 2600°С, двуокись титана - 1800°С. Двуокись титана может быть заменена в составе футеровочной массы эквивалентным количеством титанистого шлака, содержащим 80% двуокиси титана.

Цриготовление сухой набивной футеровочной массы рекомендуемого состава практически не отличается от приготовления известных футеровочных масс и заключается в следующем.

Отвешивают соответствующие предлагаемой рецептуре количества кварцита, циркона, двуокиси титана и борной кислоты заданного зернового состава. Приготовление массы производят в бегунах (например модели 115) или других смешивающих машинах, избегая при этом долома зерен вводимых компонентов, и начинают со смешивания отвешанных количеств кварцита и циркона в течение 2 мип, затем добавляют двуокись титаиа и перемешивают до получения однородного состава (примерно в течение 2-3 мин). За,rcM в. полученную сухую смесь огнеупорных материалов неред набивкой тигля добавляют требуемое количество борной кислоты, перемешивают 1-2 мин и вводят 3-4% воды. Тпдательно перемешивают 3 мин до получения однородной массы. В таком виде футеровочная масса в пластмассовой или железной таре передается на участок индукнионных печей для набивки тиглей.

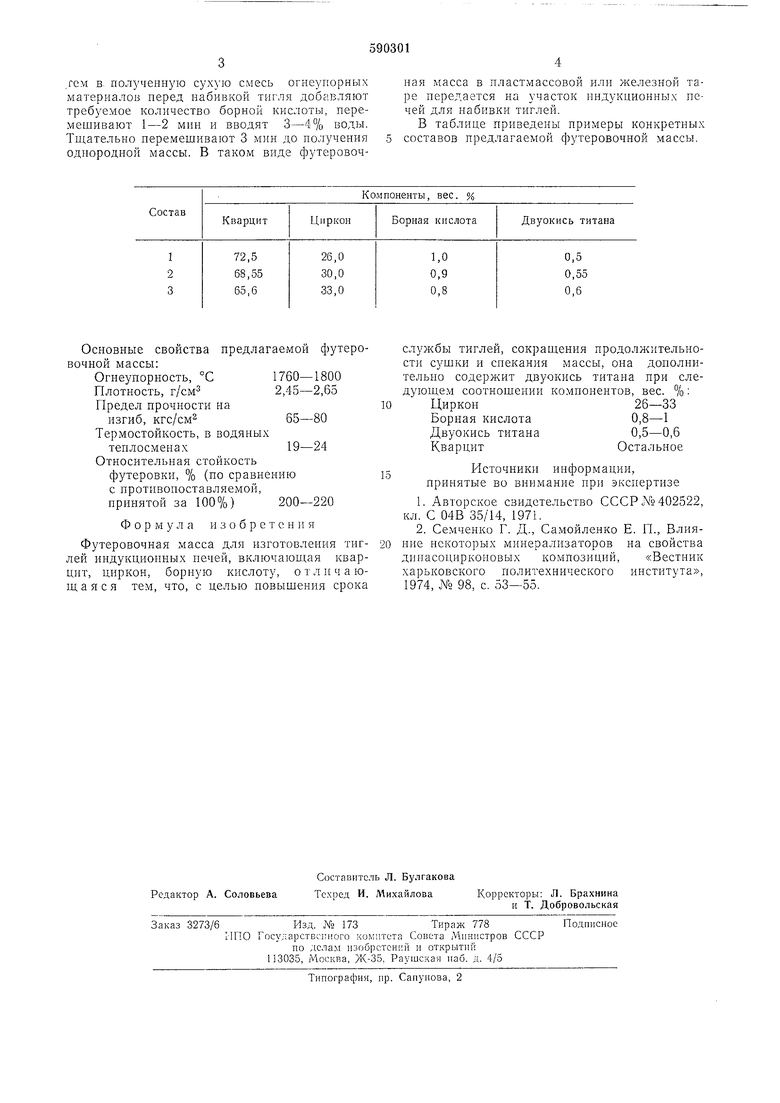

В таблипе приведены примеры конкретных составов предлагаемой футеровочной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная набивная масса | 1979 |

|

SU872513A1 |

| Огнеупорная масса | 1982 |

|

SU1100270A1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| Набивная огнеупорная масса | 1974 |

|

SU501997A1 |

| Масса для футеровки тиглей индукционных агрегатов | 1989 |

|

SU1668339A1 |

| Огнеупорная набивная масса | 1973 |

|

SU487047A1 |

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

| Огнеупорная набивная масса | 1977 |

|

SU655690A1 |

| Огнеупорная масса | 1982 |

|

SU1081150A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1972 |

|

SU326162A1 |

Основные свойства предлагаемой футеровочной массы:

Огнеупорность, °С1760-1800

Плотность, ,45-2,65

Предел прочности на

изгиб, кгс/см 65-80

Термостойкость, в водяных

теплосменах19-24

Относительная стойкость

футеровки, % (по сравнению

с противопоставляемой,

принятой за 100%)200-220

Формула изобретен и я

Футеровочная масса для изготовления тиглей индукционных печей, включаюихая кварцит, циркон, борную кислоту, отличающаяся тем, что, с целью повышеиия срока

службы тиглей, сокращения продолжительности сущки и спекания массы, она дополнительно содержит двуокись титана при следующем соотнощении компонентов, вес. %:

Циркон

26--33 Борная кислота 0,8-1 Двуокись титана 0,5-0,6 Кварцит Остальное

Источники информации, принятые во внимание при экспертизе

Авторское свидетельство СССР Nb 402522,

Авторы

Даты

1978-01-30—Публикация

1975-12-30—Подача