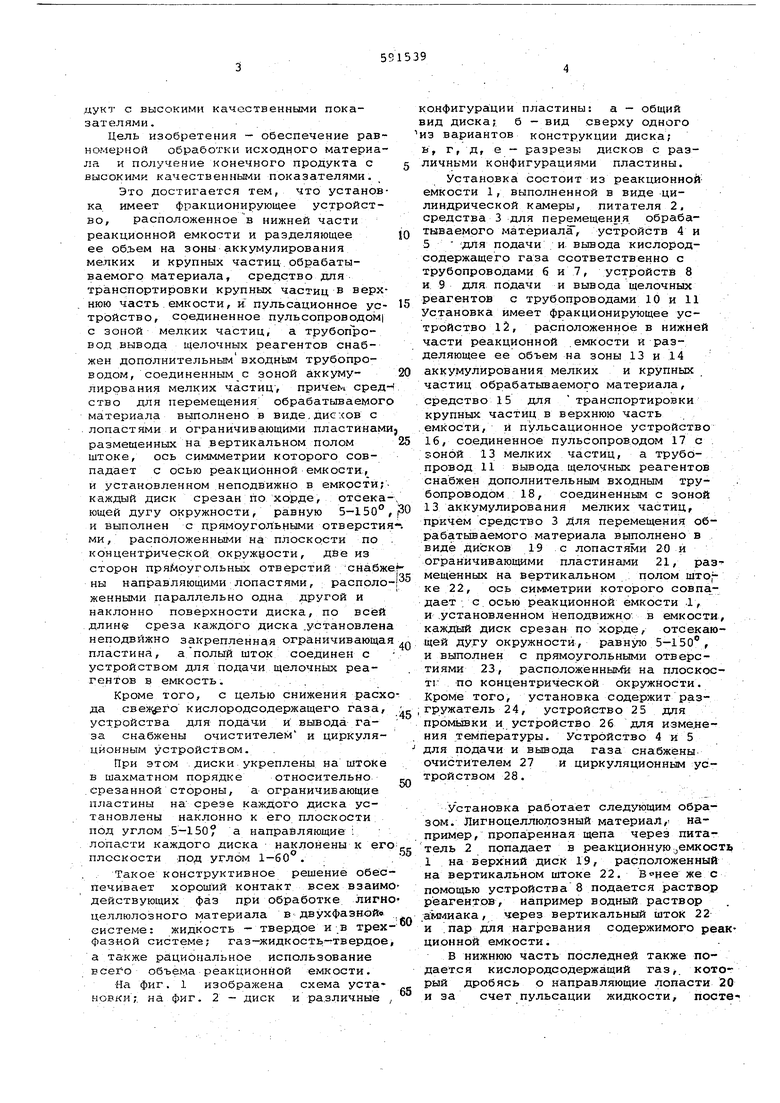

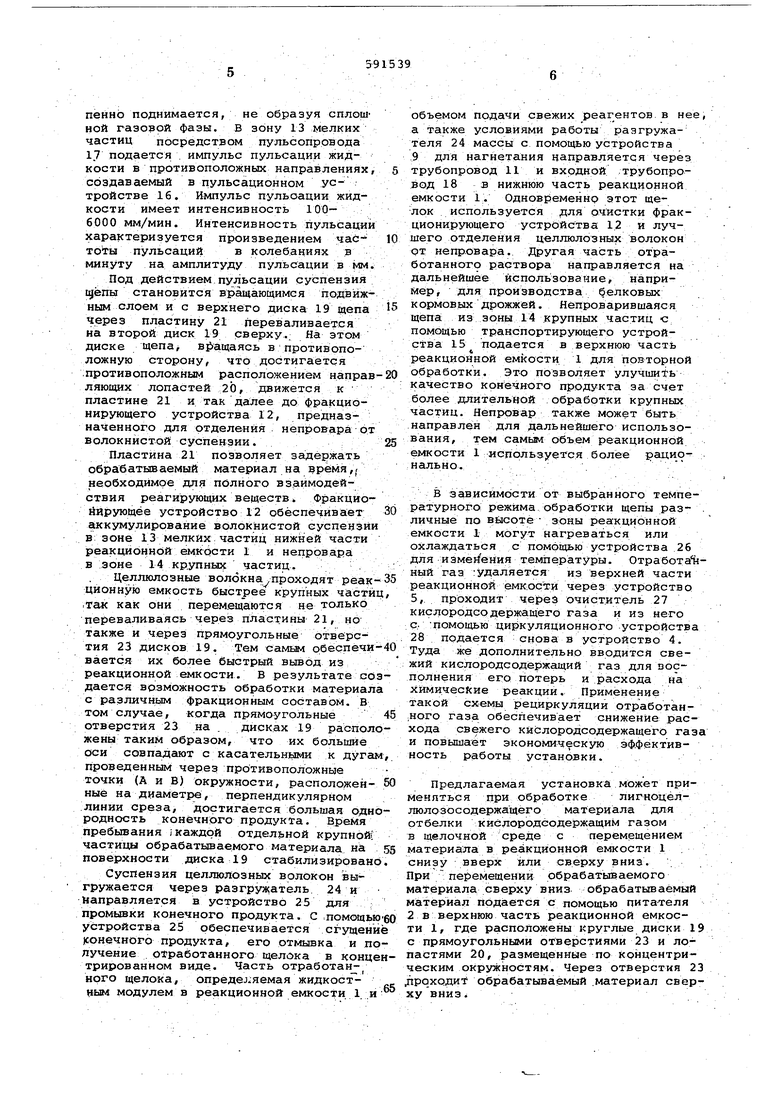

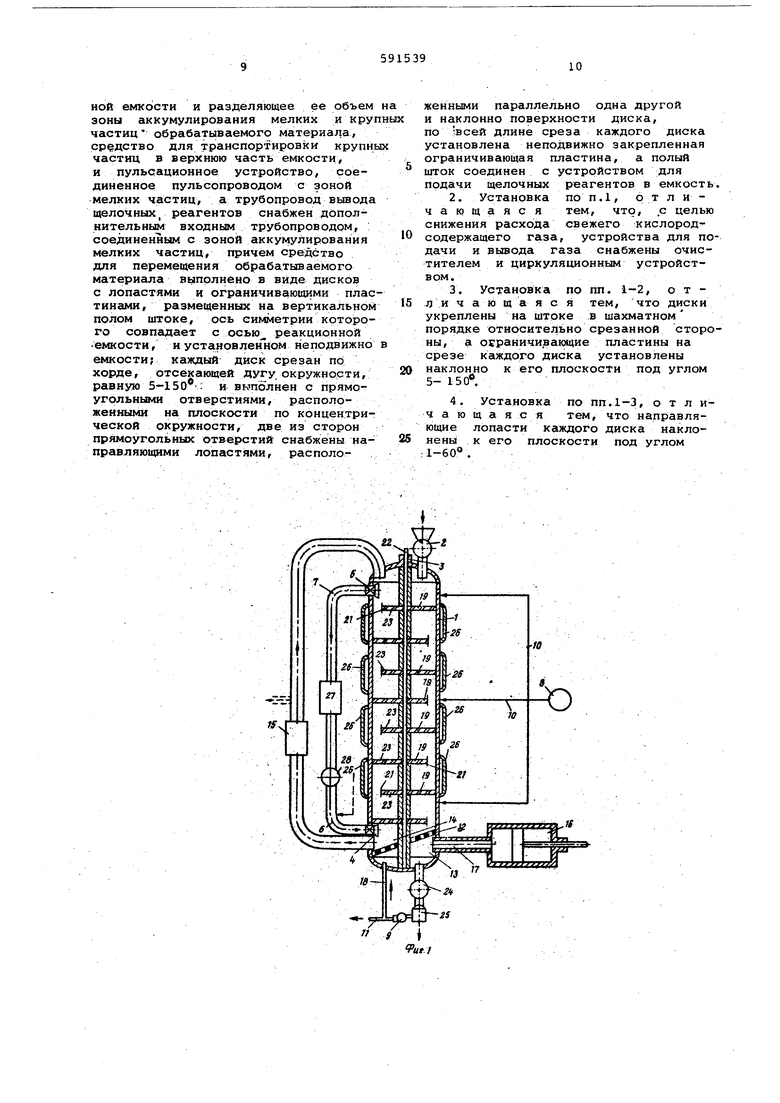

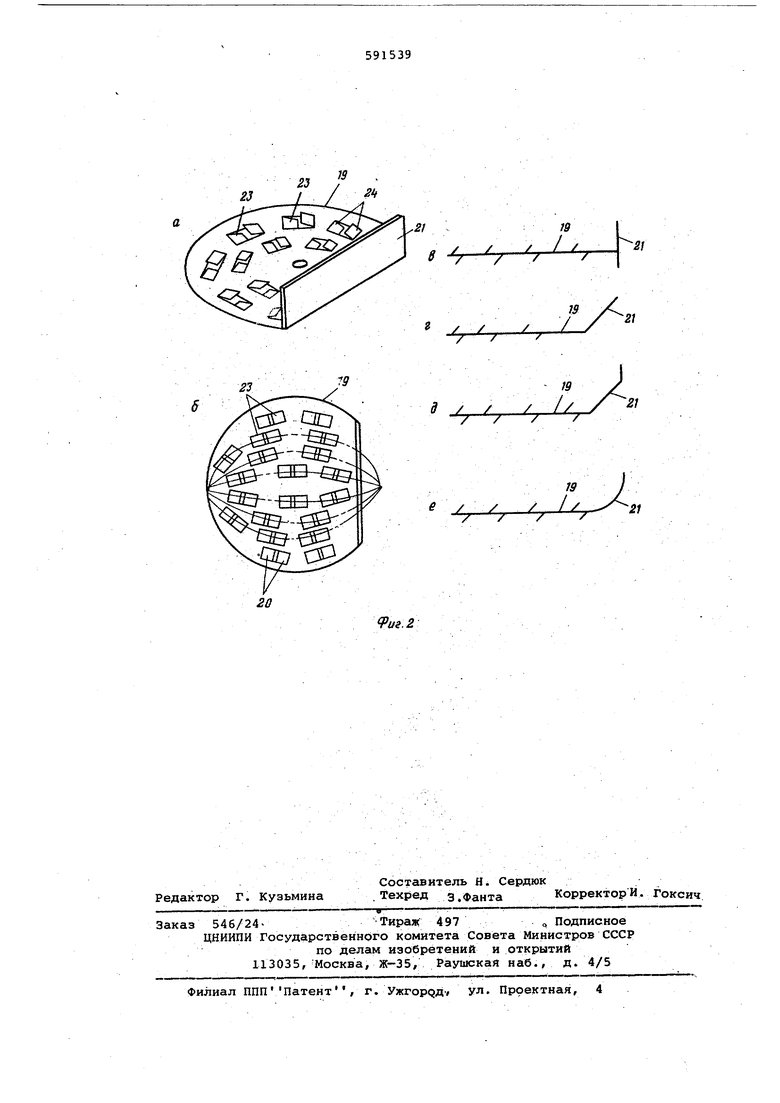

,дукт с высокими качественньми показателями. Цель изобретения - обеспечение равномерной обработки исходного материала и получение конечного продукта с высокими качественныгли показателями. Это достигается тем, что установка имеет фракционирующее устройство, расположенное в нижней части реакционной емкости и разделяющее ее об.ъем на зоны аккумулирования мелких и крупных частиц обрабатываемого материала, средство для транспортировки крупных частиц в верхнюю часть емкости, и: пульсационное устройство, соединенное пульсопроводом| с зоной мелких частиц, а трубопровод вывода щелочных реагентов снабжен дополнительным входным трубопроводом, соединенным с зоной аккумулирования мелких частиц , причем средство для перемещения обрабатываемого материала выполнено в виде,диехов с лопастями и ограничивающими пластйнамИ размещенных на вертикальном полом штоке, ось симмметрии которого совпадает с осью реакционной емкости, и установленном .неподвижно в емкости; каждый диск срезан по хсэрде, отсека ющей ду у окружности7 равную 5-150° и выполнен с прямоугольными отверстия ми, расположенными на плоскости по концентрической окружности, две из сторон прямоугольных отверстий cнaбж ны направляющими лопастями, распрло женными .параллельно одна другой и наклонно поверхности диска, по всей длине среза каждого диска .установлена неподвижно закрепленная ограничивающа пластина, а полый шток соединен с устройством для подачи щелочных peaгентов в емкость. , Кроме того, с целью снижения расх да кислородсодержащего газа, .,, „„„ ,.„ .. „„„„„ „, устройства для подачи и вывода газа снабжены очистителем и циркуляционным устройством. При этом .диски укреплены на штоке в шахматном порядке относительно срезанной стороны, а ограничивающие пластины на срезе каждого диска установлены наклонно к его плоскости под углом .5-1507 а направляющие i ; лопасти каждого диска наклонены к его плоскости :ПОД углом 1 - 60 . . Такое конструктивное решение обес печивает хороший контакт всех взаим действующих фаз при обработке лигн целлюлозного материала в-двухфазнойв. еистеме: жидкость - твердое и-в трех фазной системе; газ-жидкосТь.- твердое а также рациональное использование всего объема реакционной емкости. -На фиг. 1 изображена схема установки;. на фиг. 2 - диск и ра.зличные онфигурации пластины: а - общий ид диска; б - вид сверху одного з вариантов конструкции диска; в, г, д, е - разрезы дисков с раэличнкми конфигурациями пластины. Установка состоит из реакционнойемкости 1, выполненной в виде цилиндрической камеры, питателя 2. средства 3 для перемещения обрабатываемрго материала, устройств 4 и 5 -:дЛя подачи и вывода кислородсодержащего газа соответственно с трубопроводами 6 и 7, устройств 8 и 9 для подачи и вывода щелочных .l .. Установка имеет фракционирующее ус - -тройство 12, расположенное в нижней части реакционной .емкости и разделяющее ее объем на зоны 13 и 14 аккумулирования мелких и крупных частиц обрабатываемого материала, средство 15 для транспортировки крупных частиц в верхнюю часть емкости, и пульсационное устройство 16, соединенное пульсопроврдом 17 с зоной 13 мелких частиц, а трубопровод 11 вывода щелочных реагентов снабжен дополнительным входным трубопроводом 18, соединенным с зоной 13 аккумулирования мелких частиц, причем средство 3 для перемещения обрабатываемого материала выполнено в виде дисков 19 с лопастями 20 и ограничивающими пластинами 21, раэ мещённых на вертикальном полом што,ке 22, ось симметрии которого совпадает , с осью реакционной емкости .1, и .установленном неподвижно в емкости, каждый диск срезан по хорде, отсекающей дугу окружности, развную 5-150, и выполнен с прямоугольными отверстиями 23, расположенны1«й1 на плоскосxi по концентрической окружности. Кроме того, установка содержит разгружатель 24, устройство 25 для промывки и устройство 26 для изменения температуры. Устройство 4 и 5 для подачи и вывода газа снабжены. очистителем 27 и циркуляционным устройством 28. установка работает следующим образом. Лигноцеллюлозный материал, например, пропа ренная щепа через питатель 2 попадает в реакционную : емксх;ть - - - .. - - :- ----1 на верхний диск 19, расположенный на вертикальном штоке 22. же с помощью устройства 8 подается раствор реагентов, например водный раствор аммиака, через вертикальный шток 22 и .пар для нагревания содержимого реакционной еккости. В нижнюю часть последней также подается кислородсодержащий газ который дробясь о направляющие лопасти 20 и за счет пульсации жидкости, постепенно поднимается, не образуя сплошной газовой фазы. В зону 13 мелких частиц посредством пульсопровода 17 подается . импульс пульсации жидкости в противоположных направлениях, создаваемый в пульсационном устройстве 16. Импульс пульсации жидкости имеет интенсивность 100- 6000 мм/мин. Интенсивность пульсации характеризуется произведением частогы пульсаций в колебаниях в минуту на амплитуду пульсации в мм. Под действием пульсации суспензия ujenfcj становится вращающимся подвижным слоем и с верхнего диска 19 щепа через пластину 21 переваливается на второй диск 19 сверху.: На этом диске щепа вращаясь в противоположную сторону, что достигается :противоположным расположением направ ляюишх лопастей 20, движется к пластине 21 и так далее до фракционирующего устройства 12, предназначенного для отделения . непровара 6т Волокнистой суспензии. Пластина 21 позволяет задержать обрабатываемый материал на время,необходимое для полного взаимодействия реагирующих веществ. Фракциоййруювдёе устройство 12 обеспечивает Аккумулирование волокнистой суспензи В; зоне 13 мелких частиц нижней части реакционной емкости 1 и непррвара в зоне 14 крупныз частиц. . Целлюлозные волокна упроходятреа с ционную емкость быстрее крупных части .так как они перемещаются не только переваливаясь через пластины 21, но также и через прямоугольные отверстия 23 дисков 19. Тем самьм обеспечи зается их более быстрый вывод из реакционной емкости. В результате со дается возможность обработки материал с различным фракционным составом. В том случае, когда прямоугольные отверстия 23 на . дисках 19 распол жены таким образом, что их большие оси совпадают с касательными к дуга проведенным через противоположные точки (А и В) окружности, расположен ныё на диаметре, перпендикулярном плинии среза, достигается большая одн родность конечного продукта. Время пребывания iкаждой отдельной крупной частицы обрабатываемого материала Hk поверхности диска 19 стабилизирован Суспензия целлюлозных волокон выгружается через разгружаталь 24 и направляется в устройство 25 для промывки конечного продукта, с .помощь устройства 25 обеспечивается сгущен конечного продукта, его отмывка и п лучение . отработанного щелока в конц трированном виде. Часть отработан кого щелока, oпpeдeJ;яeмaя жидкостным модулем в реакционной емкости 1 объемом подачи евежкх. реагентов в нее, а также условиями работы раэгружателя 24 массы с помощью устройства 9 для нагнетания направляется через трубопровод 11 и входной трубопровол 18 в нижнюю часть реакционной емкости 1. Одновременно этот щелок используется для очистки фракциони;рующего устройства 12 и лучшего отделения целлюлозных волокон ОТ непр.овара. Другая часть отработанного раствора направляется на дальнейшее использование например, для производства Целковых кормовых дрожжей. Нёпроварившаяся щепа из зоны 14 крупных частиц с помощью транспортирующего устройства 15 подается в верхнюю часть реакционной емкости 1 для повторной обработки. Это позволяет улучшить качество конечного продукта за счет более длительной обработки крупных частиц. Непровар также может быть направлен для дальнейшего использования, тем самым объем реакционной емкости 1 используется более рационально. . В зависимости от выбранного температурного режима обработки щепы раз- . личные по высоте эОны реакционной емкости 1 могут нагреваться или охлаждаться с помфщью устройства 26 для иЭмег ения температуры. Отработайный газ :Удаляется из верхней части реакционной емкости через устройство 5, проходит через очиститель 27 кислородсодержащего газа и из него с.- ПОМОЩЬЮ циркуляционного устройства 28 подается снова s устройство 4. Туда же дополнительно вводится свежий кислородсодержащий газ для восполнения его потерь и расхода на химические реакции. Применение такой схемы рециркуляции отработанного газа обеспечивает снижение расхода свежего кислородсодержащего газа и повышает экономическую эффективность работы установки. Предлагаемая установка может применяться при обработке лигноцеллюлозосодержащего материала для отбелки кислородсодержащим газом в щелочной среде с перемещением материала в реакционной емкости 1 . снизу : вверх или сверху вниз. . При перемещений обрабатываемого материала сверху вниз обрабатываемый материал подается с помощью питателя 2 в верхнюю часть реакционной емкости 1, где расположены круглые диски 19 с прямоугольными отверстиями 23 и лопастями 2Q, размещенные по концентрическим окружностям. Через отверстия 23 1роходит обрабатываемый .материал сверху вниз i ntjpeMeiuHBaHHe обрабатываемого ма. териала с жидкими реагентами и кислородсодержащим газом, подаваемы в нижнюю часть реакционной емкости, а также eiO перемещение осуществляе т ся за счет периодической подачи импульса с помощью пульсационного устройства 16, , , Температурный режим содержимого реакционной емкости 1 также поддерживается с помощью устройства 26. Обработанный материал выгружается через разгружатель 24 и направляется в устройство 25 для промывки. Отработанный газ удаляется из реакционной емкости 1 через устройство 5. При поступлении обрабатываемого -материала в. нижнюю часть реакционной емкости 1 питатель 2 и разгружатель 24 массы меняются местами. Для аккумулирования . отработанного газа место присев Д11нения устройства 5 к реакционной емкости .1 расположено Bbiii;e, чем место присоединения разгружателя 24 Эффективность применения описьшае мого устройства для обработки лигноцеллюлозного материала заключается в том, что оно позволяет прово дить процесс -в трехфазной системе с использовакием материала,, имеющего различный фракционнь1й состав,. Излишне длительная обработка мелких частиц приводит к ухудшению качества .конечного продукта, в то вр-ёмя как крупные частицы материала : требуют более длительной обработки, вследствие длительности диффузии реагентов внутри крупных частиц. В , ходе , реакциииз крупных частиц образуются мелкие частицы конечного .продукта. Мелкие частицы готового . ,продукта,, образовавши-е.ся как из мелких., так и из крупных частиц исходного матери ла, непрерывно удаляются из реакцион емкости, ®в то время как крупные частицы обрабатываются дольще. Тем ,самым достигается улучоление качества конеч ного продукта, образующегося из . различных фракций исходного материа ла .. . При этом выход конеч.ного продук та составляет 60-65%, р зр даная длина - iOOOM, сопротивление, излом 2500 г, сопротивление тэаздиранию - 80-100 г, . - 55-75%. Преимуществом этой установки явля ется отсутствие внутри реакционной емкости , каких-либо .подвижных узло или деталей, что значительно: повышае надежность ее работы и в 2-3 раза снижает эксплуатационные р.асходы. Большое значение имеет и рационал яое использование . объема реакционно емкости, в которой взаимодействующи фазы очень тесно контактируют ,и от сутствуют большие объемы, занятые какой-либо одной или двумя фазами при взаимодействии трех фаз. За счет этого объем реакционной емкости уменьшается на 10-20%. Применяемые в установке неподвижные пе.ремешивающие устройства совместно с пульсацией жидкости обеспечивают дробление газовой фазы до пузырей размером менее 1 мм и равномерное их распреде-ление во всем объеме реакционной ем кости, даже при использовании щепы. Установка позволяет повторно обрабатывать наиболее крупные частицы исходного материала и эффективно использовать кислородсодержащий газ за счет его повторного исполь эрвания после . Возврат части отработанного щелока в нижнюю часть реакционной емкости значительно расширяет возможности применения установки, как в отношении поддержания желаемого жидкостного модуля в П1эоцессе обработки, так и конструктивного выполнения разгружателя массы. Кроме того, этот щелок одновременно может использоваться для промывки фракционирующего устройства и отделения мелких частиц конечного продукта из зоны крупных частиц. Все отмеченные достоинства предложенн(эй установки позволяют применять ее для обработки лигноцеллюлозного материала в трехфазной системе не только при исп.ольэовании кислородсодержащего газа, но также и с другими газообразными реагентами в. кислой, нейтральной или щелочной среде, например, с озоном, хлор.ом, двуокисью хлора. Эффективно ее применение и в двухфазной системе, например, в процессе отбе.лки целлюлозы растворами перекиси, гипохлорита двуокиси хлора и др. Формула изобретения 1. Установка для обработки лигноцеллюлозного материала, включающая реакционную емкость, питатель, разгружатель средства для перемещения обрабатываемого материала, устройства для подачи и вывода кислородсодержаще го газа и щелочных реагентов с трубопроводами для подачи кислородсодержащего газа и вывода отработа)нных газа и щелочных реагентов,устройства для изменения температуры,о т л и ч а ющ а я с я тем,что, с целью р авномерной обработки исходного материала и получения конечного продукта с высокими качественными показателями,, установка имеет фракционирующее устройство, расположенное в нижней части реакциейной емкости и разделяющее ее объем зоны аккумулирования мелких и кру частиц обрабатываемого материала, средство для транспортировки крупн частиц в верхнюю часть емкости, и пульсационное устройство, соединенное пульсопроводом с зоной мелких частиц, а трубопровод вывода щелочных, реагентов снабжен дополнительным входным трубопроводом, соединенным с зоной аккумулирования мелких частиц, причем средство для перемещения обрабатываемого материала выполнено в виде дисков с лопастями и ограничивающими плас тинами, размещенных на вертикальном полом штоке, ось симметрии которого совпадает с осью реакционной емкости, иустановленТюм неподвижно емкости; каждый диск срезан псэ хорде, отсекающей дугу окружности, равную 5-150 ; и вып«элнен с прямоугольными отверстиями, расположенными на плоскости по концентрической окружности, две из сторон прямоугольных отверстий снабжены направляющими лопастями, расположенными параллельно одна другой и наклонно поверхности диска, по всей длине среза каждого диска установлена неподвижно закрепленная ограничивающая пластина, а полый шток соединен с устройством для подачи щелочных реагентов в емкость. 2.Установка по п.1, отличающаяся тем, что, с целью снижения расхода свежего кислород содержащего газа, устройства для подачи и вывода газа снабжены очистителем и циркуляционным устройством. 3.Установка по пп. 1-2, о т ли ч а ю щ а я с я тем, что диски укреплены на штоке в шахматном порядке Относительно срезанной стороны, а ограничивающие пластины на срезе каждого диска установлены наклонно к его плоскости под углом 5- 150 4.Установка по пп.1-3, о т л ич а ю щ а я с я тем, что направляющие лопасти каждого диска наклонены к его плоскости под углом i-eo.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки лигноцеллюлозного материала | 1979 |

|

SU933846A1 |

| Способ получения целлюлозы | 1977 |

|

SU730910A1 |

| СПОСОБ ДЕЛИГНИФИКАЦИИ ДРЕВЕСНОЙ ЩЕПЫ ПРИ ПРОИЗВОДСТВЕ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2447216C1 |

| ПУЛЬСАЦИОННОЕ УСТРОЙСТВО ДЛЯ ДЕЛИГНИФИКАЦИИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2479619C2 |

| Способ получения целлюлозы | 1977 |

|

SU730909A1 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ПОЛУФАБРИКАТОВ И СПОСОБ ЕГО РАБОТЫ | 2010 |

|

RU2419699C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА КРАФТ-ЦЕЛЛЮЛОЗНОГО ЗАВОДА И ТЕРМОХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ | 2015 |

|

RU2696962C2 |

| Способ получения целлюлозного полуфабриката | 1980 |

|

SU887666A1 |

| УСТРОЙСТВО ДЛЯ АКТИВАЦИИ ФИЗИКО-ХИМИЧЕСКИХ РЕАКЦИЙ В ПРОЦЕССЕ ДЕЛИГНИФИКАЦИИ ДРЕВЕСНОЙ ЩЕПЫ В ВАРОЧНОМ КОТЛЕ | 2011 |

|

RU2472579C2 |

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

о

W

/, / / Nf

/ / л I

/

/ / -./

/ //

:CC3

- 3-HPM

w

OQ.

- /5 /. / / I/

г/

-7 7 7 7

19

б / X / //

г/ / X 7 /

9иг 2

Авторы

Даты

1978-02-05—Публикация

1975-10-03—Подача