1

Изобретение относится к области мельничных устройств и предназначается для размола топлив в пылесистемах энергетических парогенераторов и может быть использовано в других отраслях промышленности для размельчения различных материалов, например строительных.

Известны молотковые мельницы, содержащие корпус, ротор, пылевыдающий патрубок, сепаратор, отбойную плиту 1, 2.

Недостатком указанных мельниц является существенная неравномерность распределения мельничного продукта в объеме наружного конуса сепаратора и возврата по длине ротора мельницы, что предопределяет неравномерность износа мелющих органов и увеличенный их расход, а также увеличение затрат энергии на приготовление пыли, затрат труда и материалов на ремонтное обслуживание мельниц, продолжительности простоя мельниц в ремонте. Кроме того, ухудшается равномерность структуры готовой пыли, что в свою очередь снижает экономичность процесса горения.

Наиболее близким к изобретению техническим решением является молотковая мельница, содержащая ротор, пылевыдающий патрубок, сепаратор, отбойную плиту и рециркуляционный отвод узла возврата 3.

Однако в такой мельнице сильно изнашиваются отдельные узлы, что приводит к низкой эффективности помола. Для повышения эффективности процесса в

предлагаемом устройстве отбойная плита расположена перпендикулярно к оси пылевыдающего патрубка, соединенного с корпусом мельницы тангенциально, а рециркуляционный отвод узла возврата выполнен из двух

каскадно расположенных частей, верхняя из которых выполнена в виде соединенного с сепаратором и снабженного наклонной плитой патрубка, а нижняя часть выполнена в виде щита с расположенными на нем ребрами, направленными веерообразно к оси ротора и жестко связанного с внутренней стенкой пылевыдающего патрубка.

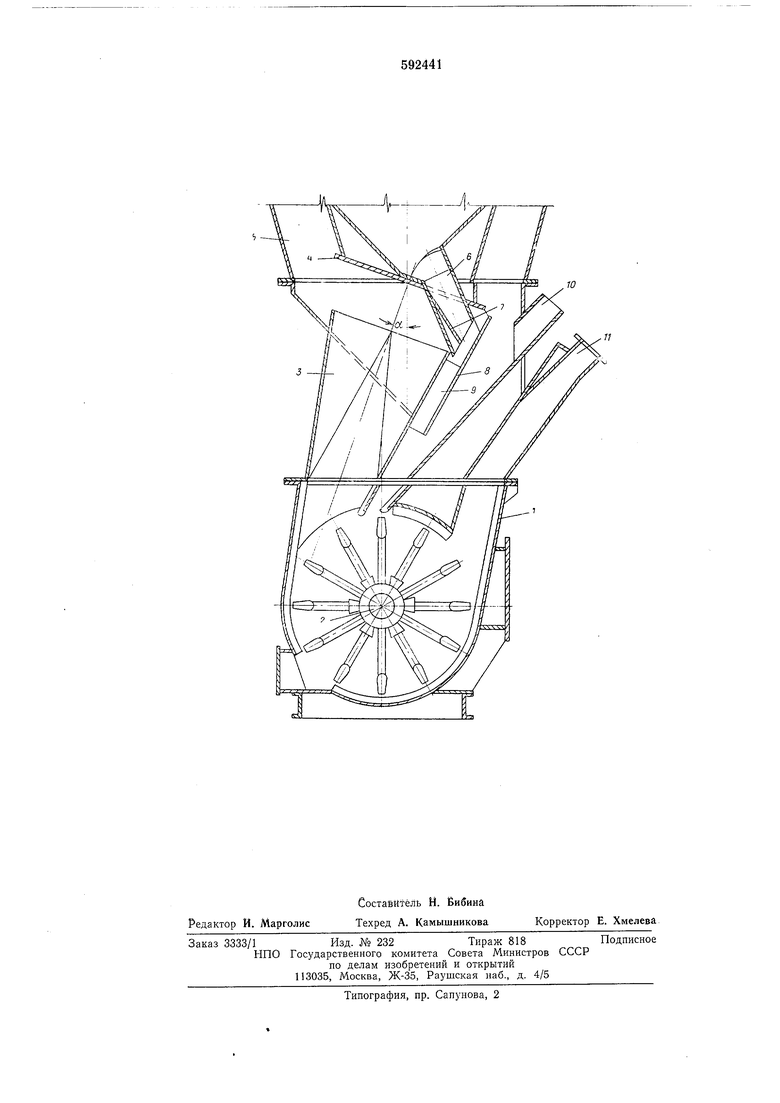

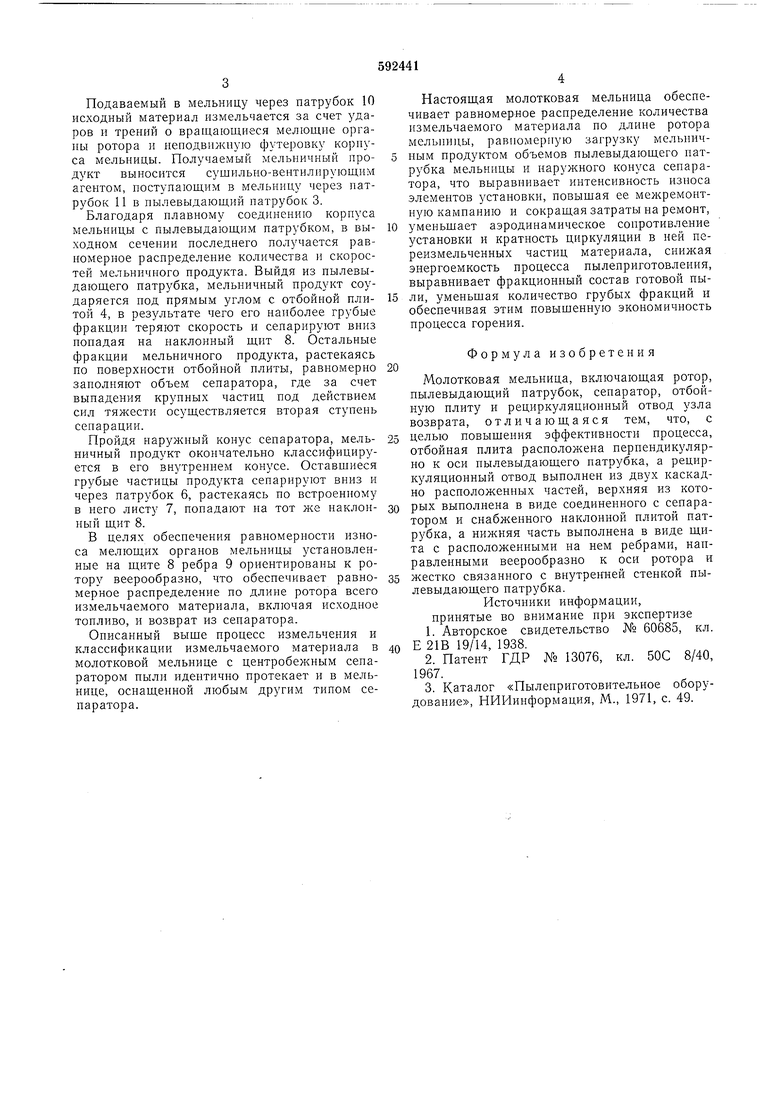

На чертеже представлена принципиальная схема описываемой молотковой мельницы.

Мельница содержит корпус 1, ротор 2, пылевыдающий патрубок 3, расположенный под углом - 45° к вертикальной оси ротора, отбойную плиту 4, сеиаратор 5 и двухкаскадный рециркуляционный отвод узла возврата

из сепаратора, верхняя часть которого содержит патрубок 6 со встроенной наклонной плитой 7, а нижняя часть выполнена в виде наклонного щита 8 с веерообразно расположеннымп на нем ребрами 9.

Подаваемый в мельницу через патрубок 10 исходный материал измельчается за счет ударов и трений о вращающиеся мелющие органы ротора и неподвижную футеровку корпуса мельницы. Получаемый мельничный продукт выносится сушильно-вентилпрующим агентом, поступающим в мельницу через патрубок 11 в пылевыдающий патрубок 3.

Благодаря плавному соединению корпуса мельницы с пылевыдающим патрубком, в выходном сечении последнего получается равномерное распределение количества и скоростей мельничного продукта. Выйдя из пылевыдающего патрубка, мельничный продукт соударяется под прямым углом с отбойпой плитой 4, в результате чего его наиболее грубые фракцип теряют скорость и сепарируют вниз нопадая на наклонный щит 8. Остальные фракции мельничного продукта, растекаясь по поверхности отбойной плиты, равномерно заполняют объем сепаратора, где за счет выпадения крупных частиц под действием сил тяжести осуществляется вторая ступень сепарации.

Пройдя нарул :ный конус сепаратора, мельничный нродукт окончательно классифицируется в его внутреннем конусе. Оставщиеся грубые частицы продукта сепарируют вниз и через патрубок 6, растекаясь по встроенному в него листу 7, попадают на тот наклонный щит 8.

В целях обеспечения равномерности износа мелющих органов мельницы установленные на щите 8 ребра 9 ориентированы к ротору веерообразно, что обеспечивает равномерное распределение по длине ротора всего измельчаемого материала, включая исходное топливо, и возврат из сепаратора.

Описанный выще процесс измельчения и классификации измельчаемого материала в молотковой мельнице с центробежным сепаратором пыли идентично протекает и в мельнице, оснащенной любым другим типом сепаратора.

Настоящая молотковая мельница обеспечивает равномерное распределение количества измельчаемого материала по длине ротора мельницы, равномерную загрузку мельничным продуктом объемов пылевыдающего патрубка мельницы и наружного конуса сеиаратора, что выравнивает интенсивность износа элементов установки, повыщая ее межремонтную кампанию и сокращая затраты на ремонт,

уменьщает аэродинамическое сопротивление установки и кратность циркуляции в ней переизмельченных частиц материала, снижая энергоемкость процесса пылеприготовлеиия, выравнивает фракционный состав готовой пыли, уменьщая количество грубых фракций и обеспечивая этим повыщенную экономичность процесса горения.

Формула изобретения

Молотковая мельница, включающая ротор, цылевыдающий патрубок, сепаратор, отбойную плиту и рециркуляциопный отвод узла возврата, отличающаяся тем, что, с

целью повыщепия эффективиости процесса, отбойная плита расположена перпендикулярно к оси пылевыдающего патрубка, а рециркуляционный отвод выполнен из двух каскадно расположенных частей, верхняя из которых выполнена в виде соединенного с сепаратором и снабженного наклонной плитой патрубка, а нижняя часть выполнена в виде щита с расположенными на нем ребрами, направленными веерообразно к оси ротора и

жестко связанного с внyтpem eй стенкой пылевыдающего патрубка.

Источники информации, принятые во внимание нри экспертизе

1.Авторское свидетельство № 60685, кл. Е 21В 19/14, 1938.

2.Патент ГДР № 13076, кл. 50С 8/40, 1967.

3.Каталог «Пылеприготовительное оборудование, НИИинформация, М., 1971, с. 49.

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотковая мельница | 1981 |

|

SU1021461A1 |

| МОЛОТКОВАЯ МЕЛЬНИЦА | 1973 |

|

SU408652A1 |

| Молотковая мельница | 1983 |

|

SU1237249A1 |

| УСТАНОВКА ДЛЯ РАЗМОЛА ТОПЛИВА | 1973 |

|

SU398272A1 |

| Инерционный сепаратор пыли | 1981 |

|

SU961774A1 |

| Молотковая мельница для размола топлива | 1973 |

|

SU554000A1 |

| Молотковая мельница | 1981 |

|

SU961755A1 |

| ДВУХПОТОЧНЫЙ ПЫЛЕВОЙ СЕПАРАТОР | 1969 |

|

SU253288A1 |

| Устройство для возврата крупки на домол | 1976 |

|

SU685333A1 |

| Молотковая мельница | 1990 |

|

SU1813567A1 |

Авторы

Даты

1978-02-15—Публикация

1976-04-21—Подача