1

Изобретение относится к области механосборочных работ, в частности к сборке прессовых соединений.

Известен гидравлический пресс для запрессовки, содержащий связанный с рабочим исполнительным органом (штоком) механизм контроля усилия запрессовки, выполненный в виде приводных подвижных элементов и конечного выключателя, электрически связанного с механизмом регулировки рабочего хода исполнительного органа 1.

Однако, известный пресс не обеспечивает определения запрессовочиого усилия на любой длине сопряжения, и объективности контроля усилия.

Если усилие запрессовки снижается на каком-либо участке запрессовки, то при дальнейшей запрессовке на оставшемся пути усилие не контролируется, и остановить процесс запрессовки невозможно.

Известно также устройство для автоматической запрессовки деталей и узлов с контролем заданного усилия, содержащее смонтированные на основании приводной корпус и установленный в корпусе подвижный запрессовочный шток, а также связанный с ним механизм контроля усиления запрессовки в виде упора, закрепленного на штоке и воздействующего через коромысло на микровыключатель 2.

Недостатком известного устройства является то, что контроль минимального и максимального усилий запрессовки производится на начальной длине сопряжения, равной соответственно 1 мм и 0,5 мм, при изменениях усилия запрессовки, выходящих за пределы заданных, срабатывает контролирз-ющее устройство (микровыключатель), и изделие не запрессовывается.

Целью изобретения является обеспечение контроля усилия запрессовки в гечение всего процесса запрессовки и упрощение конструкции.

Поставленная цель достигается тем, что в

предлагаемом устройстве микровыключатель закреплен на приводном корпусе с возможностью непосредственного контакта с упором при достижении заданного усилия запрессовки.

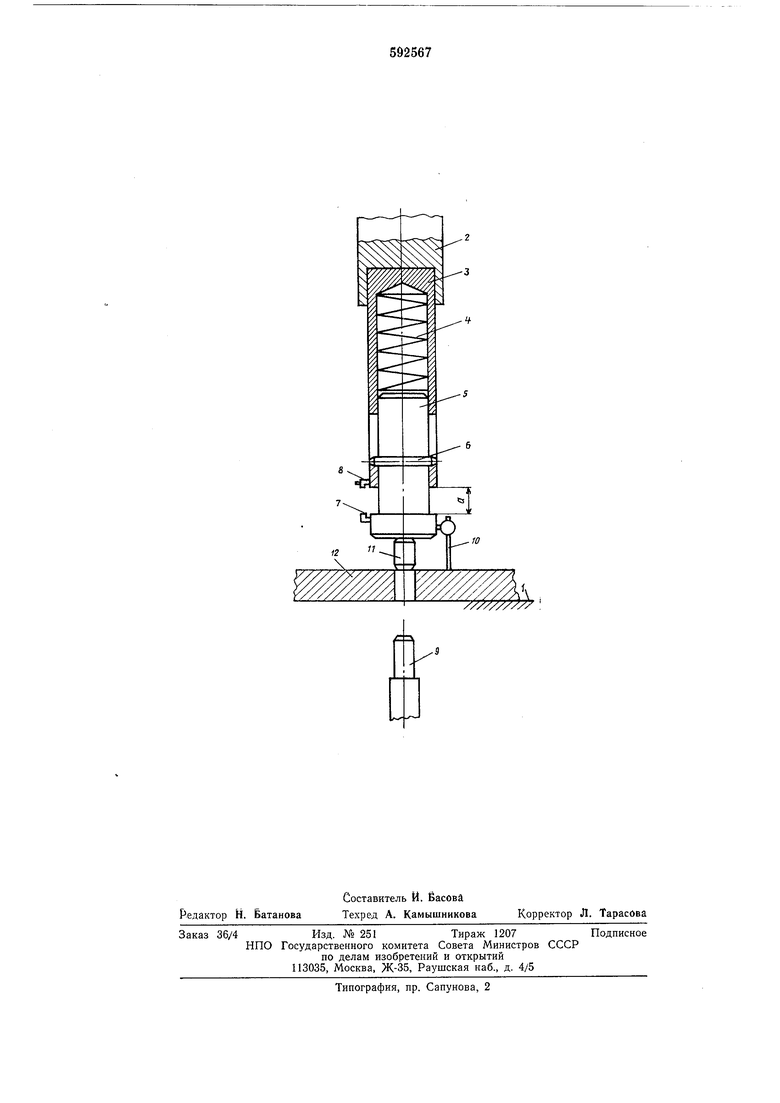

На чертеже показано предлагаемое устройство для запрессовки деталей.

Устройство содержит смонтированный на основании 1, связанный с приводом 2 корпус 3 и подвижный от тарированной 4

запрессовочиый шток 5, расположенный внутри корпуса 3. Сжатие пружины в процессе работы на величину «а соотвегствует величине усилия запрессовки. Ограничительный штифт 6 обеспечивает величину относнтельного перемещеиия штока н корпуса.

Механизм контроля усилия запрессовки выполнен в виде упора 7, закрепленного на штоке 5, и непосредственно контактирующего с ним М11кровыклю1и1теля 8, закрепленного па корпусе 3.

Механизм контроля связан с толкателем 9 для онерацин распрессовки через электрическую цепь. На штоке установлен также датчик положения 10.

Устройство работает следующим образом.

Перед запрессовкой датчик положепия 10 настраивают на величину рабочего хода штока 5.

Под действием усилня привода 2 устройство опускается до соприкосиовения штока 5 с занрессовываел-юй деталью 11.

При дальнейшем движенни корпус 3 через пружииу 4 передает постепенно звеличивающееся усилие на шток 5, который осуществляет заирессовку детали 11 в деталь 12.

Если в начале операиии размеры сопрягаемых деталей обеспечивают посадку с необходимым натягом, пружина 4 сжимается на величину «а, при этом микровыключатель 8 взаимодействует с упором 7, и дальше усилие от привода 2 на шток 5 передается торцом корпуса 3. Постоянный контакт микровыключателя 8 с упором 7 на протяжении всей операции запрессовки, окончание которой фиксируется датчиком положеиия 10, свидетельствует о годности прессового соедииения через сигнальное устройство, которое на чертеже не показано. В этом случае после запрессовки устройство возвращается в исходное иоложение.

Если запрессовка детали 11 на протяжении всей операции или в конце ее происходит с усилием, меньшим заданного, т. е. размерны соирягаемых деталей не обеспечивают посадку с необходимым натягом, пружина 4 не сжимается на величину «а, и микровыключатель 8 не взаимодействует с упором 7, что свидетельствует о некачественном соедииеиии.

В этом случае подается команда на распрессовку детали 11 толкателем 9.

Так как мехапизм коитроля действует на протяжении всей операщп-, имеется возможиость контролировать усилие запрессовки, которое но техническим условиям допускается обеснечнть частью сопрягаемой длины (например Vs длииы). В эгом случае датчик положеиия 10 иастраивают иа % сопрялсеиия длииы. Контакт микровыключателя 8 с упором 7 иа оставщнхся з длины сопрягаемых деталей свидетельствует о годности соедииения.

Если же иа любом из участков оставшихся

/3 длины соирягаемых деталей произойдет

размыкание микровыключателя 8 с упором 7,

соединение считается бракованным, и деталь

11 распрессовывают.

Контроль качества прессованного соедииения по результатам закопченной операции позволит увеличить выход годных соединений, повысить производительность труда.

Формула изобретеиия

Устройство для заирессовки деталей, содержащее смоитированные на основании ириводной корнус и установленный в корпусе подвижный занрессовочный шток, а также связанный с ним механизм контроля усилия заирессовки в виде упора, закреплеииого на

штоке и воздействующего на микровыключатель, отличающееся тем, что, с целью обесиечения контроля усилия заирессовки в течение всего процесса запрессовки и упрощения конструкции, микровыключатель закреплен на приводиом кориусе с возможностью непосредственного контакта с зпором при достижении заданного усилия запрессовки.

Псточники ииформации, иринятые во внимание ири экспертизе

1. Авторское свидетельство СССР №355049, кл. В ЗОВ 15/22, 1970.

2. Авторское свидетельство СССР №171228, кл. В 23Р 19/02, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки деталей | 1979 |

|

SU797865A2 |

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

| Устройство для запрессовки деталей | 1990 |

|

SU1779528A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1516295A1 |

| Гидрошайба | 1979 |

|

SU782980A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1979 |

|

SU785014A1 |

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ | 1997 |

|

RU2121420C1 |

| Гидрошайба | 1977 |

|

SU722724A1 |

| Соединение валов судов на подводных крыльях | 1990 |

|

SU1794214A3 |

| Контрольно-измерительное приспособление к устройствам для запрессовкираспрессовки | 1973 |

|

SU463532A1 |

Авторы

Даты

1978-02-15—Публикация

1976-02-16—Подача