(54) УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ

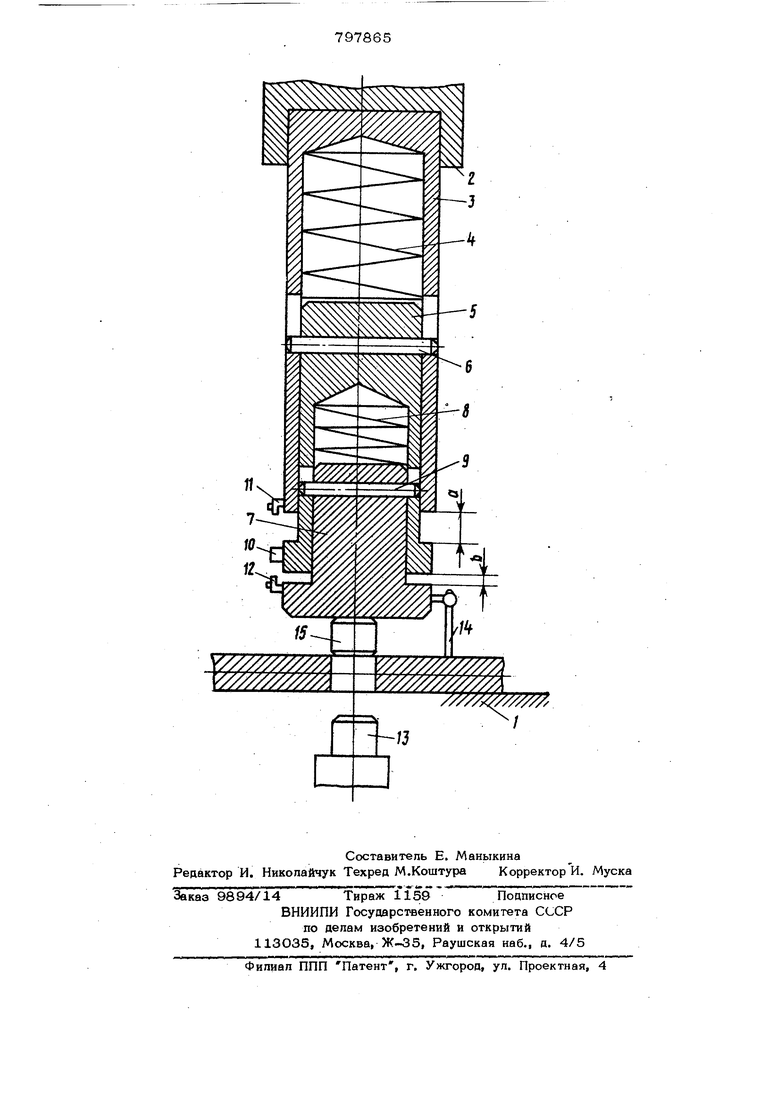

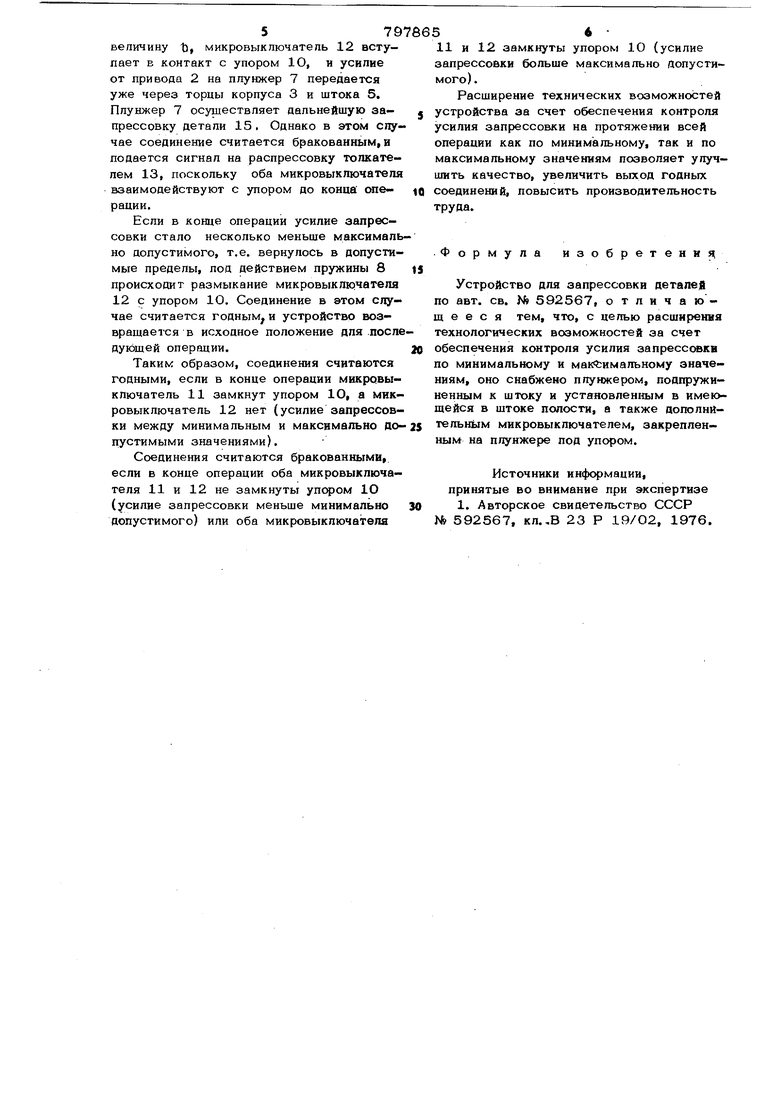

Ш 5.:jtf;..r. Наличве в устройстве лодпружиненно- го плунжера и дополнительного микровы- ключателя, а также размещение упора штока между двумя микровыключатёпями позволяет осуществлять процесс запрессовки деталей с контролем как минимально, так и максимально допустимых предельных значений усилия запрессовки, определяемых требованиями сборки, на протяжении всей операции запрессовки. На чертеже показано предлагаемое уст ройство для запрессовки деталей. Устройство содержит смонтированный на основании 1,Связанный с приводом 2 корпус 3 и подвижньгй от тарированной пружины 4 запрессовочный шток 5, распо ложенный внутри корпуса 3. Сжатие пружины 4 в прсщессе работы на величину а соответствует минимально допустимой величине усилия запрессовки. Ограничительный штифт 6 обеспечивает величину перемещения штока относительно корпуса. В полости штока 5 размещен плунжер 7, по вижный от тарированной пружины 8. Сжатие пружины 8 в процессе работы на величину t) соответствует максимально допустимой величине усилия запрессовки. Ограничительный штифт 9 обеспечивает величину перемещения плунжера относител но штока. Механизм контроля усилия запрессовки выполнен в виде упора Ю, установленное го на штоке 5, и непосредственно контаКтирукяцих с ним микровыключателей 11 и 12, закрепленных на корпусе 3 и плунжере 7 соответственно. Размещение упора между микровыключателями обеспечивает возможность надежного контроля устройством усилий запрессовки по всему диапазону допустимых значений от frvtn до max, так как он один взаимодействует с обоими микровыключателями. Механизм контроля связан с толкателем 13 для операции раслрессовкй через электри ческую цепь (на чертеже не показана). На плунжере 7 установлен датчик 14 положения, настраиваемый перед началом операции на контролируемую длину сопряжения собираемых деталей. Устройство работает следующим образом. Перед запрессовкой датчик 14 положе ния настраивают на величину рабочего хо да плунжера 7. Под действием усилия пр вода 2 устройство опускается до сопри- коснования плунжера 7 с запрессовываемой деталью 15. Если в начале операции размеры сопр гаемых деталей обеспечивают посадку с необходимым натягом по ми1дамально допустимому значению, пружина 4 сжимается на величину а. При этом микровыключатель 11 взаимодействует с упором 10. При дальнейшем ходе корпуса 3 усилие от привода 2 передается торцом корпуса 3 на шток 5 и через пружину 8 на плунжер 7. Поскольку рабочее усилие пружины 8 больше инимально допустимого значения усилия запрессовки, запрессовка ведется практически без изменения зазора Ь. Постоянный контакт микровыключателя 11 с упором 1C на протяжении всей операции запрессовки, окончание которой фиксируется датчиком 14 положения, свидетельствует о годности прессового соединения через сигнальное устройство, которое на чертеже не показано. Если процесс запрессовки идет с усилием, приближающимся к максимально заданному, т.е. в пределах допустимых значений, упор 10 и микровыключатель 11 остаются замкнутыми, а упор Л и микровыключатель 12 разомкнуты, но при этом зазор t) может уменьшаться. Таким образом, если в конце операции запрессовки микровыключатель 11 замкнут упором 10 (минимально необходимое усилие обеспечено), а микровыключатель 12 ра- зомкнут с упором 10 (максимально допустимое усилие не превышено) соединение считается годным,. и устройство возвращается в исходное положение. Если запрессовка детали 15 на конт- ролируемой длине сопряжения происходит с усилием, меньшим минимально заданного, пружина 4 не сжимается на величину а,и усилие от привода 2 через корпус 3, пружину 4 и шток 5 передается на плунжер 7, который осуществляет запрессовку детали 15 (пружина 8, усилие которой больше, чем у пружины 4, в данном случае не работает). Так как контакт микровыключателя 11 с упором 1О отсутствует, что свидетельствует о некачественном соединении по минимальному значению заданного усилия, то подается команда на распрессовку толкателем 13. В данном случае и микровыключатель 12 не контактирует с упором 10. Если запрессовка детали 15 происходит с усилием, большим максимально заданного, то вначале пружина 4 сжимается на величину о и микровыключатель 11 взаимодействует с упором 10. Дальше усилие от привода 2 передается торцом корпуса 3 на шток 5 и через пружину 8 на плунжер 7. При дальнейшем движении корпуса 3 пружина 8 сжимается на

величину Ъ, микровыключатель 12 вступает Е контакт с упором 1О, и усилие от привода 2 на плунжер 7 передается уже через торцы корпуса 3 и штока 5. Плунжер 7 осуществляет дальнейшую запрессовку детали 15. Однако в этом случае соединение считается бракованным, в подается сигнал на распрессовку толкателем 13, поскольку оба микровыкпючателя взаимодействуют с упором до конца oneрации.

Если в конце операции усилие запрессовки стало несколько меньше максимально допустимого, т.е. вернулось в допустимые пределы, под действием пружины 8 происходит размыкание микровыключателя 12 с упором 10. Соединение в этом случае считается годным и устройство возвращается в исходное положение для последующей операции.

Таким образом, соединения считаются годными, если в конце операции микровыключатель 11 замкнут упором 1О, а микровыключатель 12 нет (усилие запрессовки между минимальным и максимально До- пустимыми значениями).

Соединения считаются бракованными если в конце операции оба микровыключа- теля 11 и 12 не замкнуты упсфом 1О (усилие запрессовки меньше минимально допустимого) или оба микровыключателя

11 и 12 замкнуты упором 10 (усилие запрессовки больше максимально допустимого).

Расширение технических возможностей устройства за счет обеспечения контроля усилия запрессовки на протяжении всей операции как по минимальному, так и по максимальному значениям позволяет улучшить качество, увеличить выход годных соединений, повысить производительность труда.

Формула изобретения

Устройство для запрессовки деталей по авт. св. № 592567, отличающееся тем, что, с цепью расширения технологических возможностей за счет обеспечения контроля усилия запрессовки по минимальному и максимальному значениям, оно снабжено плунжером, подпружиненным к штоку и установлен1а.1м в имеющейся в штоке полости, а также дополнительным микровыключателем, закрепленным на плунжере под упором.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 592567, кл.,В 23 Р 19/О2, 1976.

У///////////А

////// //////

Ml

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки деталей | 1976 |

|

SU592567A1 |

| Устройство для запрессовки деталей | 1990 |

|

SU1779528A1 |

| Автомат для контроля винтовых цилиндрических пружин сжатия | 1976 |

|

SU623118A1 |

| Автомат для сборки наконечников гибких шлангов | 1984 |

|

SU1186454A1 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ РАСПРЕССОВКИ И ЗАПРЕССОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ И УЗЛОВ | 2008 |

|

RU2394684C2 |

| Приспособление для запрессовки | 1977 |

|

SU632536A2 |

| Контрольно-измерительное приспособление к устройствам для запрессовкираспрессовки | 1973 |

|

SU463532A1 |

| Устройство управления схватом манипулятора | 1987 |

|

SU1442395A2 |

| Устройство для запрессовки | 1977 |

|

SU663524A1 |

Авторы

Даты

1981-01-23—Публикация

1979-02-16—Подача