1

Изобретение относится к области изготовления керамических и огнеупорных изделий и может быть использовано на заводах по производству изделий из керамики и других подобных материалов.

Известен пресс для формования кирпича, включающий прессующую ленту с вертикальными перегородками, на которую наложена более длинная лента, 1снабл :енная прорезями для входа перегородок и предназначенная для транспортирования отформованных изделий

1.

Наиболее близким техническим решеиием является установка для изготовления огнеупорных изделий, включающая устройство приготовления массы с бункером подачи, расположенное под ним формующее устройство в виде конвейера с формами, сушильные камеры предварительной и окончательной сушки, соединенной с ними воздуховодами калорифер и печь обжига 2.

В известных установках заготовки выдерживают в нагревательных камерах в формах до окончапия сушки и влага из них испаряется только через открытый верх формы, что замедляет процесс сушки.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что установка для изготовления огнеупорных изделий,

включающая устройство прпготовления массы с бункером подачи, расположенное под ним формующее устройство в виде конвейера с формами, сушильные камеры предварительной и окончательной сушки, соединенный с ними воздуховодами калорифер и печь обжига, снабжена установленным между устройством приготовления массы и сущкой окончательного обжига дополнительным транспортером, несущим боковые стенки форм, механизмом аодачи и удаления боковых стенок форм, установленных соответственно на входе и выходе камеры предварительной сушки. У основного конвейера рабочая лента выполнена перфорированной и ее ширина равна расстоянию между боковыми стенками форм.

Кроме того, установка снабжена дополнительными воздуховодами, соединенными с калорифером и расположенными под рабочими ветвями конвейеров.

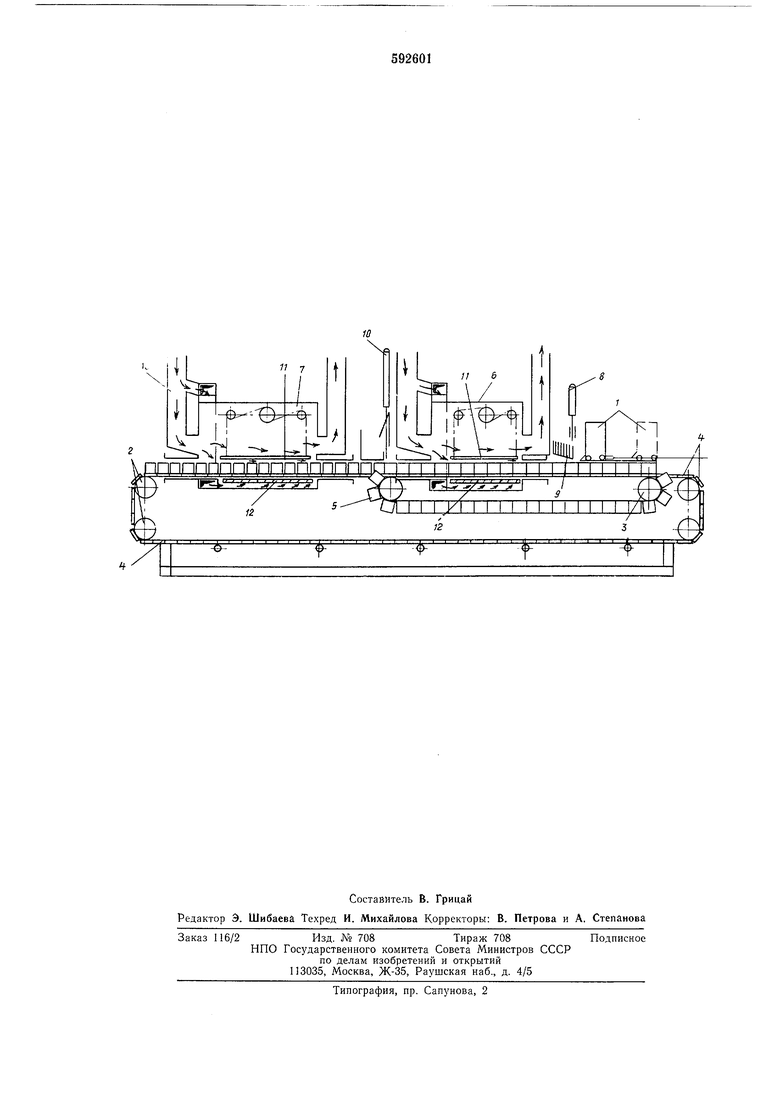

На чертеже изображена описываемая установка.

Установка содержит устройство подачи поризованной массы в формы, выполненное в виде передвижпого бункера 1 с поворотной заслонкой-дозатором и подъемным ровнителем верха заготовок, размещенного над формуюшим устройством, которое выполнено в виде соосно расположенных секционированных конвейеров 2 и 3 разной длины, образ аощих своими элементами сборно-разборные формы для заготовок. При этом конвейер 2 несет перфорированные поддоны 4 форм, а конвейер 3 - сплошные боковые стенки 5 форм; конвейер 2 размещен под обеими нагревательными камерами 6 и 7 для предварительной подсушки заготовок и для их окончательной досушки, а конвейер 3 оканчивается за камерой 6 предварительной подсушки заготовок. Соосное расположение конвейеров 2 и 3 и их различная длина обеспечивают автоматическую «сборку форм для заготовок передвижным бункером 1 формуюш,его устройства перед входом камеры 6 и автоматическую их разборку на выходе этой камеры. Для этой ж& цели служат установленный на входе камеры 6 между ней и бункером 2 разделитель 8 заготовок в виде механизма подачи поперечных перегородок 9 форм и размеш,енный на входе камеры 6 у конца конвейера 3 механизм 10 для извлечения перегородок 9 из форм.

Предварительная сушка заготовок в камере 6 ведется в формах, а окончательная сушка в камере 7 ведется без форм на перфорированных поддонах.

Камеры 6 и 7 имеют генераторы токов высокой частоты (на схеме не показаны), электрод,ы 11 и 12 которых расположены сверху и снизу заготовок, перемеш,аемых конвейером 2 - над поддонами 4 и под «ими (между рабочей и холостой ветвями конвейера). Электроды 12 низкого потенциала выполнены в виде поворотных решеток типа жалюзи с регулируемым просветом, поддоны 4 имеют перфорацию, воздуховоды 13 от калорифера (на схеме не показан) к камерам 6 и 7 подведены не только сверху, но и снизу камер.

Элементы конвейеров 2 и 3 - поддоны 4 и стенки 5, образуюш,ие сборно-разборные формы для заготовок, а также поперечные перегородки 9 форм выполнены сменными, разных размеров и конфигураций, что позволяет изготавливать изделия различных размеров и формы.

Установка работает следуюшим образом. Поризов,анная масса, подаваемая из устройства для ее приготовления в передвижной бункер 1, через заслонку-дозатор последнего поступает в сборно-разборные формы формуюш,его устройства, образуемые конвейерами 2 и 3, один из которых 2 несет перфорированные поддоны 4 форм, другой 3 - сплошные боковые стенки 5 форм, и разравниваются имеющимся на бункере 1 подъемным ровнителем поверхности заготовок (на схеме не показан). Размещенный на входе камеры 6 разделитель 8 разделяет поризованную массу поперечными перегородками 9 на заготовки требуемой длилы, после чего отформованные заготовки перемещаются конвейерами 2 и 3 в камеру 6, где подвергаются одновременному воздействию токов высокой частоты и потоков нагретого воздуха, подаваемых калорифером по воздуховодам 13 сверху и снизу заготовок, перемещаемых в формах вдоль камеры 6, конвейерами 2 и 3. Па выходе камеры 6 подсушенные до затвердения заготовки освобождаются от форм и остаются на перфорированных поддонах, так как тяговый орган оканчивающегося за камерой 6 конвейера 3 удаляет боковые стенки 5 сборно-разборных форм со своей рабочей ветви на холостую, а размещенный на выходе камеры 6 механизм 10 извлекает из форм поперечные перегородки 9. Освобожденные от форм заготовки на поддонах 4 перемещаются конвейером 2 в камеру 7, где подвергаются повторному воздействию токов высокой частоты и потоков нагретого воздуха, как и в камере 6, и досушиваются.

Продолжительность сушки заготовок в камере 7 значительно сокращается за счет того, что они досушиваются без форм, равномерно прогреваются со всех сторон. Ускорению сущки заготовок в камерах 6 и 7 способствует и то, что на них воздействуют потоками нагретого воздуха одновременно сверху и снизу (через просветы поворотных решеток электродов 12 низкого потенциала генераторов токов высокой частоты и через отверстия поддонов 4).

Просушенные заготовки из камеры 7 подаются на поддонах 4 конвейером 2 в разгрузочное устройство на выходе этой камеры и в печь обжига (на схеме не показаны).

Формула изобретения

1. Установка для изготовления огнеупорных изделий, включающая устройство приготовления массы с бункером подачи, расположенное под ним формующее устройство в виде конвейера с формами, сушильные камеры предварительной и окончательной сушки, соединенный с ними воздуховодами калорифер и печь обжига, отличающаяся тем, что, с целью повыщения производительности, установка снабжена установленным между устройством приготовления массы и сущкой окончательного обжига дополнительным конвейером, несущим боковые стенки форм, механизмами подачи и удаления боковых стенок форм, установленных соответственно на входе и выходе камеры предварительной сущки, причем у основного конвейера рабочая лента вьгаолнена перфорированной и ее ширина равна расстоянию между боковыми стенками форм.

2. Установка по п. .1, отличающаяся тем, что она снабжена дополнительными воздуховодами, соединенными с калорифером и расположенными под рабочими ветвями конвейеров.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 87965, кл. В 28Ь 5/02, 1949.

2.Авторское свидетельство СССР № 165658, кл. F26B 15/18, 1961.

jU

f I I I I 1 I I I 1-n

Ix X

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевая туннельная сушилка для лакокрасочных покрытий на изделиях | 1980 |

|

SU892160A1 |

| Линия для изготовления лакированной резиновой обуви | 1984 |

|

SU1224173A1 |

| Многокамерная печь обжига углеродосодержащих заготовок | 1983 |

|

SU1134868A1 |

| Устройство для протяжки,отрезки,укладки и сушки заготовок ферритовых изделий | 1987 |

|

SU1463493A1 |

| Установка для производства взорванных зерен | 1973 |

|

SU555875A1 |

| Поточная линия для обработки изделий | 1982 |

|

SU1081101A1 |

| АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА ДЛЯ ОБОГАЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ А.К.БРОВЦЫНА | 1991 |

|

RU2008983C1 |

| Установка для изготовления керамических заготовок радиодеталей | 1975 |

|

SU716819A1 |

| УСТРОЙСТВО для ОБЖИГА НАГРЕВАТЕЛЕЙ | 1972 |

|

SU329364A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОКОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2284974C1 |

Авторы

Даты

1978-02-15—Публикация

1976-06-09—Подача