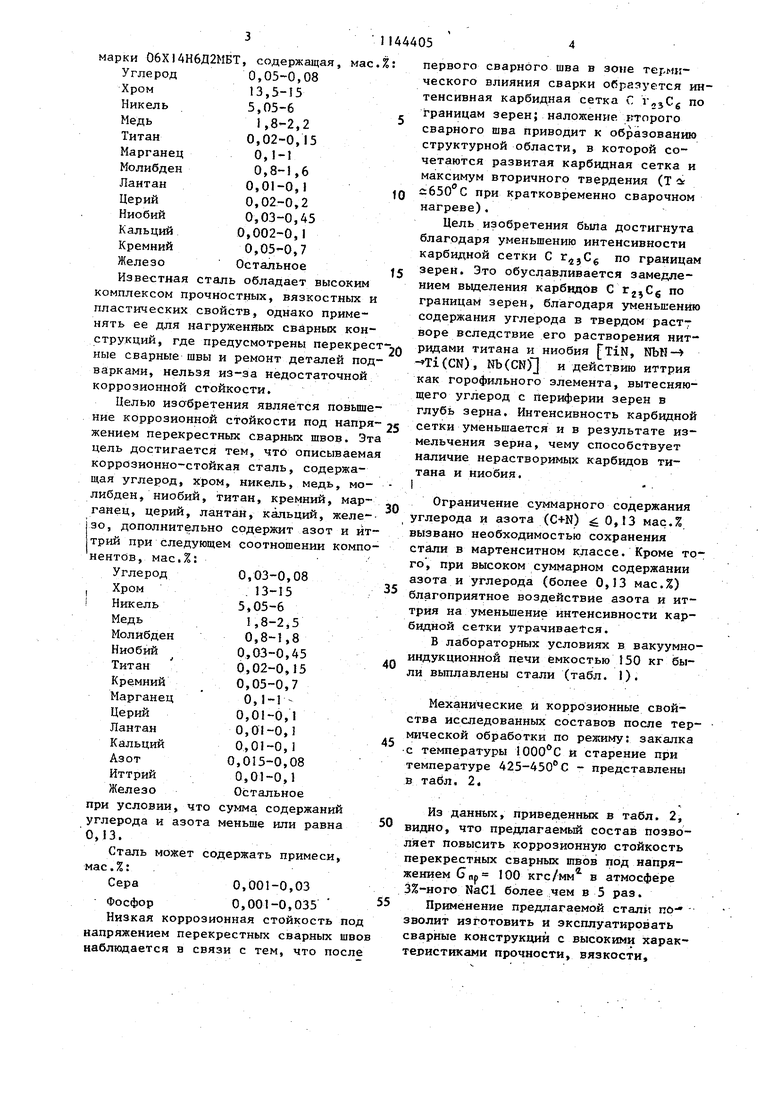

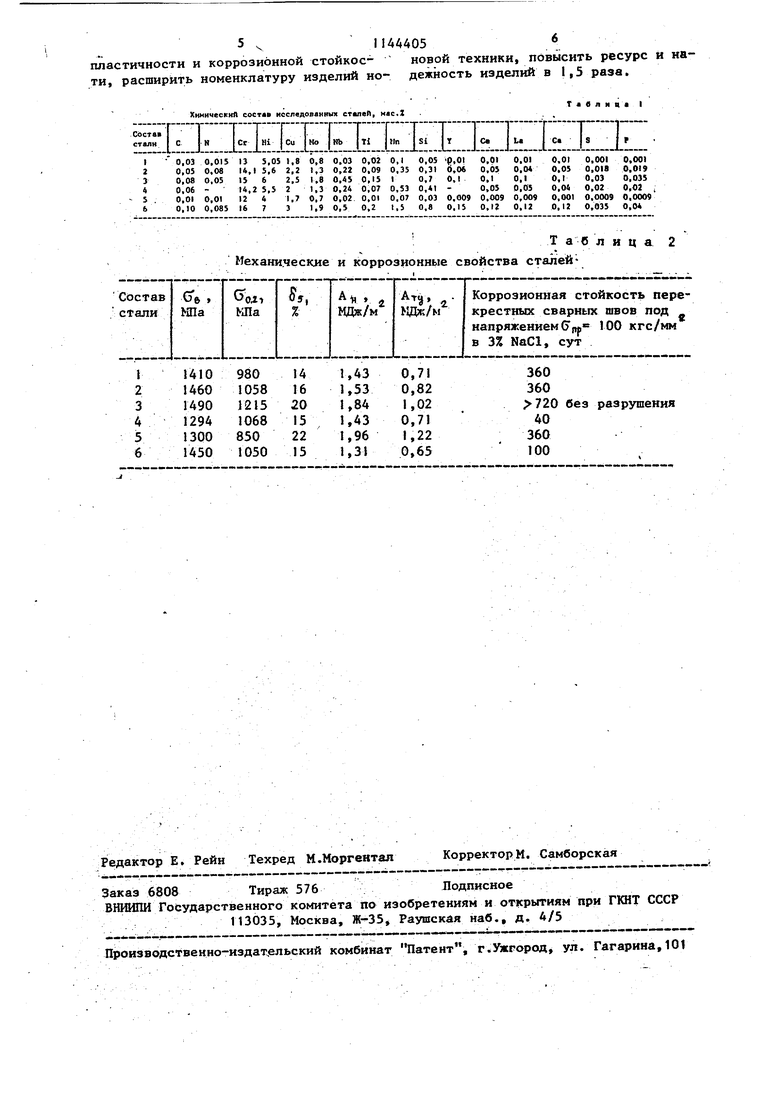

марки 06Х14Н6Д2МБТ, содержащая Углерод 0,05-0,08 Хром13,5-15 Никель . 5,05-6 Медь1,8-2,2 Титан 0,02-0,15 Марганец 0,1-1 Молибден 0,8-1,6 Лантан 0,01-0,1 Церий 0,02-0,2 Ниобий 0,03-0,45 Кальцш 0,002-0,1 Кремний 0,,7 Железо Остальное Известная сталь обладает выс комплексом прочностных, вязкост пластических свойств, однако пр нять ее для нагруженных сварных струкций, где предусмотрены пер ные сварные швы и ремонт детале варками, нельзя из-за недостато коррозионной стойкости. Целью изобретения является п ние коррозионной стойкости под жением перекрестных сварных шво цель достигается тем, чти описы коррозионно-стойкая сталь, соде щая углерод, хром, никель, медь либден, ниобий, титан, кремний ганец, церий, лантан, кальций, зо, дополнительно содержит азот трий при следующем соотношении нентов, мас.% Углерод 0,03-0,08 Хром.13-15 Никель 5,05-6 Медь1,8-2,5 Молибден 0,8-1,8 Ниобий 0,03-0,45 Титан 0,02-0,15 Кремний 0,05-0,7 Марганец 0,1-1 Церий 0,01-0,1 Лантан 0,01-0,1 Кальций 0,01-0,1 Азот 0,015-0,08 Иттрий 0,01-0,1 Железо Остальное при условии, что сумма содержан углерода и азота меньше или рав 0,13. Сталь может содержать примес мае.%: . Сера0,001-0,03 Фосфор 0,001-0,035 Низкая коррозионная стойкост напряжением перекрестных сварны наблюдается в связи с тем, что первого сварного шва в зоне термического влияния сварки обрйзуется интенсивная карбидная сетка С по границам зерен; наложение гггорого сварного шва приводит к образованию структурной области, в которой сочетаются развитая карбидная сетка и максимум вторичного твердения (Т с: 650 С при кратковременно сварочном нагреве). Цель изобретения была достигнута благодаря уменьшению интенсивности карбидной сетки С по границам зерен. Это обуславливается замедлением вьщеления карбцдов С по границам зерен, благодаря уменьшению содержания углерода в твердом растт воре вследствие его растворения нитридами титана и ниобия TiN, NbH- Ti(CN), Nb(CNf и действию иттрия как горофильного элемента, вытесняющего углерод с периферии зерен в глубь зерна. Интенсивность карбидной сетки уменьшается и в результате измельчания зерна, чему способствует наличие нерастворимых карбидов титана и ниобия. I Ограничение суммарного содержания углерода и азота (C+N) 0,13 мас.% вызвано необходимостью сохранения стали в мартенситном классе. Кроме того, при высоком суммарном содержании азота и углерода (более 0,13 мас.%) благоприятное воздействие азота и иттрия на уменьшение интенсивности карбидной сетки утрачивается. В лабораторных условиях в вакуумноиндукционной печи ёмкостью 150 кг были выплавлены стали (табл. 1), Механические и коррозионные свойства исследованных составов после термической обработки по режиму: закалка с температуры и старение при температуре 425-450 С - представлены в табл. 2. Из данных, приведенных в табл. 2, видно, что предпагаемый состав позволяет повысить коррозионную стойкость перекрестных сварных швов под напряжением Gnn 100 кгс/мм в атмосфере 3%-ного NaCl более чем в 5 раз. Применение предлагаемой стали по- зволит изготовить и эксплуатировать сварные конструкций с высокими характеристиками прочности, вязкости.

5 114А405

пластичности и коррозионной стойкое- новой техники, повысить ресурс и нати, расширить номенклатуру изделий но- дежность иэделий в |,5 раза.

Химический состав исследовлнных сталей, нас,

t а в л м па I

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 1995 |

|

RU2077602C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Жаропрочный сплав | 2019 |

|

RU2700347C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| Нержавеющая сталь | 1986 |

|

SU1340213A1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2017 |

|

RU2693718C2 |

КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ, преимущественно для сварных констр кций, содержащая углерод, хром, никель, медь, молибден, ниобий, титан, кремний, марганед, церий, лантан, кальдий, железо, отличающая с я тем, что, с целью првьшения коррози- Изобретение относится к черной металлургии, в частности к коррозионно-стойким мартенситным сталям, обладающш высокой технологичностью в процессе горячей и холодной деформации и высокой коррозионной стойкостью в общеклиматических условиях, и может быть использовано в машиностроении для изготовления высоконагруясенных сварных конструкций, не требующих термической обработки после сварки. Известна сталь марки 08Х15Н5Д2Т, содержащая, мас.%: Углерод Не более 0,08 Хром14-15 онной стойкости под напряжением перекрестных сварных швов, она дополнительно содержит азот и иттрий при следующем соотношении компонентов, мас.%:. 0,03-0,08 Углерод 13-15 Хром 5,05-6 Никель 1,8-2,5 Медь 0,8-1,8 Молибден 0,03-0,45 Ниобий 0,02-0,15 Титан 0,05-0,7 Кремний 0., 1-1 Марганец 0,01-0,1 Церий 0,01-0,1 Лантан 0,01-0,1 Кальций 0,015-0,08 (Л Азот 0,01-0,1 Иттрий Остальное Железо при условии, что сумма содержаний углерода и азота меньше или равна 0,13. 5 iiiU 4iib 4-4,5 Никель :& 1,75-2,5 Медь Не более 0,6 Титан О Не более Марганец СЛ Не более 0,7 Кремний Остальное. Железо Однако пластические и вязкостные свойства стали невысоки, что делает невозможным применение стали для изготовления конструкций, например, методом холодной прокатки, испытывающих в процессе эксплуатации значительные ударные нагрузки. Наиболее близкой к предложенной является коррозионно-стойкая сталь

Механические и коррозионные свойства сталейТ ас лица

| Нержавеющая дисперсионно-твердеющая сталь | 1960 |

|

SU138263A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Нержавеющая мартен-ситно-стареющая сталь | 1971 |

|

SU380149A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-10-07—Публикация

1983-11-23—Подача