(54) УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО СНЯТИЯ ЗАУСЕНЦЕВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КРОМОК КАНАЛОВ | 2005 |

|

RU2303087C2 |

| Устройство для электрохимического снятия заусенцев | 1976 |

|

SU595108A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ | 2011 |

|

RU2504461C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО СНЯТИЯ ЗАУСЕНЦЕВ И СКРУГЛЕНИЯ КРОМОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 2017 |

|

RU2699140C2 |

| Способ изготовления и шаблон для электрохимического получения углублений в пазах охлаждающего канала детали | 2018 |

|

RU2699471C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2392097C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 1993 |

|

RU2069187C1 |

| Головка для электрохимикомеханической обработки | 1978 |

|

SU774892A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЧЕРВЯКОВ | 2004 |

|

RU2264280C1 |

| Устройство для электрохимикомехани-чЕСКОй ОбРАбОТКи | 1979 |

|

SU841890A1 |

I

Предлагаемое устройство относится к области электрохимической обработки металлов и сплавов и может быть использовано при снятии заусенцев с плоских деталей различной конфигурации и толщины.

Известно устройство для электрохимического снятия заусенцев с плоских деталей, в корпусе которого расположены электроды и диэлектрическая транспортирующая лента с посадочными местами для деталей, причем электрод выполнен в виде параллельных пластин, в промежутках между которыми на опорных втулках, подпружиненных упругими элементами, установлены токонепроводящие валики, прижимающие под катодом детали к посадочным местам диэлектрической транспортирующей ленты, в каж - дом из которых под деталью установлен анод 1.

Недостатком этого устройства является то, что невозможно установить межэлектродный зазор, меньщий наибольщего размера заусенца на детали, что не позволяет получать высококачественные детали и не обеспечивает высокой производительности.

Цель изобретения - повышение производительности и качества обработки.

Поставленная цель достигается тем, что катодное устройство выполнено в виде двух параллельно расположенных сеток, отверстия которых совмещены друг с другом и в них установлены токопроводящие элементы в форме тел вращения, причем верхняя сетка выполнена из токопроводящего материала с диаметром отверстий, равным диаметру элементов, а нижняя - из диэлектрического материала с диаметром отверстий, меньшим диаметра элементов. Расстояние между сетками равно радиусу элементов.

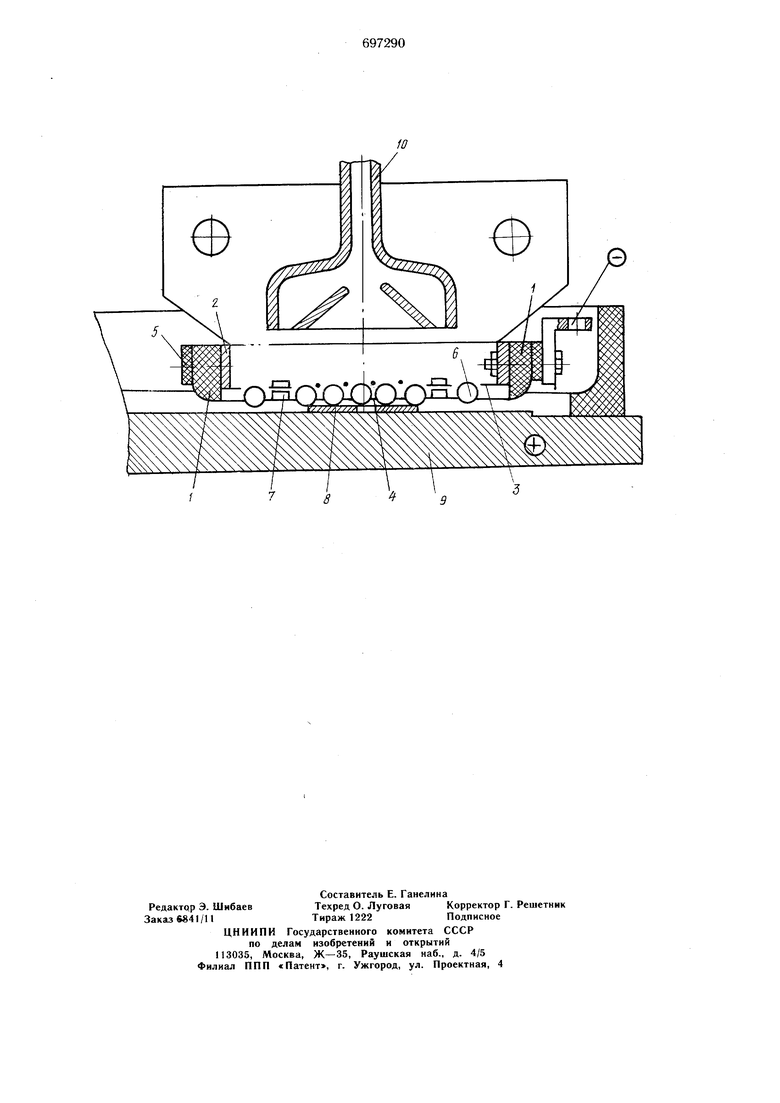

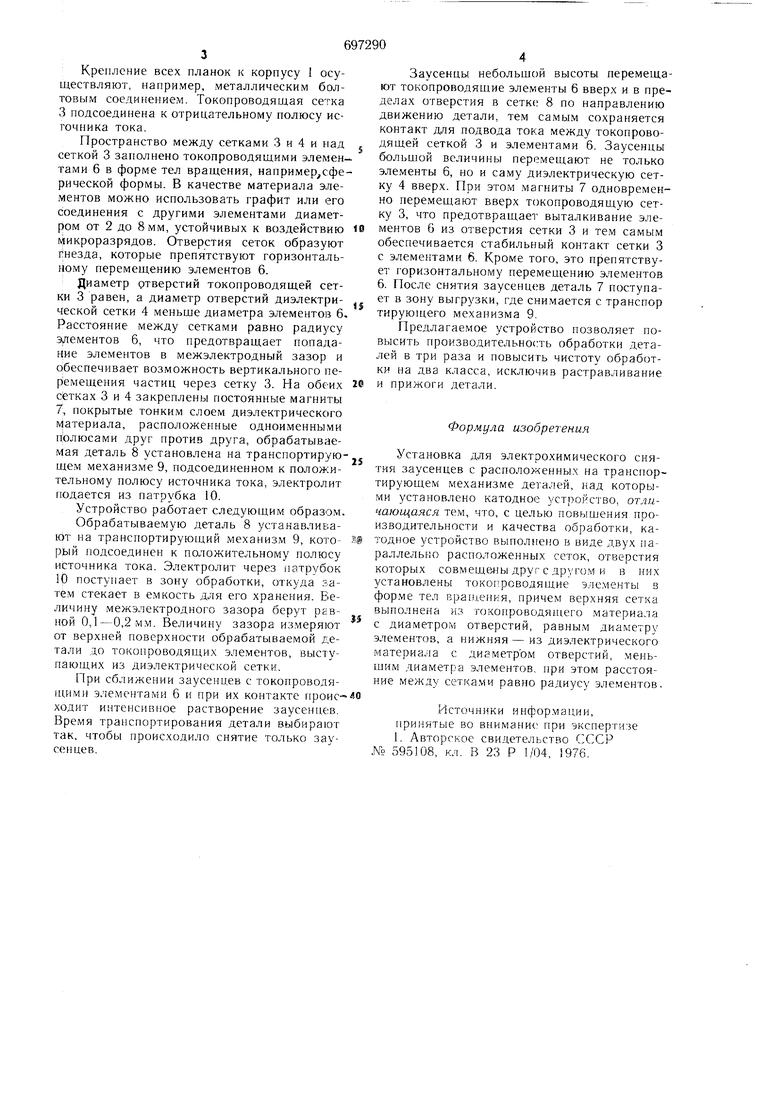

На чертеже представлен общий вид установки.

Установка содержит корпус 1, выполненный из диэлектрического материала. К корпусу изнутри прижимными металлическими планками 2 прикреплена эластичная сетка 3 из токопроводящего материала, снаружи диэлектрическими планками 5, эластичная сетка 4 из диэлектрического материала, так что отверстия сеток расположены одно над другим. Крепление всех планок к корпусу 1 осуществляют, например, металлическим болтовым соединением. Токопроводящая сетка 3 подсоединена к отрицательному полюсу источника тока. Пространство между сетками 3 и 4 и над сеткой 3 заполнено токопроводящими элементами 6 в форме тел вращения, например сферической формы. В качестве материала элементов можно использовать графит или его соединения с другими элементами диаметром от 2 до 8мм, устойчивых к воздействию микроразрядов. Отверстия сеток образуют гнезда, которые препятствуют горизонтальному перемещению элементов 6. Диаметр отверстий токопроводящей сетки 3 равен, а диаметр отверстий диэлектрической сетки 4 меньще диаметра элементо1з 6. Расстояние между сетками равно радиусу элементов 6, что предотвращает попадание элементов в межэлектродный зазор и обеспечивает возможность вертикального перемещения частиц через сетку 3. На обеих сетках 3 и 4 закреплены постоянные магниты 7, покрытые тонким слоем диэлектрического материала, расположенные одноименными полюсами друг против друга, обрабатываемая деталь 8 установлена на транспортирующе.м механизме 9, подсоединенном к положительному полюсу источника тока, электролит подается из патрубка 10. Устройство работает следующим образом. Обрабатываемую деталь 8 устанавливают на транспортирующий механизм 9, который подсоединен к положительному полюсу источника тока. Электролит через патрубок Ю поступает в зону обработки, откуда затем стекает в емкость для его хранения. Eleличину межэлектродного зазора берут равной 0,1-0,2мм. Величину зазора измеряют от верхней поверхности обрабатываемой детали до токопроводящих элементов, выступающих из диэлектрической сетки. При сближении заусенцев с токопроводящими э. ементами 6 и при их контакте проис ходит интенсивное растворение заусенцев. Время транспортирования детали выбирают так, чтобы происходило снятие только заусенцев. Заусенцы небольшой высоты перемещают токопроводящие элементы 6 вверх и в пределах отверстия в сетке 8 по направлению движению детали, тем самым сохраняется контакт для подвода тока между токопроводящей сеткой 3 и элементами 6. Заусенцы большой величины перемещают не только элементы 6, но и саму диэлектрическую сетку 4 вверх. При этом магниты 7 одновременно перемещают вверх токопроводящую сетку 3, что предотвращает выталкивание элементов 6 из отверстия сетки 3 и тем самым обеспечивается стабильный контакт сетки 3 с элементами 6. Кроме того, это препятствует горизонтальному перемещению элементов 6. После снятия заусенцев деталь 7 поступает в зону выгрузки, где снимается с транспор тирующего механизма 9 Предлагаемое устройство позволяет повысить производительность обработки деталей в три раза и повысить чистоту обработки на два класса, исключив растравливание и прижоги деталиФормула изобретения становка для электрохимического снятия заусенцев с расположенных на транспортирующем механизме деталей, над которыми установлено катодное устройство, отличающаяся те.м, что, с целью повыщения производительности и качества обработки, катодное устройство выполнено в виде двух параллельно расположенных сеток, отверстия которых совмещешы друг с друго.ад и в них установлены токопроводящие эле.менты в форме тел вращения, причем верхняя сетка выполнена из гокопроводящего материала с диаметро отверстий, равным диаметру элементов, а нижняя - из диэлектрического материала с диаметром отверстий, меньшим диаметра элементов., при этом расстояние между сетка.ми равно радиусу элементов. Источники инфор.мации, принятые во внимани(; при экспертизе 1. Авторское свидетельство СССР ЛЬ 595108, кл. В 23 Р 1/04, 1976.

Авторы

Даты

1979-11-15—Публикация

1978-05-03—Подача