1

Изобретение относитея к черной металлургий, конкретнее к сталеплавильному производству.

Для получения синтетических шлаков, применяемых при рафинировании стали в ковше, наиболее широко применяется шихта, состоящая из извести и технического глинозема 1. В последние годы была опробована выплавка синтетических шлаков из шихты с добавкой компонентов, являющихся не столь дефицитными, как глинозем, и способствующих снижению вязкости рафинировочных шлаков. Например, опробована :выплавка шлака из извести, плавикового шпата и ванадийсодержащего щлака 2.

В качестве прототипа взята шихта 3 для получения синтетического рафинировочного шлака, содержащая, вес. %:

Известь60-65

Плавиковый шпат10-15

Хромсодержащий высокоглиноземистый отход пропзводства синтетического каучука (катализатор К-5)20-25 при этом иоследпип компопеит содержпт, %: АЬОз 70-76 SiOs 6-9 СгаОз 11 - 14 Недостатком известной шихты является то, что имеющийся в составе шихты окисел хрома, повышая вязкость спптетического шлака, понижает его рафинирующую способность; вводимый в состав шихты плавиковый шпат вследствие высокой летучести не обеспечивает достаточно стабильных результатов по повышению рафиПИрующей способности шлака. Кроме того, плавиковый шпат дорог и дефицитен.

Целью изобретения является разработка шихты, которая обеспечивала бы получение дешевого шлака с достаточно малой вязкостью.

Для этого в шихту дополнптельпо вводят белый шла.м алюминиевого производства при следующем соотноиюнии компонентов, пес. %: Известь30-50

Хромсодержащий высокогллноземистый отход производства сиптетпческого каучука (каталпзатор К-5)20-40

Белый шлам алюминиевого производстваОстальноеБелый шлам алюминиевого производстка содержпт, %: СаО 25--30; SiOo 2,0-5,5; АЬОз 19-24; NaaO 6-10.

Наличие Na2O в составе шлама и введение его в шихту обеспечивает снижение вязкости шлака.

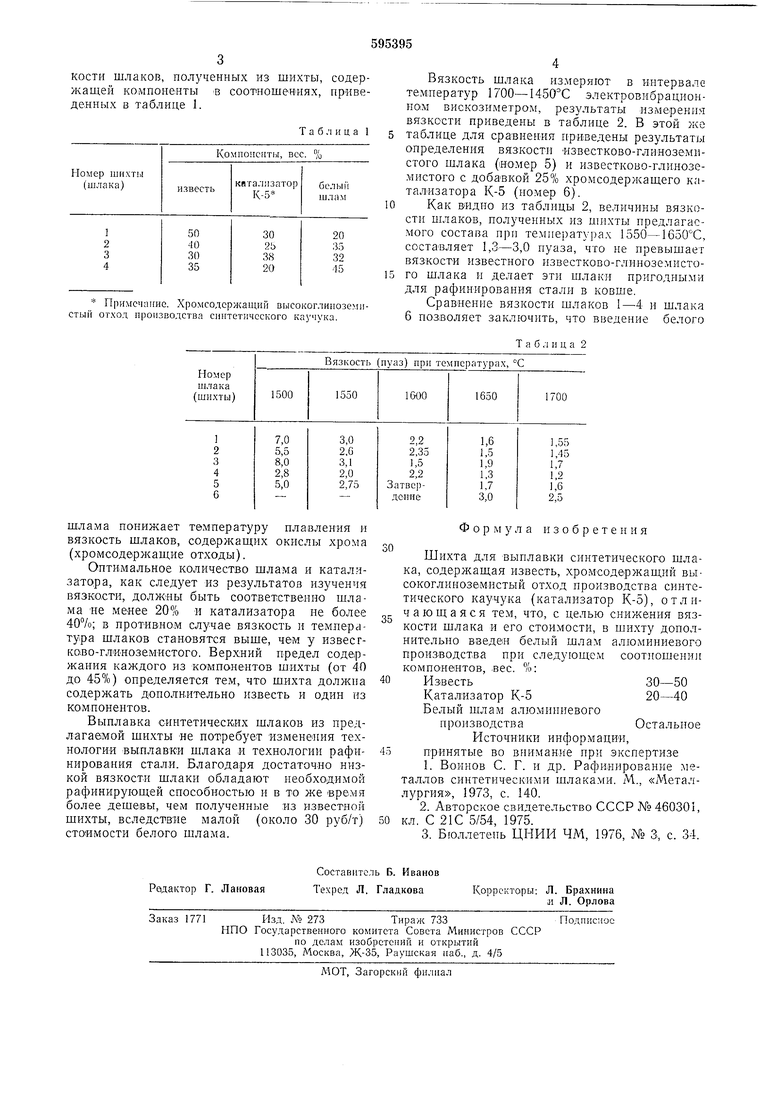

Целесообразность предлагаемого состава шихты определена путем исследования вязкости шлаков, полученных из шихты, содержащей компоненты В соотиошеннях, приведенных в таблице 1.

Таблица 1

Прямсчаггие. Хромсодсржащий высокоглипоземистый отход производства сиктетичсского каучука.

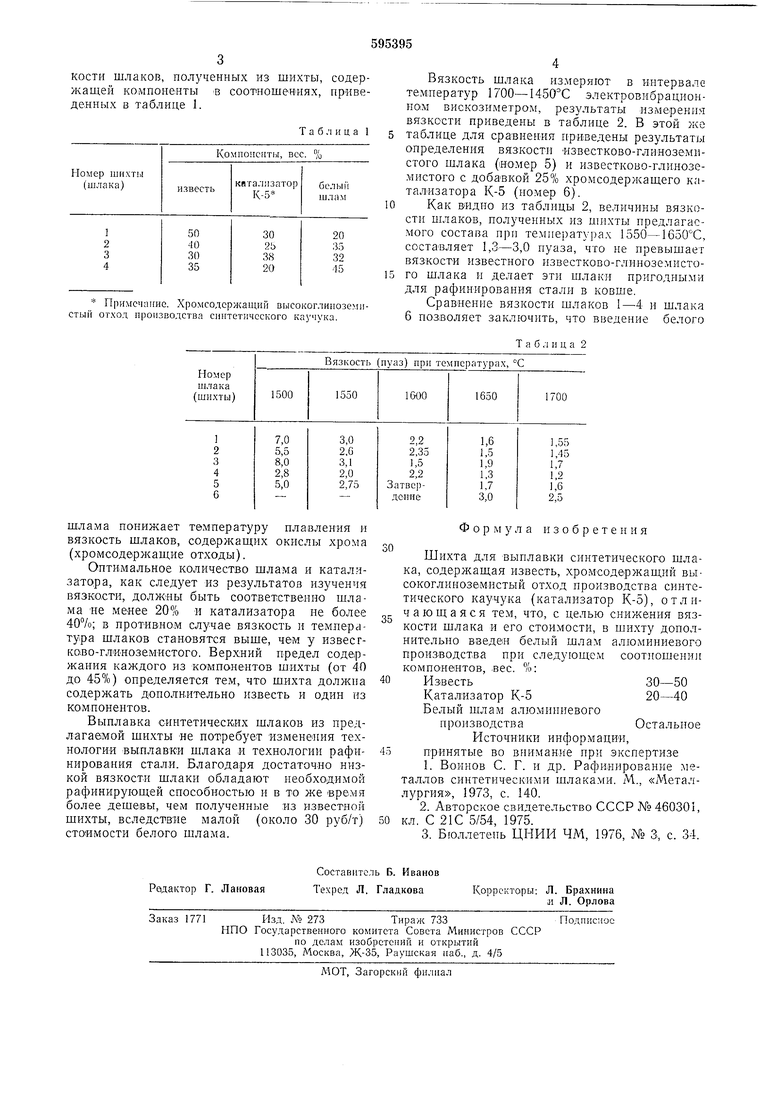

Вязкость (пуаз) при температурах, °С

Вязкость шлака измеряют в интервале температур 1700-1450°С электровибрационHQM вискозиметром, результаты измерения вязкости приведены в таблице 2. В этой же

таблице для сравнения гфиведены результаты определения вязкости известково-глиноземистого шлака (номер 5) и известково-глиноземистого с добавкой 25% хромсодержашего каталИзатора К-5 (номер 6).

Как видно из таблицы 2, величины вязкости шлаков, полученных из шихты предлагаемого состава при темиерату)ах 1550-1650 0, составляет 1,3-3,0 пуаза, что не превышает вязкости известного известково-глииоземистого шлака н делает эти шлаки пригодными для рафинирования стали в ковше.

Сравнение вязкости шлаков 1-4 и шлака 6 позволяет заключить, что введение белого

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Синтетический шлак для внепечной обработки хромсодержащих сталей | 1982 |

|

SU1101454A1 |

| Шихта для выплавки синтетического шлака | 1986 |

|

SU1339136A1 |

| Шихта для выплавки синтетического шлака | 1975 |

|

SU529222A1 |

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1988 |

|

SU1548216A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| Шихта для получения легирующего,раскисляющего и рафинирующего расплава | 1985 |

|

SU1275047A1 |

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| Шихта для получения рафинировочного шлака | 1980 |

|

SU933724A1 |

| МАТЕРИАЛ ДЛЯ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ШЛАКООБРАЗОВАНИЯ ПРИ ПРОИЗВОДСТВЕ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2031164C1 |

Авторы

Даты

1978-02-28—Публикация

1976-11-25—Подача