(54) ШЛАКООБРАЗУЮ111АЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Шлакообразующая смесь | 1981 |

|

SU1014648A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1983 |

|

SU1126366A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU933726A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Шлакообразующая смесь и способ ее получения | 1986 |

|

SU1357120A1 |

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ | 1992 |

|

RU2025197C1 |

| Экзотермическая шлакообразующая смесь | 1983 |

|

SU1177035A1 |

Изобретение относится к черной металлургии, в частности к разлнвке(стали в слйрси сверху.

Известна шлакообраэующая смесь для разливки стали, содержащая, вес.%:

Плавиковый шпат15;

Марганцевая руда20;

Силикатная глыба10;

Алюминиевый порошок12;

Доменный шлак43; iO

Недостаток смеси состоит в том, что при разливке стали из нее выделяются токсичные газысоединения фтора, и марганца, ухудшающие санитарно-гигиенические условия труда.

Известна «Ьакообразующая смесь для разливки стали, содержащая, вес.%:

Алюминиевый порошок8- 12

Ахпомомагниевый порошок4-6

Натриевая селитра10-15

Силикатная глыба15-30

Плавиковый uniaTШ-25

Доме1шый шлак15-50 Отработанный сварочный фкюс злектрошлакового

переплава10--20.

При этом отработанный флюс электрошлакового переплава может содержать, вес.%:

Фгористьш кальций60-70

Окись алюминияj 5-30

Окись кальция15-30 2

Недостаток этой смеси состоит в том, что для ее изготовления применяют материалы, содержащие соединения азота и фтора, которые при разливке стали вьщеляются в атмосферу и ухудшают санитарно-гигиенические условия труда.

Цель изобретения состоит в устранении токсичных выделений из шлакообразующей смеси при разливке стали.

Достигается эта цель использованием в смеси материалов, содержащих ограниченное количество токсичных соединений. В качестве таких материалов используют следующие, вес.%: Отработанный сварочный флюс.30-50

Доменный ншак40-60

Порошок алюминия8-15.

Можно использовать отработанный свароадый флюс следующего состава, вес.%:

Двуокись кремния38,32-42,12

Окись алюмин 1я1,00-3,12

8,56-10,60

35,97-37,88 4,80-5,26

1,52-2,85 ений 2,12-2,98 0,10-0,15 0,0-0,15

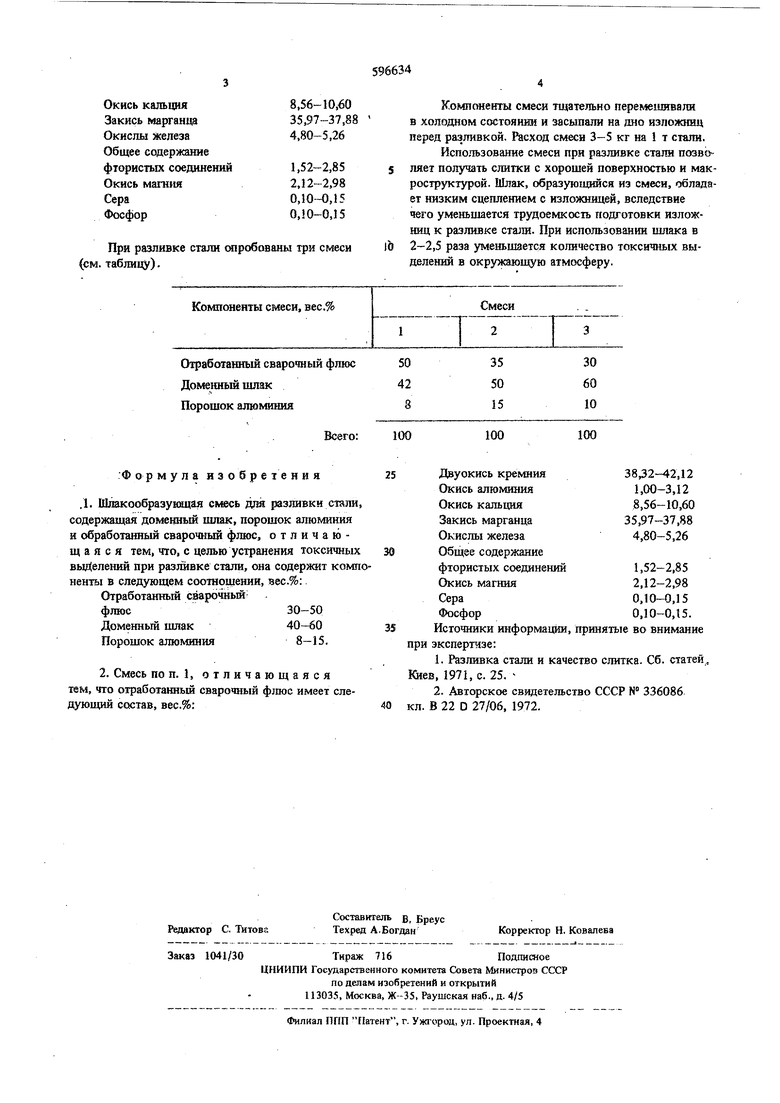

При разливке стали опробованы три смеси (см. таблицу).

Ф о р м у л а и 3 о б р е т е н и я

.1. Шлакообразующая смесь для разливки стали, содержащая шлак, порошок алюминия и обработанный сварочный флюс, отличающаяся тем, что, с целью устранения токсичных выделений при раздювке стали, она содержит компоненты в следующем соотношении, вес.%: Отработанный сварочныйфлюс30-50

Доменный шлак40-60

Порошок алюминия8-15.

Компоненты смеси тщательно перемешивали в холодном состоянии и засыпали на дно изложниц перед разливкой. Расход смеси 3-5 кг на 1 т стали.

Использование смеси при разливке стали позволяет получать слитки с хорошей поверхностью и макроструктурой. Шлак, образуюшлйся из смеси, обладает низким сцеплеиием с изложницей, вследствие чего уменьшается трудоемкость подготовки изложниц к разливке стшш. При использовании шлака в 2-2,5 раза уменьшается количество токсичных выделений в окрз жающую атмосферу.

Двуокись кремния38,32-42,12

Окись алюминия1,00-3,12

Окись калырш8,56-10,60

Закись марганца35,97-37,88

Окислы железа4,80-5,26

Общее содержание

фтористых соединений1,52-2,85

Окись магния2,12-2,98

Сера0,10-0,15

Фосфор0,10-0,15.

Источники информации, принятые во внимание экспертизе:

Авторы

Даты

1978-03-05—Публикация

1976-04-14—Подача