Изобретение относится к металлургии, а именно к составам и способам получения шлакообразую1цих материалов и смесей, используемых при разливке стали в изложницы сифонным способом. Цель изобретения - улучшение качества поверхности слитков, уменьшение содержания в стали неметалличес- ких включений и улучшение санитарно- гигиенических условий труда. I

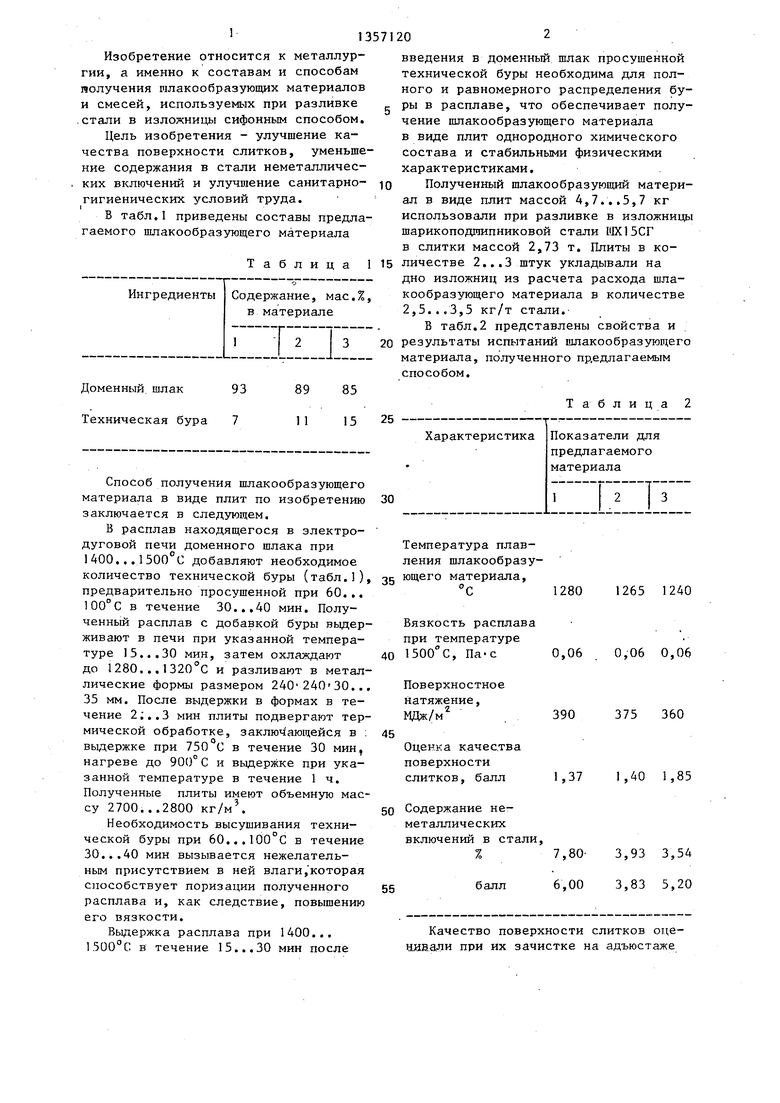

В табл,1 приведены составы предлагаемого шлакообразующего материала

Таблица

Способ получения шлакообразующего материала в виде плит по изобретению заключается в следующем.

В расплав находящегося в электродуговой печи доменного шлака при 1400...1500 С добавляют необходимое

количество технической буры (табл.1)

предварительно просушенной при 60... 100°С в течение 30...40 мин. Полученный расплав с добавкой буры выдерживают в печи при указанной температуре 15...30 мин, затем охлаждают до 1280...1320°С и разливают в металлические формы размером 240-24030.. 35 мм. После выдержки в формах в течение 2;..3 мин плиты подвергают термической обработке, заключающейся в выдержке при 750 С в течение 30 мин, нагреве до 900° С и выдержке при указанной температуре в течение 1 ч. Полученные плиты имеют объемную массу 2700. . .2800

Необходимость высушивания технической буры при 60...100°С в течение 30...40 мин вызывается нежелательным присутствием в ней влаги,которая способствует поризации полученного расплава и, как следствие, повышению его вязкости.

Выдержка расплава при 1400... в течение 15...30 мин после

введения в доменный шлак просушенной технической буры необходима для полного и равномерного распределения бу- f. ры в расплаве, что обеспечивает получение шлакообразующего материала в виде плит однородного химического состава и стабильными физическими характеристиками,

10 Полученный шлакообразуюшда материал в виде плит массой 4,7...5,7 кг использовали при разливке в изложницы шарикоподгаипниковой стали liJXlSCF в слитки массой 2,73 т. Плиты в ко- 15 личестве 2...3 штук укладывали на

дно изложниц из расчета расхода шлакообразующего материала в количестве 2,5...3,5 кг/т стали.

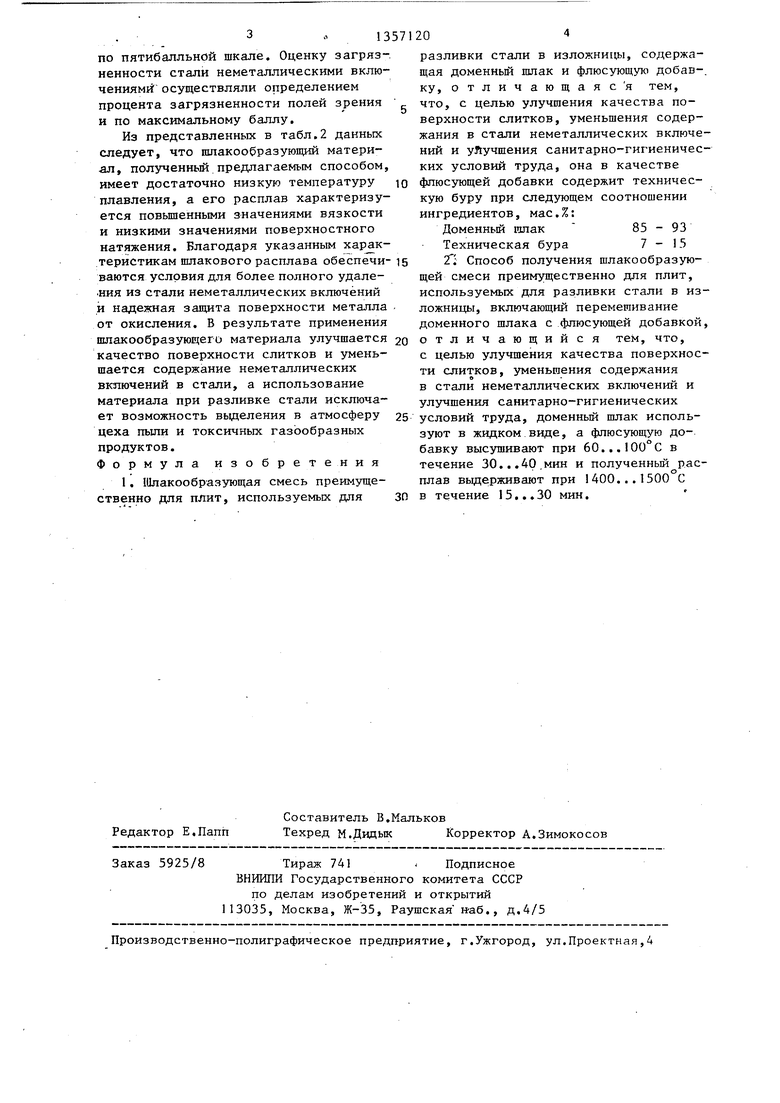

В табл.2 представлены свойства и

20 результаты испытаний шлакообразующего материала, полученного предлагаемым способом.

Таблица 2

Температура плавления шлакообразу1280

1265 1240

а

и.

0,06 0,06 0,06

390

375 360

1,37 1,40 1,85

Качество поверхности слитков оце- шанали при их зачистке на адъюстаже

.3 . 13

по пятибалльной шкале. Оценку загрязненности стали неметаллическими включениями осуществляли определением процента загрязненности полей зрения и по максимальному баллу.

Из представленных в табл,2 данных следует, что шлакообразующий материал, полученный предлагаемым способом, имеет достаточно низкую температуру плавления, а его расплав характеризуется повышенными значениями вязкости и низкими значениями поверхностного натяжения. Благодаря указанным теристикам шлакового расплава обеспечи- ваются условия для более полного удале- ния из стали неметаллических включений и надежная защита поверхности металла от окисления. В результате применения шлакообразующего материала улучшается качество поверхности слитков и уменьшается содержание неметаллических включений в стали, а использование материала при разливке стали исключает возможность вьщеления в атмосферу цеха пыли и токсичных газообразных продуктов. Формула изобретения

1, Шлакообразующая смесь преимущественно для плит, используемых для

Редактор Е.Папп Заказ 5925/8

Составитель В.Мальков

Техред М.Дидык Корректор А.Зимокосов

Тираж 741 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

204

разливки стали в изложни1№ 1, содержащая доменный шлак и флюсующую добавку, отличающаяся тем, что, с целью улучшения качества поверхности слитков, уменьшения содержания в стали неметаллических включений и улучшения санитарно-гигиенических условий труда, она в качестве флюсующей добавки содержит техническую буру при следующем соотношении ингредиентов, мас.%:

Доменный 1Ш1ак 85-93 Техническая бура 7-15 2Г; Способ получения шлакообразую- щей смеси преимущественно для плит, используемых для разливки стали в изложницы, включающий перемешивание доменного шлака с флюсующей добавкой отличающийся тем, что, с целью улучшения качества поверхности слитков, уменьшения содержания в стали неметаллических включений и улучшения санитарно-гигиенических условий труда, доменный шлак используют в жидком виде, а флюсующую добавку высушивают при 60...100 С в течение 30...40,мин и полученный расплав вьщерживают при 1400...1500 С в течение 15...30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь и способ ее получения | 1987 |

|

SU1608014A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Экзотермическая шлакообразующая смесь | 1983 |

|

SU1177035A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1675042A1 |

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ, ВКЛЮЧАЯ ПЕРЕРАБОТКУ ЮВЕЛИРНОГО ЛОМА И РАФИНИРОВАНИЕ ЗОЛОТА | 2013 |

|

RU2525959C1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Теплоизолирующая бестопливная шлакообразующая смесь для разливки нестареющих сталей | 1976 |

|

SU710767A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

Изобретение относится к области металлургии, а именно к составам и способам получения шлакообразую1цих материалов и смесей, используемых при разливке стали в изложницы сифонным способом. Цель изобретения - . улучшение качества поверхности слитков, уменьшение содержания в стали неметаллических включений и улучшение санитарно-гигиенических условий труда. Это достигается применением шла- кообразующего материала, содержащего доменный шлак, мас;%: 85...93 и техническую буру 7 ... 15, Способ получения шлакообразующего материала в виде плит заключается во введении в расплавленный доменный шлак технической буры, предварительно высупшнной О при температуре 60...100 С в течение 30...40 мин, выдержке полученного расплава при температуре 1400...1 . 1500°С в течение 15...30 мин, разливке его в формы и последующей термообработке полученных плит, Шлакообразу- ющий материал и способ его получения обеспечивают достижение цели изобретения благодаря оптима-пьному сочетанию физических свойств материала и его шлакового расплава, позволяющих более полно удалить из стали неметаллические включения, надежно завдитить поверхность металла от окисления. Применение материала безопасно с точки зрения пыле- и газовыделения. Расход материала 2,5...3,5 кг/т стали. 2 с.п. ф-лы, 2 табл. с S (Л ел ьо

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ШЛАКОВАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 1972 |

|

SU427777A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-07—Публикация

1986-03-05—Подача