1

Изобретение относится к металлургии и может быть использовано при разливке сталей и сплавов в изложницы сифонным способом или установках непрерывной разливки стали.

Известна шлакообразующая смесь, включающая, вес.%: древесный уголь 28-32, боксит 1-8, датолитовый концентрат - остальное 11.

Однако такая смесь хара1стеризуется недостаточными теплоизоляционными свойствами, приводящими к ухудшению тепловой работы прибыли, и, кроме того, она не обеспечивает высокого качества поверхности слитка.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является шлакообразующая смесь, включающая датолит и графит (углеродсодержащий матери ал) 2.

Недостатком данной смеси является науглероживание металла слитка в процессе его затвердевания, слабые теплоизоляционные свойства смеси, что

требует дополнительного обогрева прибыли, плавление смеси за счет тепла металла подстуживает зеркало металла в процессе разливки, что ухудшает качество поверхности слитка. Кроме того,графит обладает свойством окомковывать шлак, что также не способствует получению хорошей поверхности. Кроме того, летучесть графита в прбцессе изготовления смеси и в

10 процессе разливки приводит к загрязнению рабочих мест.

Цель изобретения - повышение качества поверхности слитков, повышение теплоизоляционных свойств смеси

5 и улучшение санитарно-гигиенических условий труда.

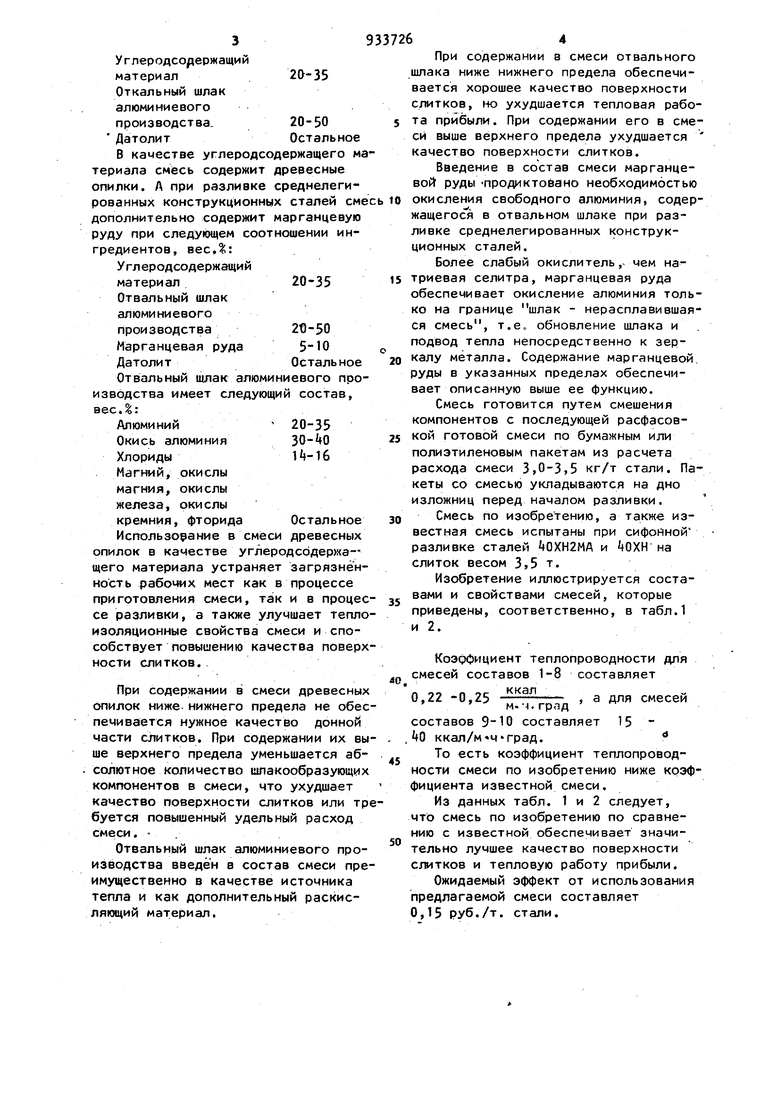

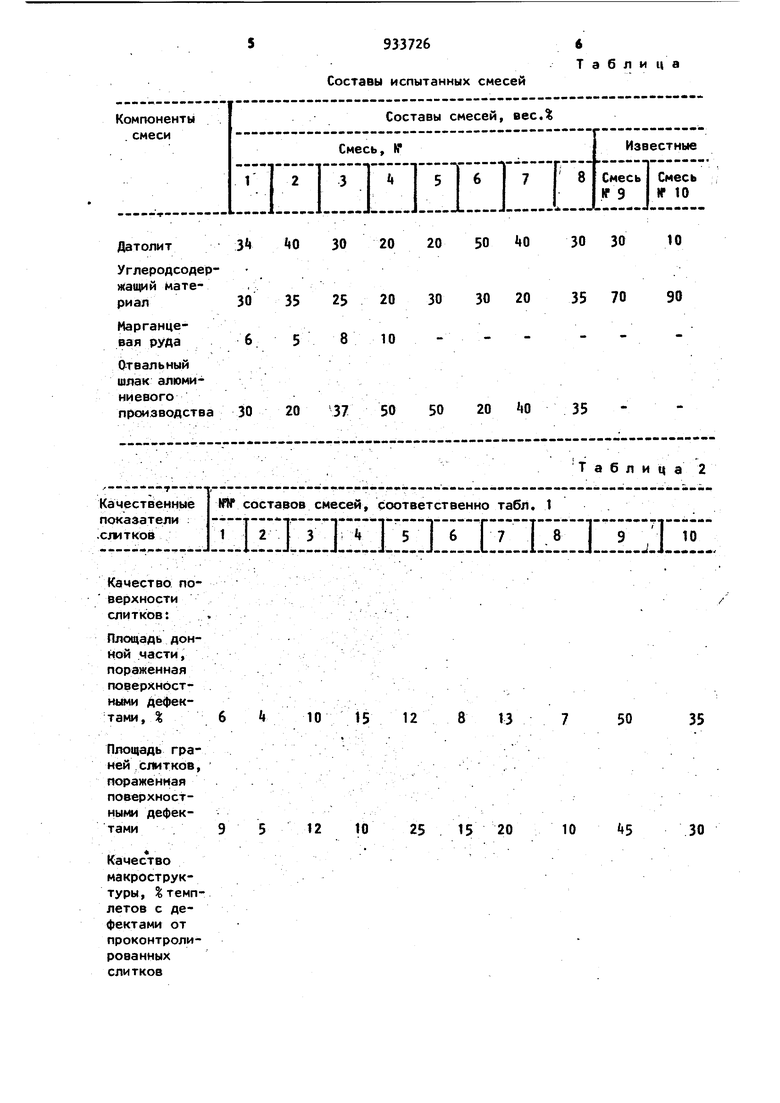

Для достижения поставленной цели шлакообразующая смесь для разливки стали, включающая датолит и углерод20содержащий материал, дополнительно содержит отвальный шлак алюминиевого производства при следующем соотношении ингредиентов, вес. Углеродсодержащий материал20-35 Откальный шлак алюминиевого производства. 20-50 ДатолитОстальное В качестве углеродсодержащего ма териала смесь содержит древесные опилки. Л при разливке среднелегированиых конструкционных сталей сме дополнительно содержит марганцевую РУДУ при следующем соотношении ингредиентов, весД: Углеродсодержащий материал20-35 Отвальный шлак алюминиевого производства 2С-50 Марганцевая руда ДатолитОстальное Отвальный шлак алюминиевого про изводства имеет следующий состав, весД: Алюминий 20-35 Окись алюминия ХлоридыН-Тб Магний, окислы магния окислы железа, окислы кремния, фторида Остальное Использование в смеси древесных опилок в качестве углеродсодержа- щего материала устраняет загрязнённость рабочих мест как в процессе приготовления смеси, так и в процес се разливки, а также улучшает тепло изоляционные свойства смеси и способствует повышению качества поверх ности слитков. При содержании в смеси древесных опилок ниже нижнего предела не обес печивается нужное качество донной части слитков. При содержании их вы ше верхнего предела уменьшается абсолютное количество шлакообразующих компонентов в смеси, что ухудшает качество поверхности слитков или тр буется повышенный удельный расход смеси. , Отвальный шлак алюминиевого производства введён в состав смеси пре имущественно в качестве источника тепла и как дополнительный раскисляющий материал. При содержании в смеси отвального шлака ниже нижнего предела обеспечивается хорошее качество поверхности слитков, но yxyдшaetcя тепловая работа прибыли. При содержании его в смеси выше верхнего предела ухудшается качество поверхности слитков. Введение в состав смеси марганцевой руды -продиктовано необходимостью окисления свободного алюминия, содержащегося в отвальном шлаке при разливке среднелегированных конструкционных сталей. Более слабый окислитель, чем натриевая селитра, марганцевая руда обеспечивает окисление алюминия только на границе шлак - нерасплавившаяся смесь, т.е. обновление шлака и подвод тепла непосредственно к зеркалу металла. Содержание марганцевой, руды в указанных пределах обеспечивает описанную выше ее функцию. Смесь готовится путем смешения компонентов с последующей расфасовкой готовой смеси по бумажным или полиэтиленовым пакетам из расчета расхода смеси 3,0-3,5 кг/т стали. Пакеты со смесью укладываются на дно изложниц перед началом разливки. Смесь по изобретению, а также известная смесь испытаны при сифойной разливке сталей ОХН2МА и ОХН на слиток весом 3,5т. Изобретение иллюстрируется составами и свойствами смесей, которые приведены, соответственно, в табл.1 и 2. КоэфОициент теплопроводности для смесей составов 1-8 составляет 0,22 -0,25 , а для смесей м-ч.град составов 9-10 составляет 15 ккал/мЧград. То есть коэффициент теплопроводности смеси по изобретению ниже коэффициента известной смеси. Из данных табл. 1 и 2 следует, 4Tt смесь по изобретению по сравнению с известной обеспечивает значительно лучшее качество поверхности сгмтков и тепловую работу прибыли. Ожидаемый эффект от использования предлагаемой смеси составляет 0,15 руб./т. стали. Составы испытанных смесей

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU859025A1 |

| Шлакообразующая смесь | 1978 |

|

SU719791A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1983 |

|

SU1126366A1 |

| Экзотермическая смесь | 1981 |

|

SU1026445A1 |

| Шлакообразующая смесь для разливки стали | 1983 |

|

SU1227316A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1167210A1 |

| Смесь для защиты поддонов и изложниц | 1980 |

|

SU931269A1 |

З ЙО 30 20 20 Датолит Углеродсодержащий мате30 35 25 20 30 риал Марганце6 5 8 10 вая руда Отвальный шлак алюминиевого30 20 37 50 50 производства Качественные показатели : .слитков

10 15

12 10

Таблица 2

10

8 13

12

50

35

25 15 20

30

10 №И составов смесей, соответственно табл. 1 :п111:Еп:Ег:п:о:1;г :: ; 50 Q 30 30 10 30 20 35 70 90 20 35

Верх слитка 0,0 0,0 0,0 0,0 0,0

Формула изобретения

аог 2:

Углеродсодержащий

материал20-35

Отвальный шлак

алюминиевого

производства . 20-50

ДатолитОстальное

леродсодержащего материала содержит древесные опилки.

Углеродсодержащий

материал20-35

Отвальный шлак

алюминиевого

производства 20-50

Марганцевая руда 5-10 ,

ДатолитОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-06-07—Публикация

1980-07-14—Подача