Изобретение относится к технике термической, термомеханической и термохимической обработки дисперсных материалов и может найти применение в энергетической, химической, пищевой, строительной и других отраслях промышленности.

Известна установка для термообработки дисперсных материалов во встречных струях, содержащая ряд последовательно установленных пар разгонных и отводных труб 1.

Эта установка работает следующим образом. Дисперсный материал подают в поток теплоносителя, который затем разветвляется на две разгонные трубы, направленные навстречу друг другу; после соударения струй газовавесь отводится по двум отводным трубам, расположенным под углом 90° к разгонным трубам; далее газовзвесь последовательно проходит через ряд аналогичных пар разгонных и отводных труб и поступает в устройство для отделения материала от газа.

Эта установка является наиболее близкой к изобретению по технической сущности и достигаемому результату.

Недостатками известной установки являются высокое гидравлическое сопротивление из-за большого количества поворотов потока и потери тепла в окружающую среду вследствие развитой поверхности труб, что влечет повышенные энергетические затраты, а также большие габариты установки, и требует выделения для нее значительной производственной площади.

Цель изобретения - снижение энергозатрат и повышение компактности.

Поставленная цель достигается тем, что участки разгонных и отводных труб в зоне встречи струй размещены концентрично один в другом.

Кроме того, наружные участки труб каждых двух смежных пар соединены между собой с образованием тороида вытянутой формы, а внутренние участки труб каждых двух соседних тороидов попарно соединены друг с другом.

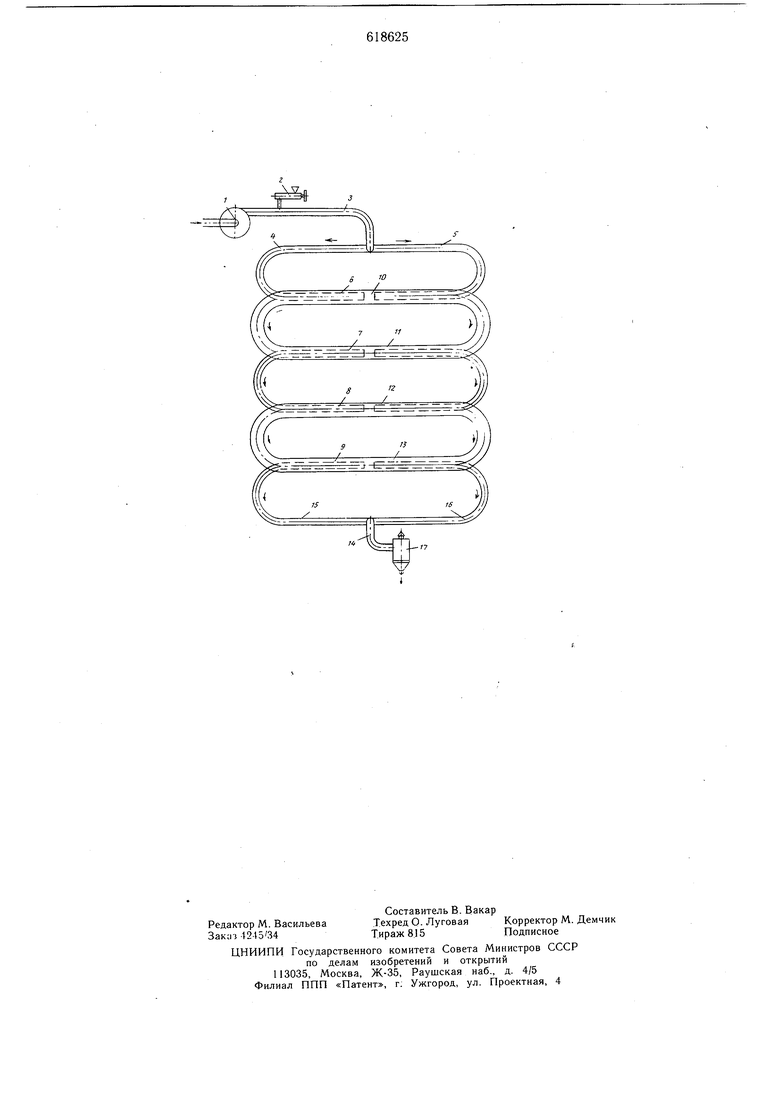

На чертеже схематически изображена описываемая установка.

Установка содержит воздуходувку 1, питатель 2 дисперсного материала, соединенный с магистральной трубой 3. Труба 3 соединена подводящими патрубками 4 и 5 с внутренней трубой (меньшего диаметра) 6, имеющей разрыв регулируемой величины в центральной части. Внутренние трубы 6-9

заключены н коаксиально расположенные наружные (большего диаметра) 10- 13 соответственно. Причем участки наружных и внутренних труб в зоне разгона и соударения потоков газовзвеси размещены концентрично один в другом. Наружные участки труб 10и 11, 12 и 13 соединены между собой, образуя вытянутые тороиды, а внутренние участки труб 7 и 8 двух соседних тороидов соединены между собой. Внутренняя труба 9 соединена с выводной трубой 14 отводными патрубками 15 и 16. Выводная труба 14 заканчивается циклоном 17, предназначенным для отделения обрабатываемого дисперсного материала от газа-теплоносителя.

Установка работает следующим образом.

Поток газа-теплоносителя после калорифера направляют с помощью воздуходувки 1 в магистральную трубу 3. В эту же трубу подают питателем 2 дисперсный материал, подлежащий термообработке. От магистральной трубы 3 по двум разведенным в противоположные стороны патрубкам 4 и 5 поток газовзвеси подают во внутреннюю трубу 6, выполняющую для первой ступени установки функцию разгонного канала. Разогнанный в трубе 6 дисперсный материал подвергают термической обработке в процессе возвратно-поступательного затухающего колебательного движения, создаваемого встречными струями в месте разрыва трубы 6. При уменьщении скорости материала в зоне встречи струй до критической (близкой к скорости питания) материал потоком газа выносится в межтрубное пространство, образованное концентрично расположенными внутренней 6 и наружной 10 трубами. Таким образом, кольцевой зазор между трубами 10 и 6 выполняет функции отводного канала в первой ступени установки. При транспортировании материала, направляемого в двух противоположных направлениях, в межтрубном пространстве и далее.по трубе 10, выполненной совместно с трубой 11 в виде вытянутого тороида, материал разгоняется в кольцевом канале между наружной трубой 11 и внутренней 7, выполняющей функцию разгонного канала второй ступени установки. В месте разрыва внутренней трубы 7 создаются кольцевыё встречные струи, в которых продолжается процесс колебательного движения и термообработка материала, начатая в первой ступени. Далее дисперсный материал .выносится по внутренней трубе 8, выполняющей функци.и отводной трубы, в i ретью

ступень установки и т.д. Таким образом, функции наружной и внутренней трубы по отнощению к разгону и отводу материала в каждой последующей ступени меняются на противоположные.

После завершения термообработки материал по внутренней трубе 9 и отводным патрубкам 15 и 16 направляют в выводную трубу 14, соединенную с циклоном 17, где осуществляют сепарацию материала от газа. Разгонные и отводные .каналы установки могут иметь поперечное сечение круглое, пря моугольное или, например, эллипсоидальной формы.

Описанная установка может быть использована для термической, термомеханической (например, сущки и дробления), а также термохимической обработки различных дисперсных материалов, твердых, пастообразных и жидких.

Эффективность описанной конструкции установки для обработки дисперсных материалов определяется уменьшением габаритов и производственных площадей, занимаемых установкой, в 2-5 раз; упрощением конструкции установки при существенном снижении ее гидравлического сопротивления; уменьшением на 20-50% потерь тепла в окружающую среду; увеличением времени пребывания и равномерности обработки материала в зонах встречи струй.

Формула изобретения

1.Установка для термообработки дисперсных материалов во встречных струях, содержащая ряд последовательно установленных пар разгонных и отводных труб. отличающаяся тем, что, с целью снижения энергозатрат и повышения компактности, участки разгонных и отводных труб в зоне встречи струй размещены концентрично один в другом.

2.Установка по п. 1, отличающаяся тем, что наружные участки труб каждых двух смежных пар соединены между собой с образованием тороида вытянутой формы, а внутренние участки труб каждых двух соседних тороидов попарно соединены друг с другом.

Источники информации, принятые во внимание при экспертизе:

1. Эльперин И. Т. и др. Процессы переноса во встречных струях газовзвеси, «Наука и техника, Минск, 1972, с. 37-38.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки дисперсных материалов | 1976 |

|

SU596792A2 |

| Установка для термообработки дисперсных материалов во встречных струях | 1976 |

|

SU606067A1 |

| Способ управления процессом термообработки материала | 1982 |

|

SU1079977A1 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1982 |

|

SU1071906A1 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU735885A2 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1984 |

|

SU1173141A2 |

| Способ сушки органических кристаллических материалов | 1985 |

|

SU1355846A1 |

| Установка для термообработки высоковлажных материалов | 1980 |

|

SU875934A1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1767303A1 |

| Установка для сушки дисперсных материалов | 1987 |

|

SU1768897A1 |

Авторы

Даты

1978-08-05—Публикация

1977-02-24—Подача