Изобретение относится к получению сверхтвердых материалов и может быть использовано при приготовлении деталей аппаратов высокого давления, а также абразивно-режущего инструмента.

Известны способы получения сверхтвердых компактов, включающие воздействие высокого давления и температуры на смесь алмазного порошка и металлического связующего [1].

Недостатками этих способов являются нарушение контактов алмазных зерен, скрытая микропористость, а следовательно, и низкая прочность получаемых компактов.

Наиболее близким к предлагаемому является способ получения алмазных компактов, включающий воздействие высокого давления и температуры на алмазный порошок и металлическое связующее, расположенное отдельными слоями [2].

Создание под давлением плотного алмазного каркаса и удаление газов путем направленной пропитки позволяет получать компакты с повышенными механическими свойствами.

Недостатком способа является незначительная высота получаемых компактов, определяемая пропитывающей способностью металлического связующего и размером зерна исходного сверхтвердого порошка. Из-за недостаточной высоты пропитки при сравнительно большом диаметре компакт приобретает вид тонкой пластинки. Компакт, изготовленный в аппарате высокого давления с диаметром рабочей камеры 75 мм при давлении 40-60 кбар из алмазного порошка зернистостью 3/5 мкм и связки, 55 мас.% Тi и 45 мас.% Cu, методом направленной пропитки, имеет вид тонкого диска 20 мм и высокой 5 мм. Так как детали из сверхтвердых материалов, будучи твердыми и хрупкими плохо работают на изгиб при нагрузке, это создает большие трудности при использовании тонких компактов в качестве конструкционного материала.

С целью увеличения размеров получаемых компактов, сверхтвердый порошок укладывают слоями с плотностью, уменьшающейся от поверхности контакта сверхтвердого порошка с металлическим связующим.

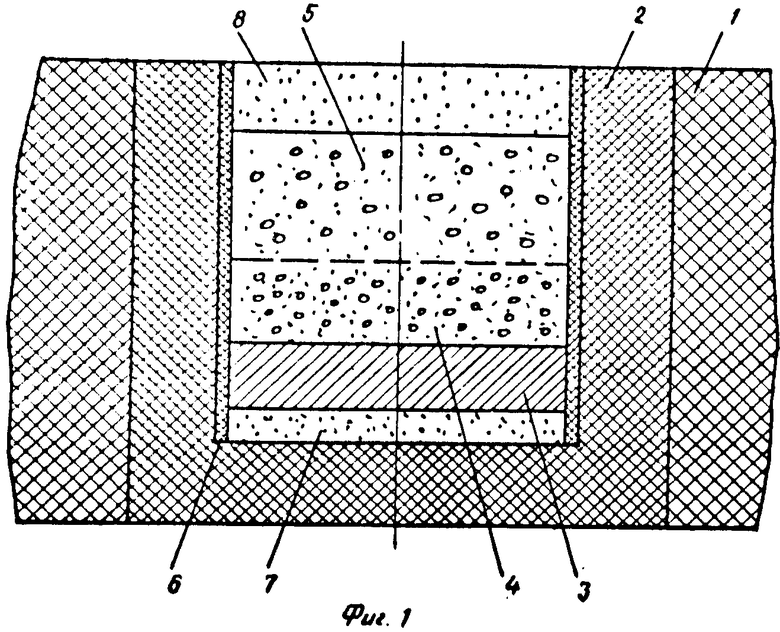

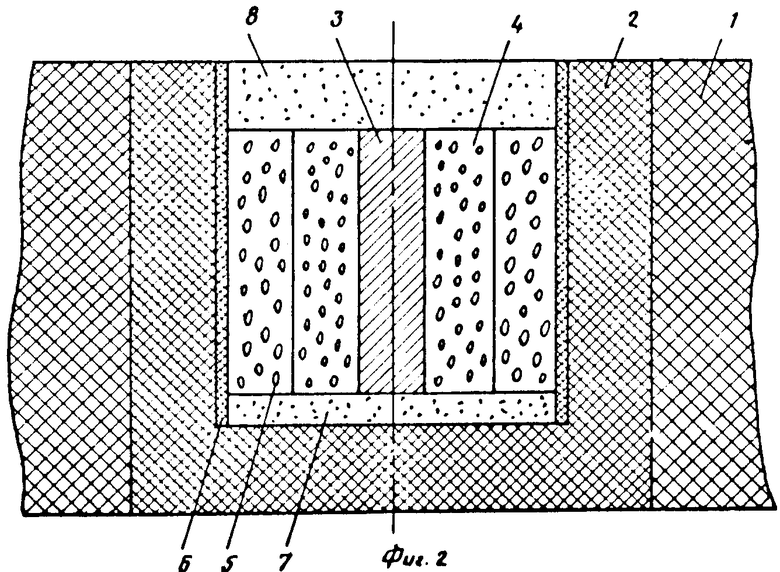

На фиг. 1 показан контейнер для осуществления предлагаемого способа с плоскими горизонтальными слоями металлического связующего и сверхтвердого порошка; на фиг. 2 - то же, с цилиндрическими концентрическими слоями металлического связующего и сверхтвердого порошка.

Способ осуществляется следующим образом.

В контейнер с расположенным в нем цилиндрическим нагревателем укладывают слой металлического связующего, затем располагают слои сверхтвердого порошка с различной плотностью. Сверху шихта закрывается крышкой из графита, от дна и от стенок шихта изолируется тонкими слоями электроизолирующих материалов, например, слюдой и нитридом бора.

П р и м е р 1. (фиг. 1). В контейнер 1 помещают нагреватель 2. На дно укладывают слой 3 металлического связующего, представляющий собой сплав на 55 мас. % Тi и 45 мас.% Сu. Поверх него укладывают слой 4, представляющий собой смесь алмазных порошков с размерами частиц 3/5 мкм и 10/14 мкм в соотношении 1: 5, высотой 5 мкм, и слой 5 из алмазного порошка с размером частиц 10/14 мкм высотой 7 мм. Из стенок шихта изолируется слоем 6 слюды, от дна - слоем 7 нитрида бора. Сверху шихта закрывается крышкой 8 из графита. Создают давление 45 кбар. Через нагреватель 2 пропускают ток, и шихту нагревают до 1200оС. Полученный компакт использовался в качестве пуансона в аппарате высокого давления.

П р и м е р 2. (фиг. 2). В контейнер 1 вставляют нагреватель 2, в который помещают металлические связующие 3 в виде прутка из сплава Ni-Тi-Сr, вокруг него концентрическими слоями укладывают порошок нитрида бора. Слой 4 представляет собой смесь порошка кубического нитрида бора с размерами частиц 5/3 мкм и 10 мкм в соотношении 1:3 толщиной 4 мм. Слой 5 из порошка с размером частиц 14 мкм толщиной 8 мм. От стенок шихта изолируется слоем слюды 6, от дна - слоем 7 нитрида бора, сверху шихта закрывается крышкой 8 из графита. Создают давление 50 кбар и шихту нагревают до 1250оС. Полученный компакт использовался при изготовлении деталей аппарата, например, втулки.

Размеры получаемых компактов не зависят от пропитывающей способности металлического связующего и от размеров зерен порошка, а ограничиваются только размерами реакционной зоны аппаратов высокого давления.

Компакты изготавливались диаметром 20 мм и высотой 12-13 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1984 |

|

SU1218568A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1985 |

|

SU1422512A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2098388C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2147972C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2118951C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

SU1418998A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1743229A2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2114803C1 |

СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ КОМПАКТОВ, включающий воздействие высокого давления и температуры на сверхтвердый, например, алмазный порошок, находящийся в контакте со слоем металлического связующего, отличающийся тем, что, с целью увеличения размеров получаемых компактов, сверхтвердый порошок укладывают слоями с плотностью, уменьшающейся от поверхности контакта сверхтвердого порошка с металлическим связующим.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения алмазных композиционных материалов | 1969 |

|

SU411724A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-15—Публикация

1974-07-04—Подача