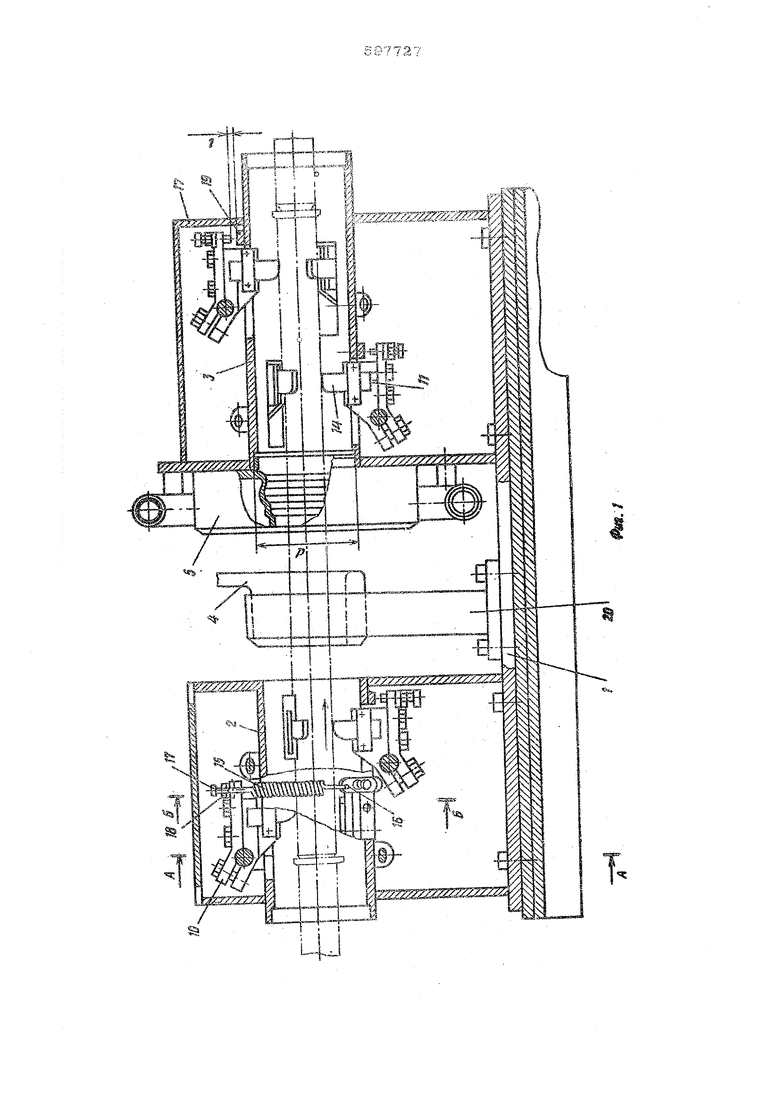

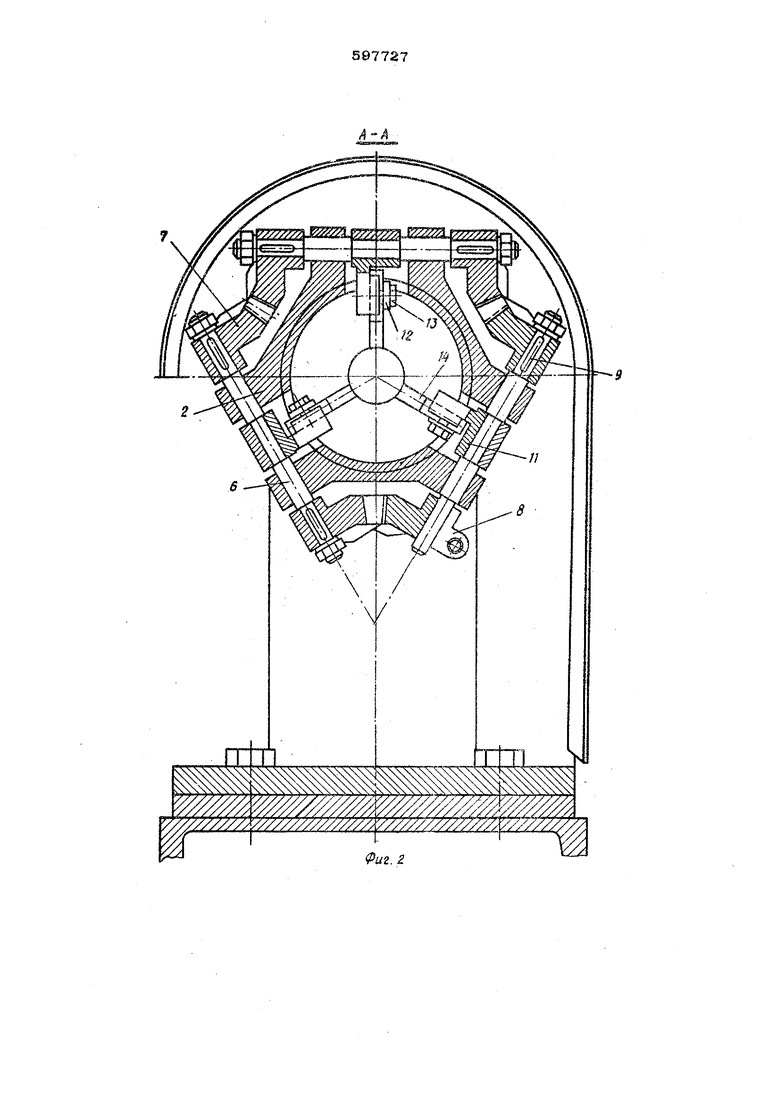

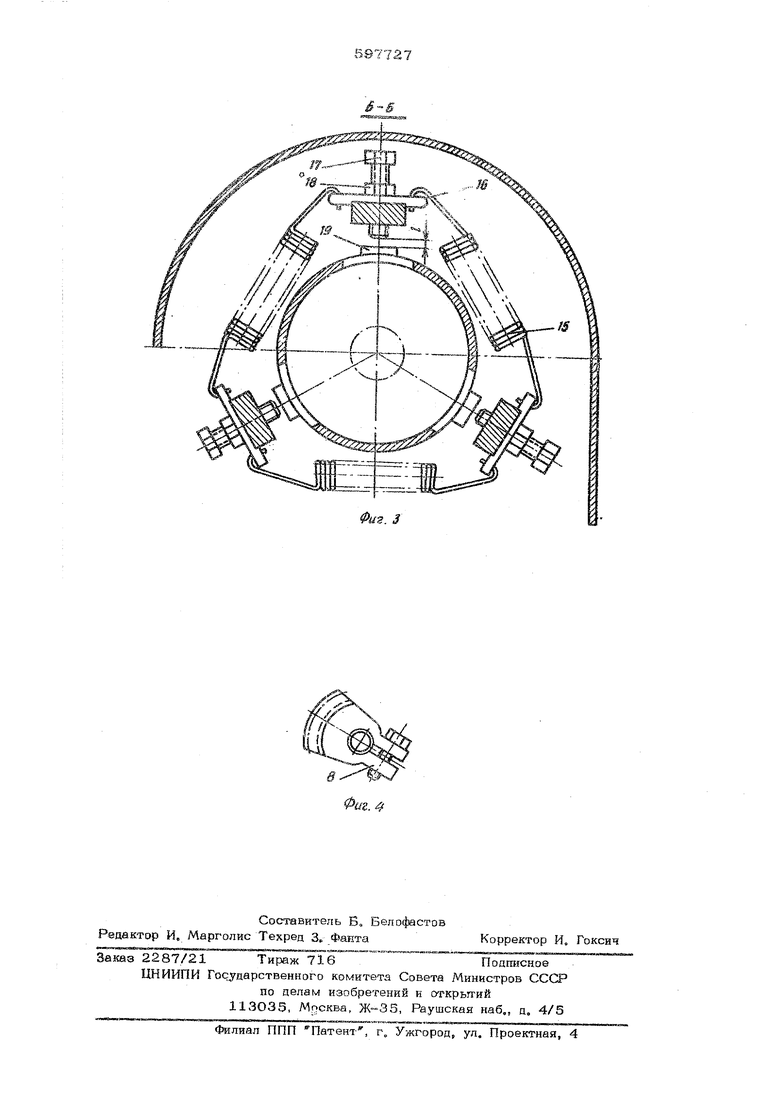

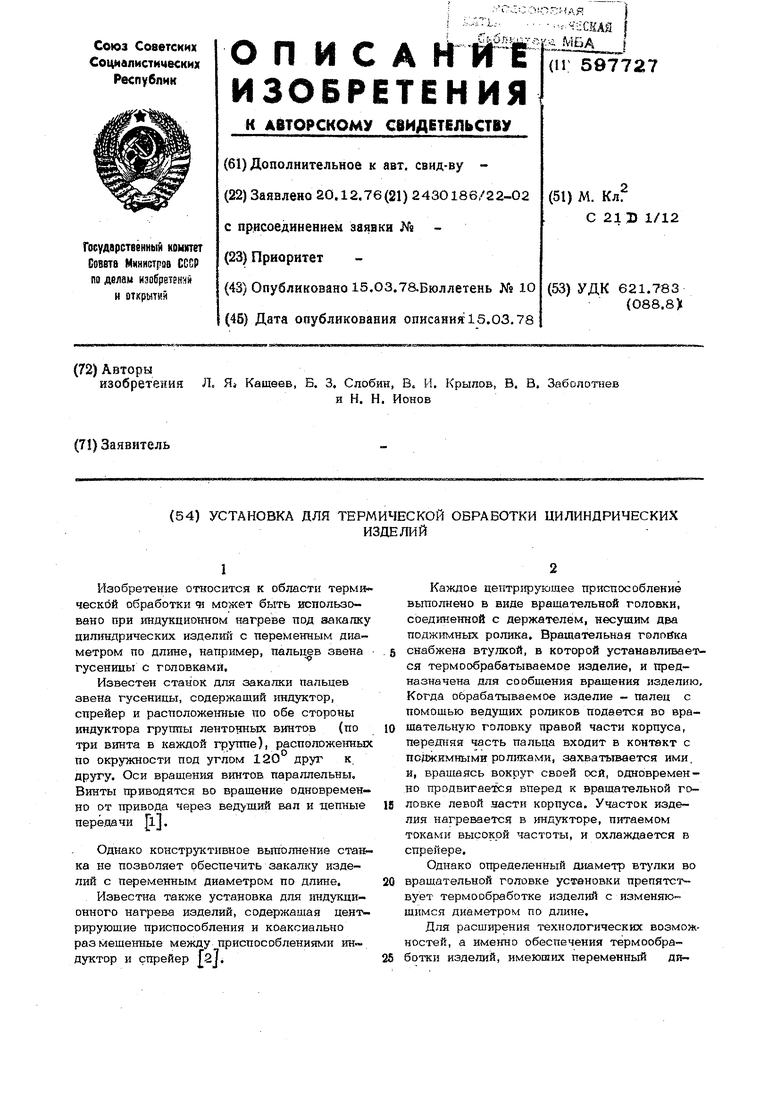

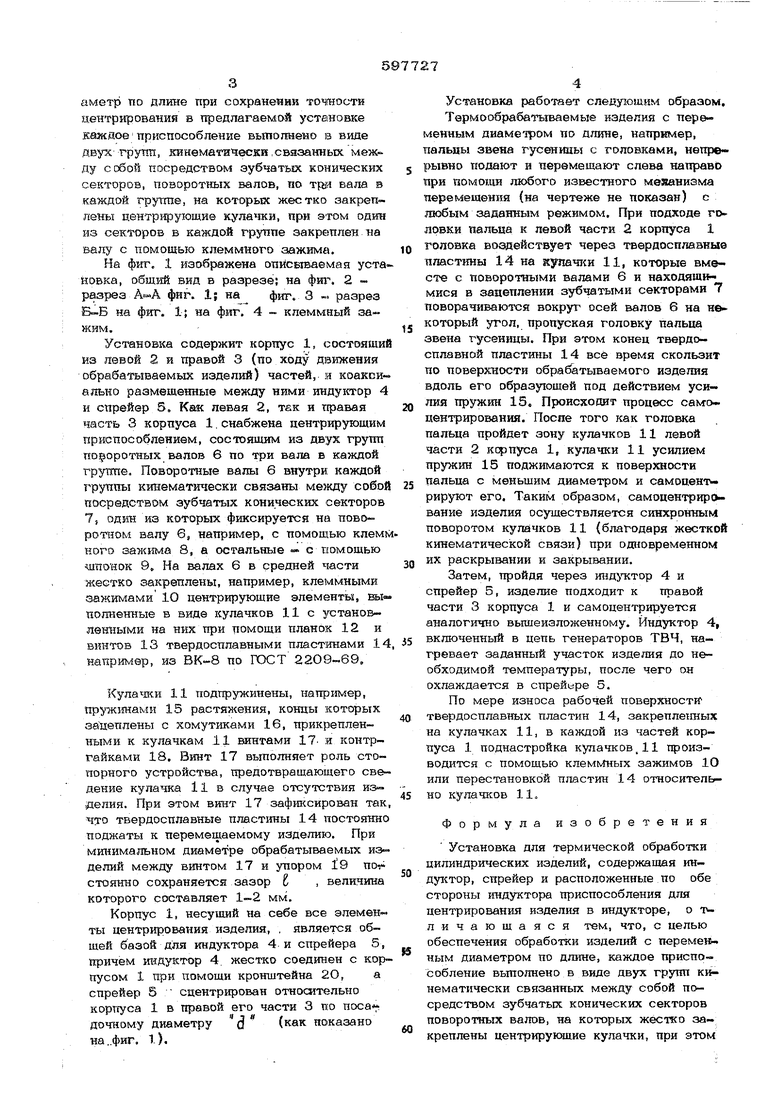

аметр по длине при сохранении точиости центрирования в ттредлагаемой установке каждое приспособление выполнено в виде двухrpjnttti, кинематически, связанных: между собой посредством зубчатых конических секторов, поворотных валов, по три вала в каждой группе, на которых жестко закреплены центр 1фующие кулачки, при этом один из секторов в каждой группе закреплен на валу с помощью клеммного зажима. На фиг. 1 изображена описвтаемая уста новка, общий вид Б разрезе; на фт 2 разреа фиг. 1 j на фиг. 3 -. разрез Б-Б на фиг. 1; на фиг. 4 - клеммный зажим. Установка содержит корпус 1, состоящий из левой 2 и правой 3 (по ходу движения обрабатываемых изделий) частей, и коаксиалько размещенные меяаду ними инду1сгор 4 и спрейер 5. Как левая 2, так и тфавая часть 3 корпуса 1. снабжена центрирующим приспособлением, состоящим из двух групп поз оротггых валов 6 по три вала Б каждой грутте. Поворотные валы 6 внутри каждой группы кинематически связаны между собой посредством зубчатых конических секторов 7s один из которых фиксируется на поворотном валу 6, например, с помощью клемм кого зажима 8, а остальные с Т омощью «iTEDHOK 9. На валах 6 в средней части жестко закреплены, например, клеммными зажимами 10 центрирующие элементы, ЕЫ попненные в виде кулачков 11 с 5 становлениыми на них при помощи планок 12 и винтов 13 твердосплавными пластинами 14 Hanpmvisp, из по ГОСТ 2209-69. Кулачки 11 подпружинены, например, пружинами 15 растяжения, концы которых залеплены с хомутиками 16, прикрепленными к кулачкам 11 винтами 17. и контргайками 18. Винт 17 выполняет роль стопорного устройства, ттредотвращающего сведение кулачка 11 в случае отсутствия из-, делия. При этом вшгг 17 зафиксирован так что твердосплавные пластины 14 постоянно поджаты к перемещаемому изделию. При минимальном диаметре обрабатываемых изделий между винтом 17 и упором 19 not стоЯННо сохраняется зазор 6 , величина которого составляет мм. Корпус 1, несущий на себе все элемен ты центрирования изделия, , является общей базой дяя индуктора 4 и спрейера 5, гфичем индуктор 4, жестко соединен с корпусом 1 при помощи кронштейна 2О, а спрейер 5 сцентрирован относительно корпуса 1 в тфавой его части 3 по дочному диаметру d (как показано на ..фиг. т). Установка работает следующим образом, Термообрабатьгеаемые изделия с ттеременным диамефом по длкне, например, пальны звена тусея шы с головками, непрерывно подают и перемешают слева направо при помощи известного мезганизма перемещения (на чертеже не показан) с любым заданным режимом. При подходе головки пальца к левой части 2 корпуса 1 головка воздействует через твердосп/швные пластины 14 на купачтш 11, которые вместе с поворотными валами 6 и находящимися в зацеплении зубчатыми секторами 7 поворачиваются вокруг осей валов 6 на некоторый угол, пропуская головку пальца звена гусеницы. При этом конец твердосплавной пластины 14 всё время скользит по поверхности обрабатьгеаемого изделия вдоль его образующей под действием усиЛИЯ пружин 15. Происходит процесс самоцентрирования. Поспе того как головка пальца пройдет зону кулачков 11 левой части 2 корпуса 1, кулачки 11 усилием пружин 15 поджимаются к поверхности с меньшим диаметром и самоценч Р«Р5™ ° образом, самоцентрирование изделия осуществляется синхронным поворотом кулачков 11 (благодаря жесткой кинематической связи) при од 1овременном их раскрывании и закрывании. Затем, пройдя через 4 и спрейер 5, изделие подходит к правой части 3 корпуса 1 и самоцентрируется аналогично вышеизложенному. Индуктор 4, включенный в цепь генераторов ТВЧ, нагревает заданный участок изделия до необходимой температуры, после чего он охлаждается в спрейире 5. По мере износа рабочей поверхностгг твердосплавных пластин 14, закрепле1шых на кулачках 11, в каждой из частей корпуса 1 поднастройка кулачков Д1 производится с помощью клемьЛ1ых зажимов 1О или перестановкой пластин 14 относитель но кулачков 11. Формула изобретения Установка для термической обработки цилиндрических изделий, содержащая индутстор, спрейер и расположенные по обе стороны 1тдуктора приспособления для центрирования изделия в индукторе, о тл и чающаяся тем, что, с целью обеспечения обрабо-пси изделий с переменным диаметром по дште, каждое приспособление вьшолнено в виде двух групп кинематически связанных между собой посредством зубчатых конических секторов поворотных валов, на которых жестко закреплены центрирующие кулачки, при этом

S6

одиы из секторов в каждое группе закреп-1. Авторское свидетельство CCCt

лен на валу с помошыо клеммиого зажима. 114368, кл. С 21 Б J./12, 1958,

Источникл информатв, тржяяты 9О . AioienToeaimae заявка Вештобри мание при экспертизе:кии Nr 126346О, кп. С 7 N , 1972.

597727

22 S/2222 -k22i22i

К

ш

Фиг.г

Й/г. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Автоматический станок для термической обработки цилиндрических деталей | 1975 |

|

SU631544A1 |

| Устройство для центрирования изделия при зажиме | 1981 |

|

SU1000158A1 |

| Устройство для выдачи заготовок | 1985 |

|

SU1417977A1 |

| ПОЛУАВТОМАТ ДЛЯ ПРИШИВАНИЯ ПУГОВИЦ С НОЖКОЙ ИЗ НИТИ | 1971 |

|

SU424928A1 |

| Устройство для сварки неповоротных стыков труб | 1978 |

|

SU770701A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И ЦЕНТРИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2142356C1 |

| Механизм центрирования и перемещения длиномерных заготовок | 1978 |

|

SU992165A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363868C1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

Авторы

Даты

1978-03-15—Публикация

1976-12-20—Подача