1

Изобретение относится к области термической обработки и может быть ис(1ояьзовано при поверхностной закалке с индукционным нагревом цилиндрических изделий.

Известен станок для закалки деталей/ содержащий механизм загрузки, станину с неподвижно установленным на ней индуктором и две горизонтальные каретки, расположенные на станине по обе стороны индуктора и несущие приспособления для центрирования и вращения детали, выполненные в виде пинолей с центрами и приводом вргицения l} .

Недостатком станка является низкая производительность из-за холостых возвратных перемещений кареток при разгрузке.

Известен также станок для закалки цилиндрических деталей, содержащий станину с неподвижно установленным на ней индуктором-спрейером, две горизонташьные каретки, расположенные на станине по обе стороны инг дуктора и несущие приспособления для центрирования и вращения детали, выполненные в виде центрирукидих втулок снабженных электромагнитным зажимом детали .

Недостатком этого станка является то, что приспособления для крепления и вращения детали не обеспечивают надежной передачи вращающейся детали с одной каретки на другую при непрерывном перемещении ее через индуктор.

Целью изобретения является повышение надежности передачи детали с

одной каретки на другую при непрерывном перемещении через индуктор и вращении ее вокруг оси, что позволило бы производить термообработку изделий как по всей длине, так и отдельных участков.

Цель достигается тем, что каждое приспособление для центрирования и вращения выполнено в виде двух параллельных горизонтальиых валков и снабжено подпружиненным рычагом с. прижимным роликом, при этом ось поворота рычага перпендикулярна оси ролика.

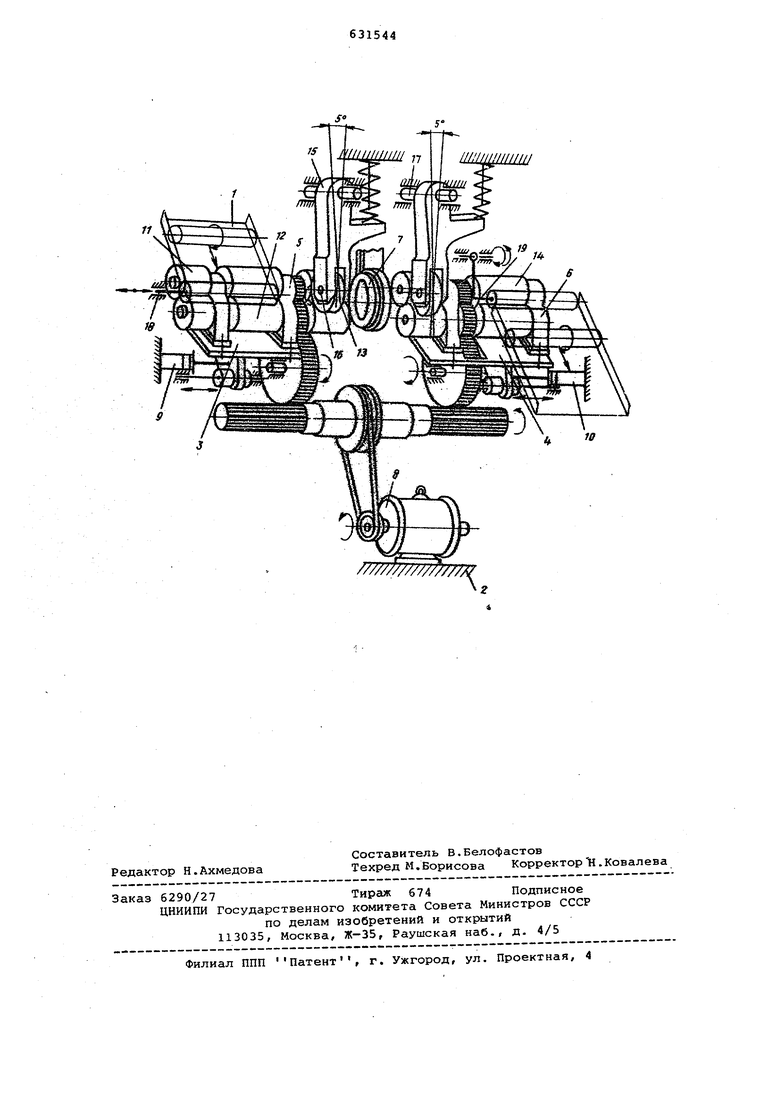

На чертеже изображен станок, общий вид.

Станок состоит из накопителя 1; станины 2, подвижных кареток левЪй 3 и правой 4, на которых смонтированы приспособления 5 и 6 для центрирооания вращения термообрабатываемой де

тали, индуктора-спрейера 7, электропривода 8 и гидроприводов 9 и 10.

Приспособления 5 для центрирования и вращения термообрабатываемой детали выполнено в виде двух вращаюfdHXCH валков 11, 12 и прижимного ролика 13. Приводные валки выполняют роль направляющих при приеме деталей из накопителя 1 и подаче их под прижимный ролик. Консольная часть приводных валков вместе с прижимным роликом служит для зажима и крепления детали в процессе термообработки.

Приспособление для вращения 6 смонтировано на каретке 4, расположенной по другую сторону иядуктора-спрейера. Оси приводных валков 14 смонтированы на разной высоте над основанием опор для обеспечения легкого удаления термообработанной детали. Электропривод 8 предназначен для вращения приводшах валков обеих кареток, а гидроприводы 9 и 10 - для сообщения кареткам рабочих подач и ускоренных перемещений. Прижимный ролик 13 смонтирован на подпружинен ном рычаге 15 и вместе с ким ставляет зажиг шый элемент тйпа эксцентрика. Боковая поверхность прижимного ролика, контактирующая с зажимаемой детгшью, представляет собой поверхность вращения, обраэукяаая которой соответствует профилю эксцентрикаг дуга окружности, логарифмическая спираль, архимедова спираль. Оси вращения 16 прижимного ролика развернуты в вертикальной плоскости на величину угла самоторможения (5®) с целью фиксации Детаяи. Этот разворот осуществляется путем поворота рычага 15 (а имеете с ним и ролика 13 с осью 16) вокруг оси 17, перпендикулярной оси 16.

Пригодные валки 11 и 12 полпруашненный рычаг IS с прижимньш,роликом 1 выполнены в одном корпусе приспособления для вращения детали.

Толкатель 18 и поворотный упор 19 смонтированы на станине станка и предназначены для загрузки и разгрузки деталей при Нолостых ходах кареток.

Автоматический станок работает следукацим образом.

В начале цикла обе каретки находятся а исходном положении у индуктора-епрейе а. Деталь, подлежащая термообработке, поступает на враадающиесй валки 11 и 12 из накопителя 1 и при ходе левой каретки 3 влево с исходного положения досылается толкателем 18 Под ормжйммый ролик 13 и зажимается ИМ.

В крайнем левом положении левой каретки деталь консольно закрепляется в приспособлении для вращения 5, после чего левая каретка совершает быстрый подвод термообрабатываемой детали к индуктору-спрейеру и рабочую подачу, в конце рабочей подачи свободный конец термообрабатываемой детали проходит под прижимный ролик правой каретки 4, после этого левая каретка отводится на ускоренной подаче назад, в крайнее левое положение, принимает иэ накопителя новую деталь и начинает следующий цикл.

В это время правая каретка продолжает перемещение детали на рабочей подаче через индуктор-спрейер, вытаскивая деталь из приспособления левой каретки.

В конце рабочей подачи правой каретки включается быстрый отвод ее до правого крайнего положения, подводится упор 19 и при реверсе гидропривода 10 правая каретка уходит в исходное положение, а упор 19 оставляет деталь на валках 14, откуДа она скатывается в выгрузной лоток.

Затем цикл повторяется, причем начало нового цикла для левой каретки устанавливается по команде от конечного выключателя так, что через индуктор-спрейер термообрабатываемае детали проходят одна за другой непрерывно с установленным зазором.

Ф зрмула изобретения

Автоматический станок для термической обработки цилиндрических деталей, содержащий механизм загрузки, станину с неподвижно установленным на ней индуктором-спрейером, две горизонтальные каретки, расположенные на станине по обе стороны индуктора и несущие приспособления для центрирования детали с приводом вращения и механизм выгрузки, отличающийся тем, что, с целью обеспечения надежной передачи детали с одной каретки на другую при непрерывном перемеаении через индуктор, каждое приспособление выполнено в виде двух параллельных горизонтальных валков и снабжено подпружиненным рычагом с прижимным роликом, при этом ось поворота рычага перпендикулярна оси ролика.

Источники информации, принятые во внимание при экспертизе:

1.Машиностроение, США, пер. с англ. т. 68, 7, март 1962, с.38.

2.Патент Франции 2068029, Мкл с 21 1 9/00, 1964.

/7///////////////Af г

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для термообработки длинномерных тонких деталей с постоянным сечением | 1990 |

|

SU1822426A3 |

| Устройство для закалки деталей с нагревом твч | 1978 |

|

SU681103A1 |

| Станок для закалки крупногабаритных деталей | 1985 |

|

SU1397503A1 |

| Устройство для закалки деталей с нагревом токами высокой частоты Мазура В.И. | 1984 |

|

SU1196387A1 |

| Станок для закалки цилиндрических деталей | 1985 |

|

SU1353827A1 |

| Устройство для термической обработки цилиндрических деталей | 1982 |

|

SU1090731A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

| Станок для закалки цилиндрических деталей | 1974 |

|

SU515802A1 |

Авторы

Даты

1978-11-05—Публикация

1975-10-20—Подача