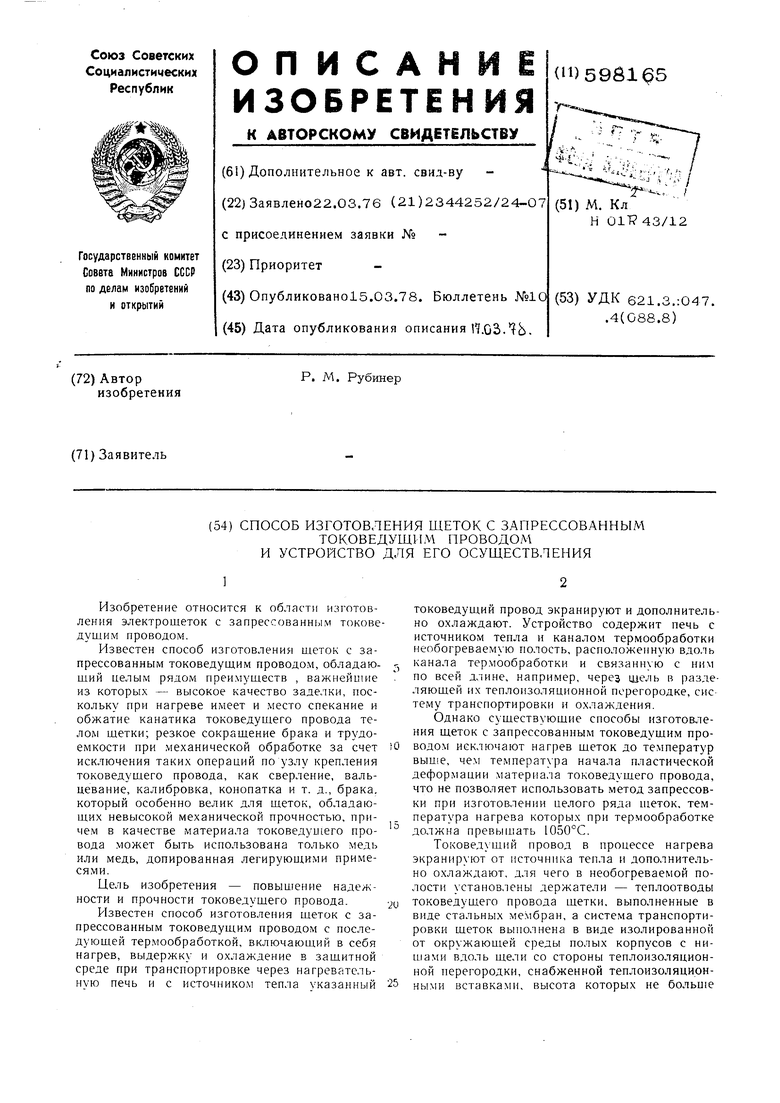

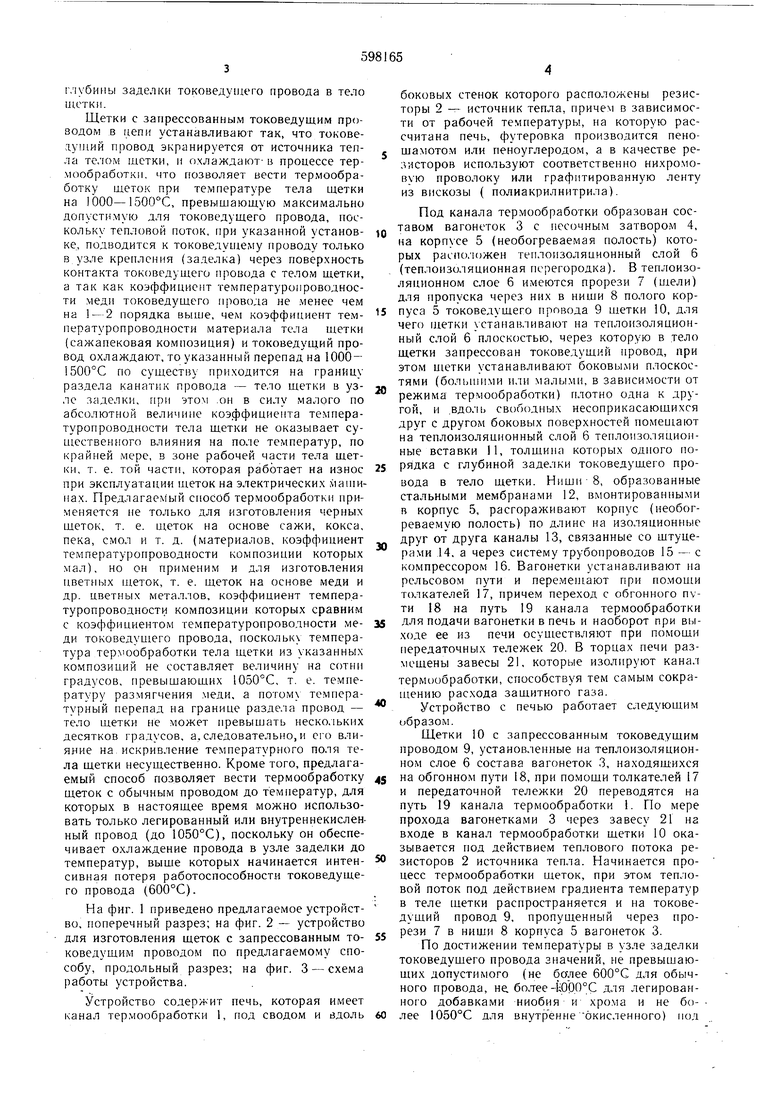

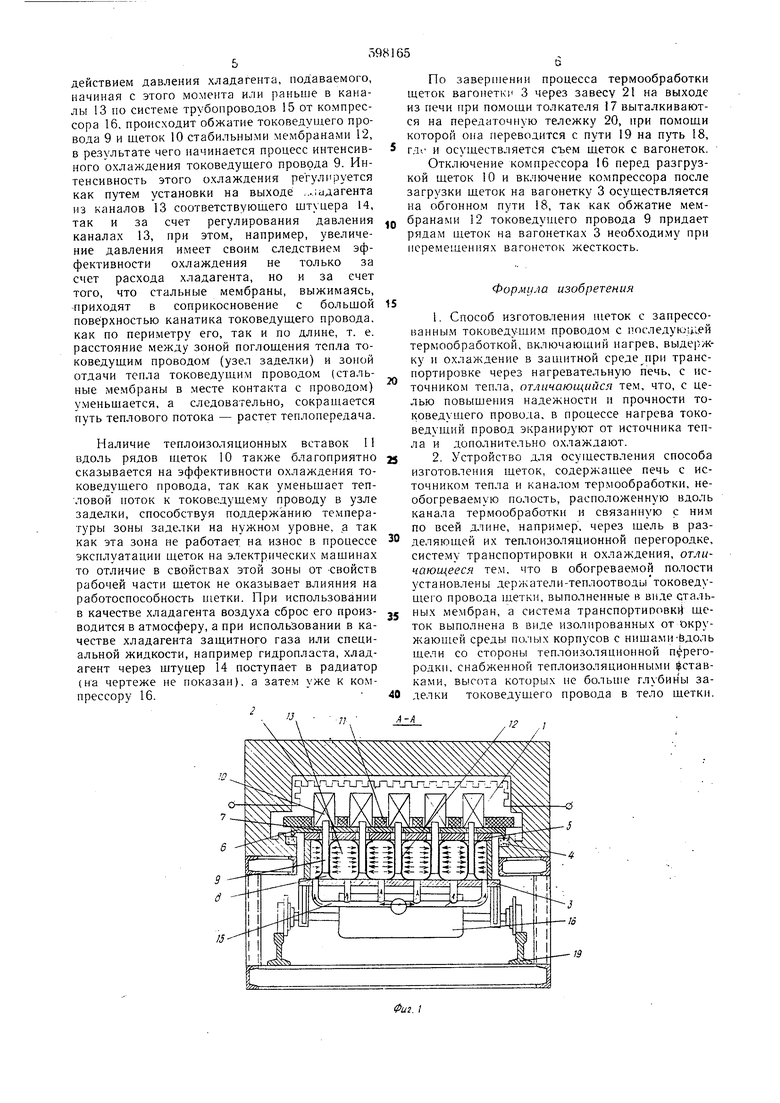

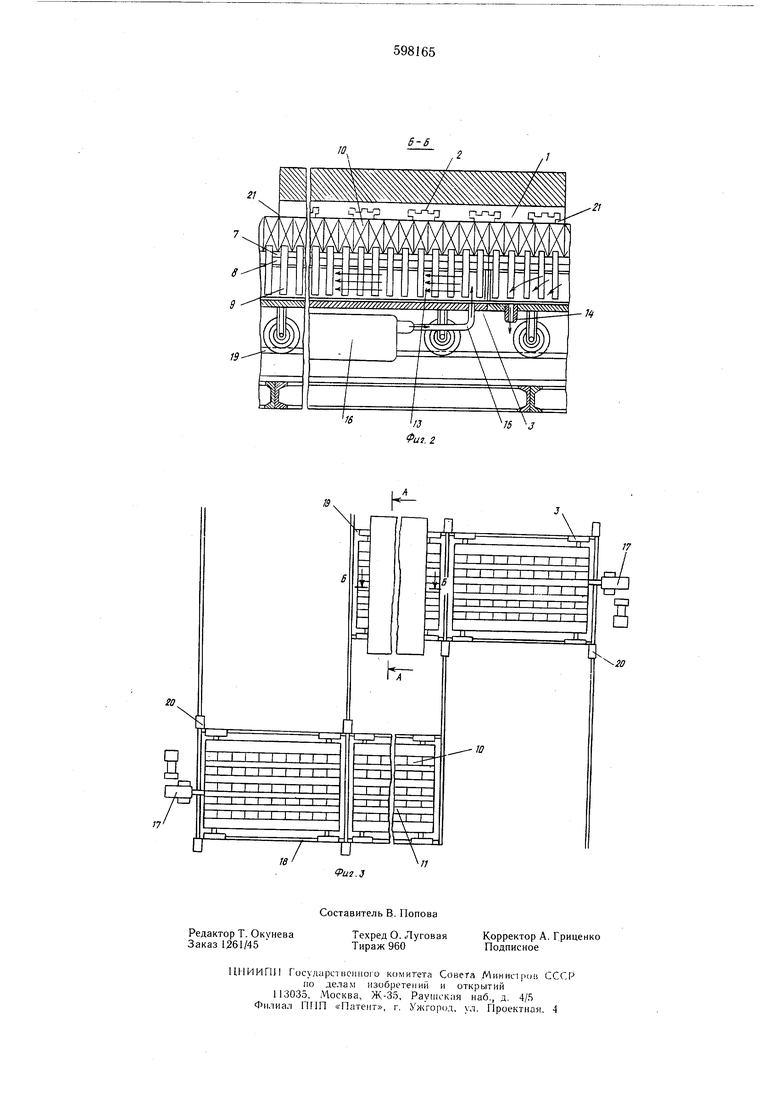

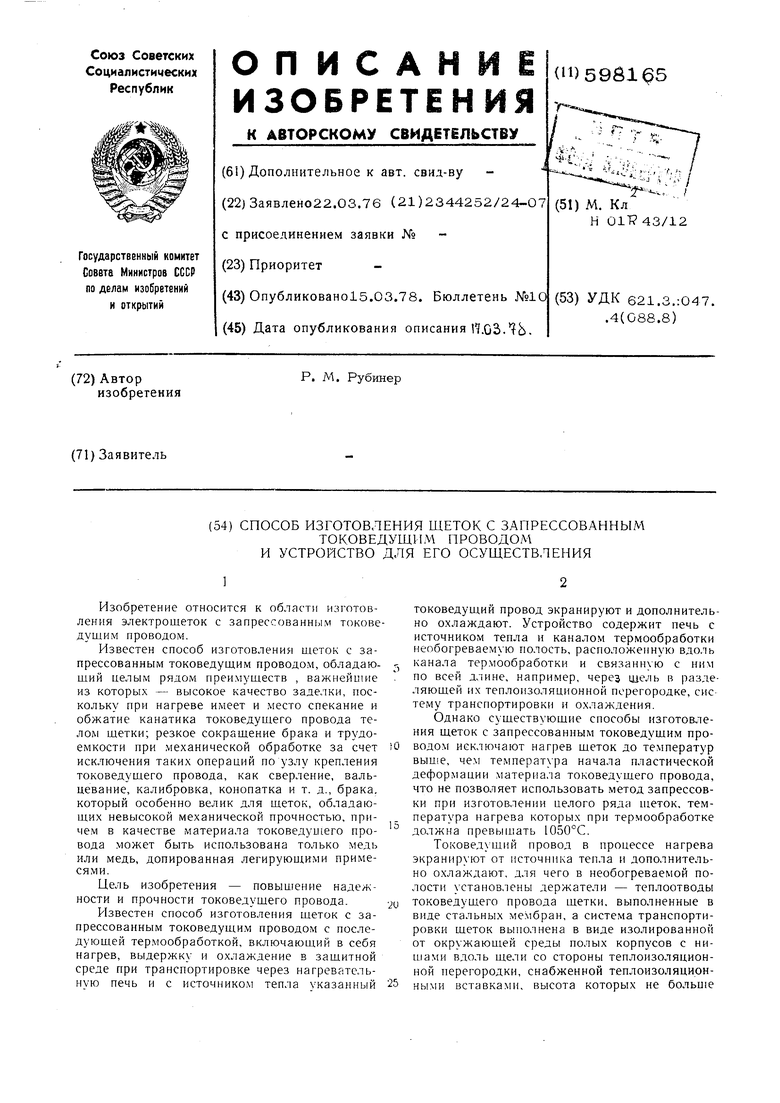

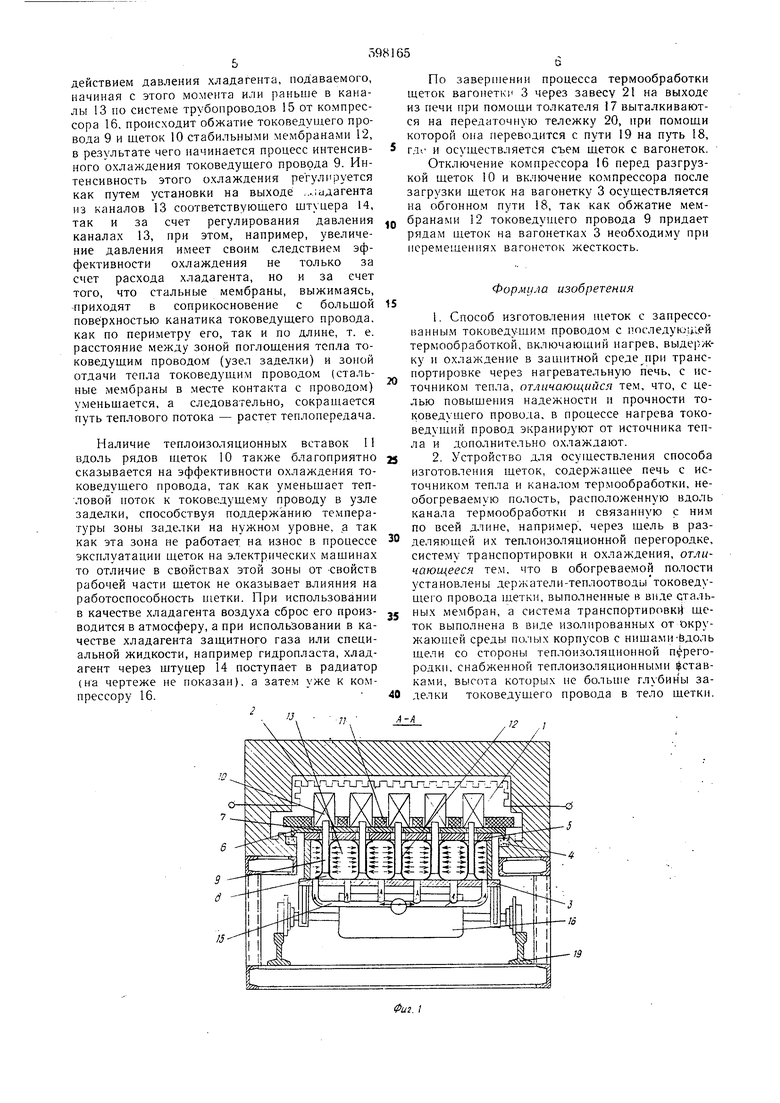

Изобретение относится к области изготовления электрошеток с запрессованным токове душим проводом. Известен способ изготовления шеток с запрессованным токоведущим проводом, обладаюший целым рядом преимуществ , важнейи1ие из которых - высокое качество заделки, поскольку при нагреве имеет и место спекание и обжатие канатика токоведушего провода телом шетки; резкое сокращение брака и трудоемкости при механической обработке за счет исключения таких операций по узлу крепления токоведушего провода, как сверление, вальцевание, калибровка, конопатка и т. д., брака, который особенно велик для щеток, об.тадающих невысокой механической прочностью, причем в качестве материала токоведущего провода может быть использована только медь или медь, допированная легируюпхими примесями. Цель изобретения - повышение надежности и прочности токоведущего провода. Известен способ изготовлеиия щеток с запрессованным токоведущи.м проводом с последующей тер.мообработкой, включаюш.ий в себя нагрев, выдержку и охлаждение в защитной среде при транспортировке через нагревательную печь и с источником тепла указанный токоведущий провод экранируют и дополнительно охлаждают. Устройство содержит печь с источником тепла и каналом термообработки необогреваемую полость, расположенную вдоль канала термообработки и связанную с ним по всей длине, например, через шель в разделяющей их теплоизоляционной перегородке, систему транспортировки и охлаждения. Однако существующие способы изготовления щеток с запрессованным токоведущим проводом исключают нагрев щеток до температур выше, чем температура начала пластической деформации материала токоведущего провода, что не позволяет использовать метод запрессовки при изготовлении целого ряда щеток, температура нагрева которых при термообработке должна превышать 1050°С. Токоведущий провод в процессе нагрева экранируют от источника тепла и дополнительно охлаждают, для чего в необогреваемой полости установлены держатели - теплоотводы токоведущего провода щетки, выполненные в виде стальных MeSi6paH, а система транспортировки щеток выполнена в виде изолированной от окружающей среды полых корпусов с нишами вдоль щели со стороны теплоизоляционной нерегородки, снабженной теплоизоляционными вставками, высота которых не больше глубины заделки токоведушего провода в тело щетки. Щетки с запрессованным токоведущим проводом в цепи устанавливают так, что токовеяулий провод экранируется от источника тепла телом тетки, и охлаждают- в процессе термообработки, что позволяет вести термообработку щеток при температуре тела щетки на 1000-1500°С, превыщающую максимально допустимую для токоведущего провода, поскольку тепловой поток, при указанной установке., подводится к токоведущему проводу только в узле крепления (заделка) через поверхность контакта токоведущего провода с телом щетки, а так как коэффициент температуропроводности меди токоведущего провода не менее чем на порядка выще, чем коэффициент температуропроводности материала тела щетки (сажапековая композиция) и токоведущий провод охлаждают, то указанный перепад на 1000 - 500°С по существу приходится на границу раздела канатик провода - тело щетки в узле заделки, при этом .он в силу малого по абсолютной величине коэффициента температуропроводности тела щетки не оказывает существенного влияния на поле температур, по крайней мере, в зоне рабочей части тела щетки, т. е. той части, которая работает на износ при эксплуатации щеток на электрических машинах. Предлагаемый способ термообработки применяется не только для изготовления черных щеток, т. е. щеток на основе сажи, кокса, пека, смол и т. д. (материалов, коэффициент температуропроводности композиции которых мал), но он применим и для изготовления цветных щеток, т. е. щеток на основе меди и др. цветных металлов, коэффициент температуропроводности композиции которых сравним с коэффициентом температуропроводности меди токоведущего провода, поскольку температура тер.мообработки тела щетки из указанных композиций не составляет величину на сотни градусов, превыщающих , т. е. температуру размягчения меди, а потому температурный перепад на границе раздела провод - тело щетки не может превыщать неско.1ькнх десятков градусов, а,следовательно,и его влияние на, искривление температурного поля тела щетки несущественно. Кроме того, предлагаемый способ позволяет вести термообработку щеток с обычным проводом до температур, для которых в настоящее время можно использовать только легированный или внутреннекисленный провод (до 1050°С), поскольку он обеспечивает охлаждение провода в узле заделки до температур, выще которых начинается интенсивная потеря работоспособности токоведущего провода (600°С). На фиг. 1 приведено предлагаемое устройство, поперечный разрез; на фиг. 2 - устройство для изготовления щеток с запрессованным токоведущим проводом по предлагаемому способу, продольный разрез; на фиг. 3 - схема работы устройства. Устройство содержит печь, которая имеет канал термообработки 1, под сводом и вдоль боковых стенок которого расположены резисторы 2 - источник тепла, причем в зависимости от рабочей температуры, на которую рассчитана печь, футеровка производится пенощамотом или пеноуглеродом, а в качестве резисторов используют соответственно нихромовую проволоку или графитированную ленту из вискозы ( полиакрилнитрила). Под канала термообработки образован составом вагонеток 3 с Fieco4Hb M затвором 4, на корпусе 5 (необогреваемая полость) которых распо.чожен теплоизоляционный слой 6 (теплоизоляционная перегородка). В теплоизоляционном слое 6 имеются прорези 7 (щели) для пропуска через них в нищи 8 полого корпуса 5 токоведущего провода 9 тетки 10, для чего Н1етки устанавливают на теплоизоляционный слой б плоскостью, через которую в тело щетки запрессован токоведущий провод, при этом щетки устанавливают боковыми плоскостями (большими или малы.ми, в зависимости от режима термообработки) плотно одна к другой, и .вдоль свободны.х несоприкасающихся друг с другом боковых поверхностей помещают на теплоизоляционный слой 6 теплоизоляционные вставки II, толщина которых одного порядка с глубиной заделки токоведущего провода в тело щетки. Нищи 8, образованные стальными мембранами 12, вмонтированными в корпус 5, расгораживают корпус (необогреваемую полость) по длине на изоляционные друг от друга каналы 13, связанные со щтуцерами 14, а через систему трубопроводов 15 - с компрессором 16. Вагонетки устанавливают на рельсовом пути и переметают при помощи толкателей 17, причем переход с обгонного пути 18 на путь 19 канала термообработки для подачи вагонетки в печь и наоборот при выходе ее из печи осуществляют при помощи передаточных тележек 20. В торцах печи размещены завесы 21, которые изолируют канал термообработки, способствуя тем самым сокращению расхода защитного газа. Устройство с печью работает следующим образом. Щетки 10 с запрессованным токоведущим проводом 9, установленные на теплоизоляционном слое 6 состава вагонеток 3, находящ-ихся на обгонном пути 18, при помощи толкателей 17 и передаточной тележки 20 переводятся на путь 19 канала термообработки 1. По мере прохода вагонетками 3 через завесу 21 на входе в канал термообработки щетки 10 оказывается под действием теплового потока резисторов 2 источника тепла. Начинается процесс термообработки щеток, при этом тепловой поток под действием градиента температур в теле щетки распространяется и на токоведущий провод 9, пропущенный через прорези 7 в нищи 8 корпуса 5 вагонеток 3. По достижении температуры в узле заделки токоведущего провода значений, не превыщающих допустимого (не балее 600°С для обычного провода, не. бояее-иООП°С для легированного добавками ниобия и хрома и не бо- лее 1050°С для внутренне -бкисленного) под действием давления хладагента, подаваемого, начиная с этого момента или раньше в каналы 13 по системе трубопроводов 15 от компрессора 16. происходит обжатие токоведущего провода 9 и щеток 10 стабильными мембранами 12, в результате чего начинается процесс интенсивного охлаждения токоведущего провода 9. Интенсивность этого охлаждения регулируется как путем установки на выходе ...;адагента из каналов l3 соответствующего щтуцера 14, так и за счет регулирования давления каналах 13, при этом, например, увеличение давления имеет своим следствием эффективности охлаждения не только за счет расхода хладагента, но и за счет того, что стальные мембраны, выжимаясь, ттриходят в соприкосновение с большой поверхностью канатика токоведущего провода, как по периметру его, так и по длине, т. е. расстояние между зоной поглощения тепла токоведущим проводом (узел заделки) и зоной отдачи тепла токоведущим проводом (стальные мембраны в месте контакта с проводом) уменьшается, а следовательно, сокращается путь теплового потока - растет теплопередача. Наличие теплоизоляционных вставок II вдоль рядов шеток 10 также благоприятно сказывается на эффективности охлаждения токоведущего провода, так как уменьшает тепловой поток к токоведущему проводу в узле заделки, способствуя поддержанию температуры зоны заделки на нужном уровне, а так как эта зона не работает на износ в процессе эксплуатации щеток на электрических машинах то отличие в свойствах этой зоны от -свойств рабочей части щеток не оказывает влияния на работоспособность щетки. При использовании в качестве хладагента воздуха сброс его производится в атмосферу, а при использовании в качестве хладагента защитного газа или специальной жидкости, например гидропласта, хладагент через штуцер 14 поступает в радиатор (на чертеже не показан), а затем уже к компрессору 16. По завершении процесса термообработки щеток вагонетки 3 через завесу 21 на выходе из печи при помощи толкателя 17 выталкиваются на передаточную тележку 20, при помощи которой она переводится с пути 19 на путь 18, и осуществляется съем щеток с вагонеток. Отключение компрессора 16 перед разгрузкой щеток 10 и включение компрессора после агрузки щеток на вагонетку 3 осуществляется на обгонно.м пути 18, так как обжатие мембранами 12 токоведущего провода 9 придает рядам щеток на вагонетках 3 необходиму при перемещениях вагонеток жесткость. Формула изобретения . Способ изготовления щеток с запрессованным токоведущим проводом с последующей термообработкой, включающий нагрев, выдерЖку и охлаждение в защитной среде при транспортировке через нагревательную печь, с источником тепла, отличающийся тем, что, с целью повышения надежности и прочности токоведушего провода, в процессе нагрева токоведущий провод экранируют от источника тепла и дополнительно охлаждают. 2. Устройство для осуществления способа изготовления щеток, содержащее печь с источнико.м тепла и каналом термообработки, необогреваемую полость, расположенную вдоль канала термообработки и связанную с ним по всей длине, например , через щель в разделяющей их теплоизоляционной перегородке, систему транспортировки и охлаждения, OT.IUчающееся тем. что в обогревае.мой полости установлены держатели-теплоотводытоковедущего провода щетки, выполненные в виде стальных мембран, а система транспортировки щеток выполнена в виде изолированных от окружающей среды по,1ых корпусов с нищами-йдоль щели со стороны теплоизоляционной п регородки. снабженной теплоизоляционными $ставками, высота которых не больше тубины заделки токоведущего провода в тело щетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлокерамических щеток | 1975 |

|

SU527785A1 |

| Способ изготовления электрических щеток | 1973 |

|

SU454622A1 |

| Способ изготовления неграфитируемых щеток с запрессованным проводом | 1973 |

|

SU481092A1 |

| Способ изготовления металлографитных щеток | 1977 |

|

SU624330A1 |

| Способ изготовления меднографитовых электрических щеток | 1982 |

|

SU1026213A1 |

| Способ крепления токоведущего провода к щетке | 1976 |

|

SU614485A1 |

| Способ изготовления щеток электрических машин | 1975 |

|

SU543066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2037231C1 |

| Способ изготовления неграфитируемых электрощеток | 1975 |

|

SU543067A1 |

| Туннельная печь | 1975 |

|

SU600371A1 |

Авторы

Даты

1978-03-15—Публикация

1976-03-22—Подача