Иэббретение относится к литейно му производству. Известен способ изготовления стержней и форм, включаюищй операции приготовления смесей, формовки стержнейи форм и последующего отверждения их при.тепловой обработке М . При использовании в качестве св зующего лигносульфонатов (сульфитный щелок, сульфитно-спиртовая бар да, бульфитно-дрожжевая бражка, жидкий лигнин) стержни и формы, полученные таким способом, имеют пониженную скорость отверждения, недостаточную термостойкость и про ность, повышенную газотворность. Известен способ приготовления связу|даего из лигносульфонатов и нефтепродуктов без эмульгаторов. П этом в качестве нефтепродуктов испольэуются тяжелые масла или битум При использовании этого связующего уменьшается продолжительность приготовления смесей, предотвращается образование газовых раковин и пористости в отливксск. Однако по свойствам, сообщаемым смесям при т ловой обработке стержней и форм, оно не обладает преимуществами по сравнению с лигносульфонатами. Это обусловлено тем, что тяжелые масла или битум не воздействуют на xapaiK тер отверждения лигносульфонатов при тепловой обработке стержней и форм, поэтому недостатки смесей, обусловленные свойствами лигносульфонатов, сохраняются. Наиболее близким к описываемому по технической сущности и достигаемому результату является способ изготовления стержней и форм при использовании лигносульфонатов в качестве свяэукяцего,, в соответствии с К9торым смесь приготавливают путе перемешивания огнеупорного наполните ля, глины огнеупорной, связующег на основе лигносульфонатов и легкогорючего растворителя, а именно ауйт-спирита или бензина, или этанола, или эфироальдегидной фракции формуют стержни и формы с последующим поджиганием их с поверхности з В таком способе используют связу щее на основе лигносульфонатов в сочетании с легкогорючими растворителями, в том числе светлыми нефтепродуктами, а именно уайт-спиритом или бензином, лигносульфонаты и светлые нефтепродукты взяты в весовом соотнетиении соответственно ,33-2,44). .Одной из операций при изготовленик стержней и форм является поджигание их с поверхности. Наличие открытого пламени в условиях литейного цеха ограничивает возможности применения данного способа ввиду существующих требований по технике безопасности. В то же время при замене операции поджигания стержней и форм операцией сушки их в сушилке стержни и формы характеризуются пониженной скоростью теплового от верждения и прочностью, а также повышенной газотворностью. Целью изобретения является повышение скорости отверждения и прочности и снижение газотворности стержней и форм.. Для этого предлагается способ изготовления литейных стержней и форм при использовании лигносульфонатов в качестве связующего, включгиощий приготовление смеси, формообразование и отверждение стержней и . форм посредством тепловой обработки, который отличается тем, что связующее на основе лигносульфонатов предварительно смешивают со светлыми нефтепродуктами, а именно уайт-спиритом или бензином, с последующей тепловой обработкой стержней и форм при 275-325°С. Для осуществления предлагаемого способа предлагается связующее на основе лигносульфонатов и легкО летучих растворителей - светлых нефтепродуктов, а именно уайт-спирита или бензина, ингредиенты которого взяты в количественном соотношении соответственно 1:(0,0250,125). При тепловой обраб.отке лигносульфонаты конденсируются со светлыми нефтепродуктами и образуют полимеры повышенной термостойкости. Повыиенная термостойкость обуславливает возможность повышения температуры тепловой обработки стержней и форм и увеличение тем самым скорости их отверждения. При конденсации лигносульфонатов со светлыми нефтепродуктами в процессе тепловой обработки стержней и форм отверждающаяся стеклообразная пленка связующего последовательно переходит из стеклообразного в высокоэластичное и вязкотекучее состояния, а затем отверждается. Высокрэластичное и вязкотекучее состояния обуславливают релаксацию напряжений, возникающих в пленке при удалении растворителя, тем самым предотвращают растрескивание и отслаивание пленки и повышают прочность смесей. Снижение газотворности смесей обусловлено повышением температуры отверждения стержней, и форм, Смесь готовят путем предварительного смешивания светлых нефтепродуктов с лигносульфонатами, после чего полученную композицию вводят в огнеупорный наполнитель с последующим перемешиванием до требуемой прочности смеси в сыром состоянии.

При снижении температуры отверждения стержней и форм ниже 275С скорость конденсации лигносульфойатов и перехода их в вязкотекучее состояние резко снижается, поэтому эффективность вводи1 1ых светлых нефтепродуктов уменьшается, а повышение температуры выше 325°С нецелесообразно из-за интенсивной деструкции связующего и снижения прочности смесей .

При изменении выбранного соотношения ингредиентов связующего (лигносульфонатов и .светлых нефтепродуктов) вне указанных пределов 1: (0,025-0,125) снижаются скорость теплового отверждения и .прочность стержней и форм.

Пример. С использованием предлагаемых связующих (составы 1-3 и известного связующего (состав 4) приготавливают формовочные смеси и описанным выше способом изготавливают стандартные образцы для проведения прочностных испытаний.

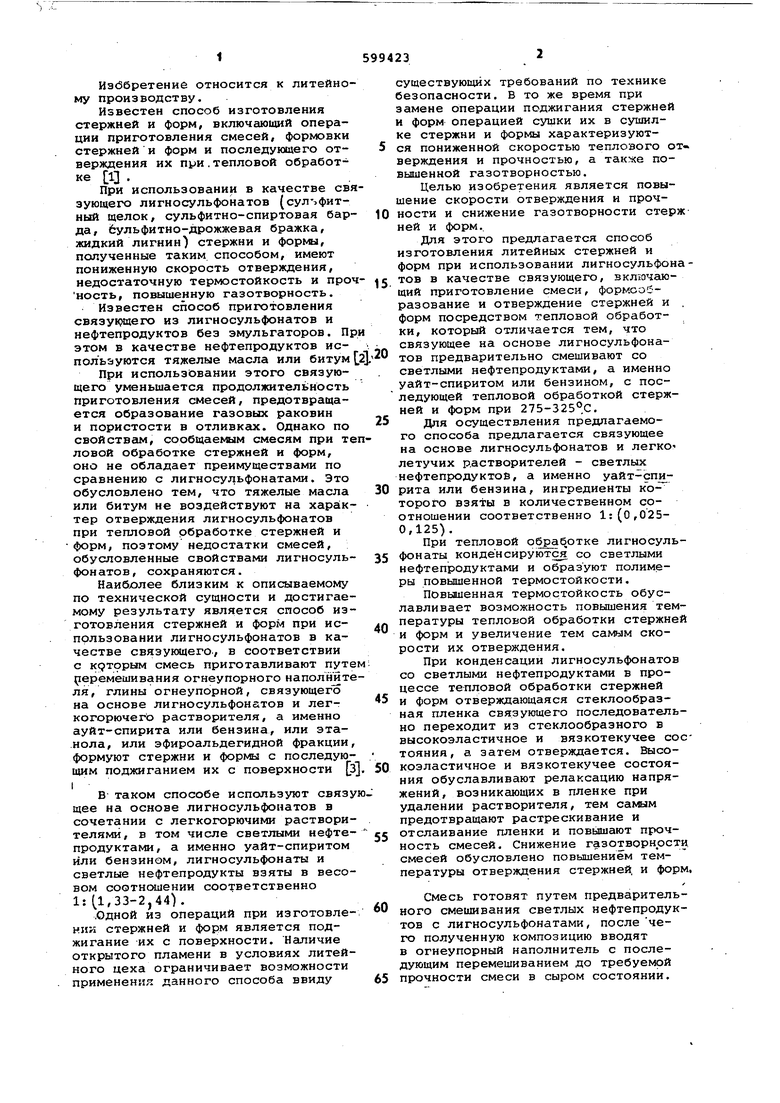

Составы связующих 1-4 приведены в табл. 1.

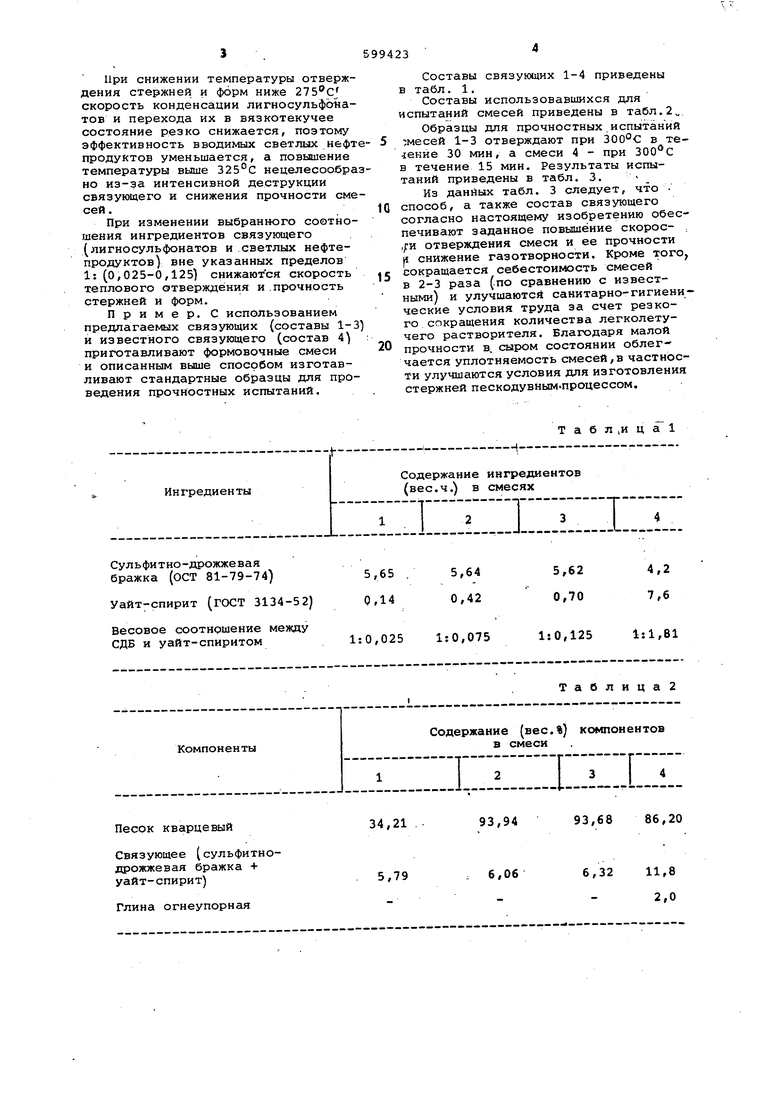

Составы использовавшихся для испытаний смесей приведены в табл.2„ Образцы для прочностных испытаний

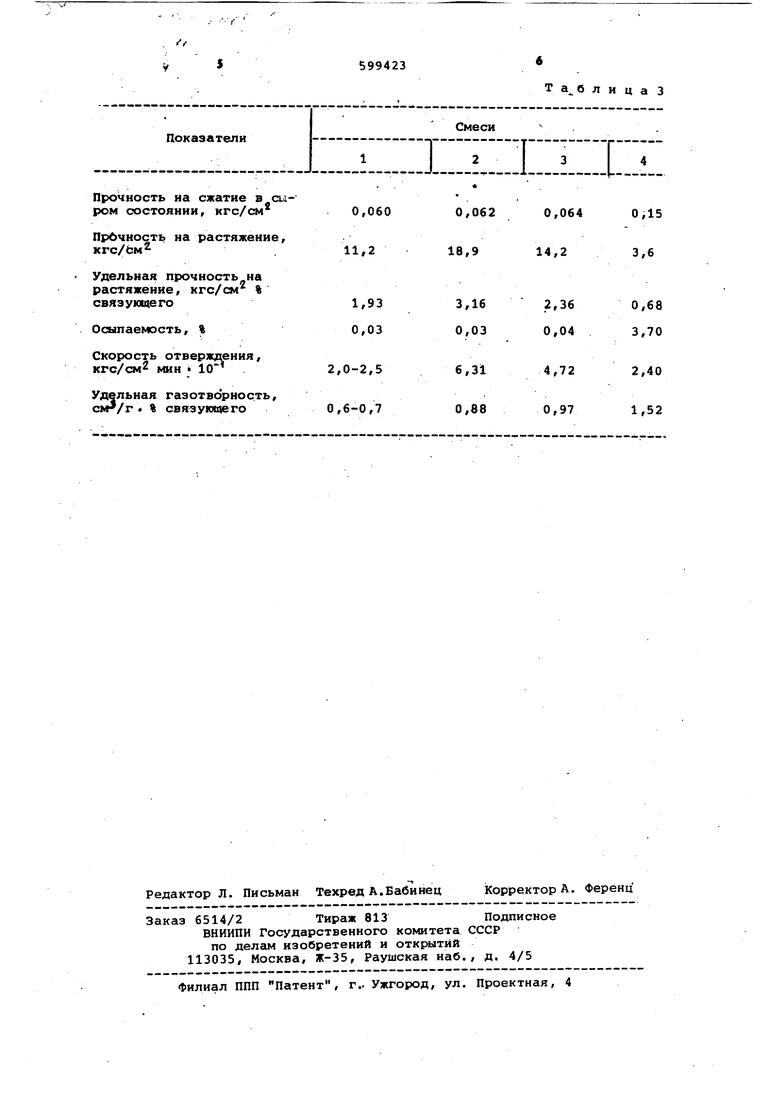

тмесей 1-3 отверждают при 300°С в течение 30 мин, а смеси 4 - при в течение 15 мин. Результаты испытаний приведены в табл. 3.

Из данных табл. 3 следует, что

0 способ, а также состав связующего

согласно настоящему изобретению обеспечивают заданное повышение скорое- . ,;и отверждения смеси и ее прочности и снижение газотворности. Кроме того,

с сокращается себестоимость смесей в 2-3 раза (по сравнению с известными) и улучшаются санитарно-гигиенические условия труда за счет резкого сокращения количества легколетучего растворителя. Благодаря малой

0 прочности в, сыром состоянии облегчается уплотняемость смесей,в частности улучшаются условия для изготовления стержней пескодувным-процессом.

Табл,ица1

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2449855C1 |

| Связующее для изготовления литейных стержней и форм теплового отверждения (его варианты) | 1983 |

|

SU1284673A1 |

| Эмульсионное связующее теплового отверждения для изготовления литейных стержней и форм | 1977 |

|

SU700995A1 |

| Связующее для формовочных и стержневых смесей | 1975 |

|

SU557860A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1981 |

|

SU1115308A1 |

| Связующее теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU910307A1 |

| Связующее для изготовления литейных форм и стержней теплового отверждения | 1985 |

|

SU1271619A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1981 |

|

SU1080303A1 |

| Связующее для изготовления литейных стержней и ферм | 1979 |

|

SU876256A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1984 |

|

SU1248122A1 |

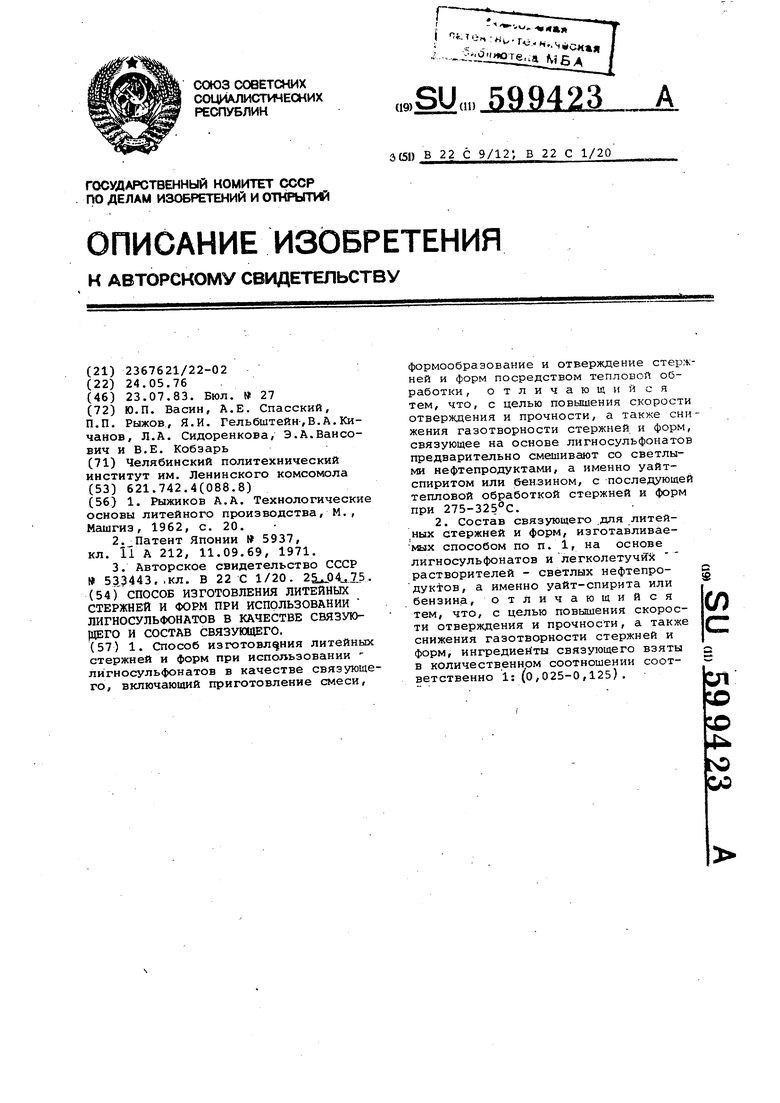

1. Способ изготовления литейных стержней и форм при использовании - лигносульфонатов в качестве связующего, включающий приготовление смеси,формообразование и отв-ерждение стержней и форм посредством тепловоЛ обработки , отличающийся тем, что, с целью повышения скорости отверждения и прочности, а также снижения газотворности стержней н форм, связующее на основе лигносульфонатов предварительно смешивают со светлыми нефтепродуктами, а именно уайт- спиритом клк бензином, с последующей тепловой обработкой стержней и форм при 275-325°С.•2. Состав связующего _кпя литейных стержней и форм, изготавливае- 'мых способом по п. 1, на основе лигносульфонатов и легколетучйх растворителей - светлых нефтепро- 'дук^ов, а именно уайт-спирита или бензина, отличающийся тем, что, с целью повышения скорости отверждения и прочности, а также снижения газотворности стержней и форм, ингредиен'ты связующего взяты в количественном соотношении соответственно 1: (о,025-0,125).i(Лс

Сульфитно-дрожжевая бражка (ост 81-79-74)

Уайт-спирит (гост 3134-52)

Весовое соотношение между СДБ и уайт-спиритом

Песок кварцевый

Связующее (сульфитнодрожжевая бражка + уайт-спирит)

Глина огнеупорная

4,2

5,62

5,64 0,70 7,6 0,42

1:0,125 1:1,81

1:0,025 1:0,075

Таблица2

93,9493,68 86,20

6,066,32 11,8

2,0

Прочность на сжатне в сром состоянни, кгс/см

Прбчность на растяжение кгс/Ьм

Удельная прочность на растяжение, кгс/см % связующего

Осыпаемость, %

Скорость отверждения, кгс/см мин 10

Удельная гаэотворность, см/г . % связукяцего

Т л и ц a 3

0,062

0,064

0,15 8,9 14,2 3,6

3,16

2,36

0,68 0,03 0,04 3,70

6,31

4,72

2,40 0,88 0,97 1,52

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рыжиков А.А | |||

| Технологические основы литейного производства, М., Машгиэ, 1962, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-07-23—Публикация

1976-05-24—Подача