В свое время на электромашиностроительных заводах нри переходе в генераторостроении на термореактивную изоляцию иотребовалось изменить конструкцию и форму стержней, а также конструкцию бандажных колец и кронштейнов так, чтобы полностью исключить деформацию стержней при укладке. Это дало возможность принять такую схему изготовления изолированных стержней, ири которой оирессовка и термообработка изоляции и прямолинейных и эвольвентных частей ироводится одиовременно. Потребовалось также повысить точность изготовления как самих стержней, так и бандажных колец и кронштейнов. Все эти изменения повлекли за собой внесение изменений в конструкцию турбогенераторов.

Ремонтные организации не могут использовать заводской способ изготовления изолированных стержней, оставляющий без изменений форму стержней, форму и конструкцию обмотки, конструкцию бандажных колец и кронштейнов.

Необходим способ изготовления изоляции стержней, нри котором изоляция лобовых частей в момент укладки стержней в статор сохраняла бы эластичность.

Известен способ изготовления обмоток с термореактивной изоляцией, который включает нанесение на проводник изоляционной ленты, пропитанной термореактивным составом, обладаюш,им небольшой экзотермичностью, который остается после отверждения эластичным или но крайней мере пластичным, например полиэфирной смолой, растворенной в диаллилфталате, опрессовку иа прямолинейном участке стержня, создание разности температур путем различного нагрева отдельных частей проводника, укладку обмоток в статор и окончательную термообработку до полного отверждения 1.

Реализация этого способа не иредставляется возможной, поскольку в изоляции на применяемых в отечественном электромашиностроении эпоксиднополиэфирных составах при достижении более или менее определенной температуры процесс полимеризации развивается настолько быстро, что приостановить процесс полимеризации для получения нолуполимеризованной изоляции, в частности сохраняющей эластичность, практически невозможно. А поскольку это так, то приходится учитывать, что если один участок нагревается с помощью нагревателей, то прилегающий к первому нагревается за счет теплопередачи. При этом нагреваться за счет теплопередачи будет йОна перехода прямолинейной части в эвольвентную, т. е. как раз та зона, в которой язоляция обязательно должна оставаться эластичной. Следовательно, использование звестного метода не может гарантировать получение на участках, деформируемых нри

укладке обмотки в статор, изоляции, обладающей необходимой эластичностью.

Наиболее близким к изобретению является способ изготовления обмотанных статоров высоковольтных генераторов, ири котором но всей длине стержней наносят стеклослюдинитовую ленту, пропитанную термореактивным составом, онрессовывают изоляцию на ирямолинейных участках

стержней, после чего укладывают стержни в статор и термообрабатывают изоляцию 2.

Указанный способ не может быть широко использован при ремонтах особенно

крупных генераторов ввиду того, что термообработка изоляции проводится только после укладки в статор всей обмотки, но если изоляция прямолинейных участков стержней до укладки в статор не подвергается

термообработке, то при укладке и заклиновке она легко механически повреждается (обычно образуются разрывы диэлектрического барьера). Эти механические повреждения остаются в изоляции и после термообработки, являются слабыми местами в изоляции. Их наличие уменьшает эксплуатационную надежность изоляции.

Кроме того, изоляция пазовой части не опрессовывается и подвергается термообработке без одновременной опрессовки, в результате она оказывается недостаточно монолитна, в ней остаются газовые включения, в которых возникают разряды, разрушающие изоляцию. Скорость разрушения

изоляции увеличивается, если газовое включение находится в месте механического повреждения диэлектрического барьера. Целью изобретения является повышение эксплуатационных характеристик термореактивной изоляции при использовании конструкций стержней, бывших в эксплуатации с микалентной компаундированной изоляцией и требующих деформации при укладке в статор.

Цель достигается тем, что прямолинейные участки стержней подвергают термообработке одновременно с онрессовкой, охлаждая прилегающие к ним участки стержней до температуры более низкой, чем температура начала желирования термореактивного состава, а на границе нагреваемого и охлаждаемого участков устанавливают теплоизолирующие экраны. Оирессовку и нагрев изоляции проводят

на участке прямолинейной части, длина которого больше длииы пазовой части и меньше всей длины прямолииейной части.

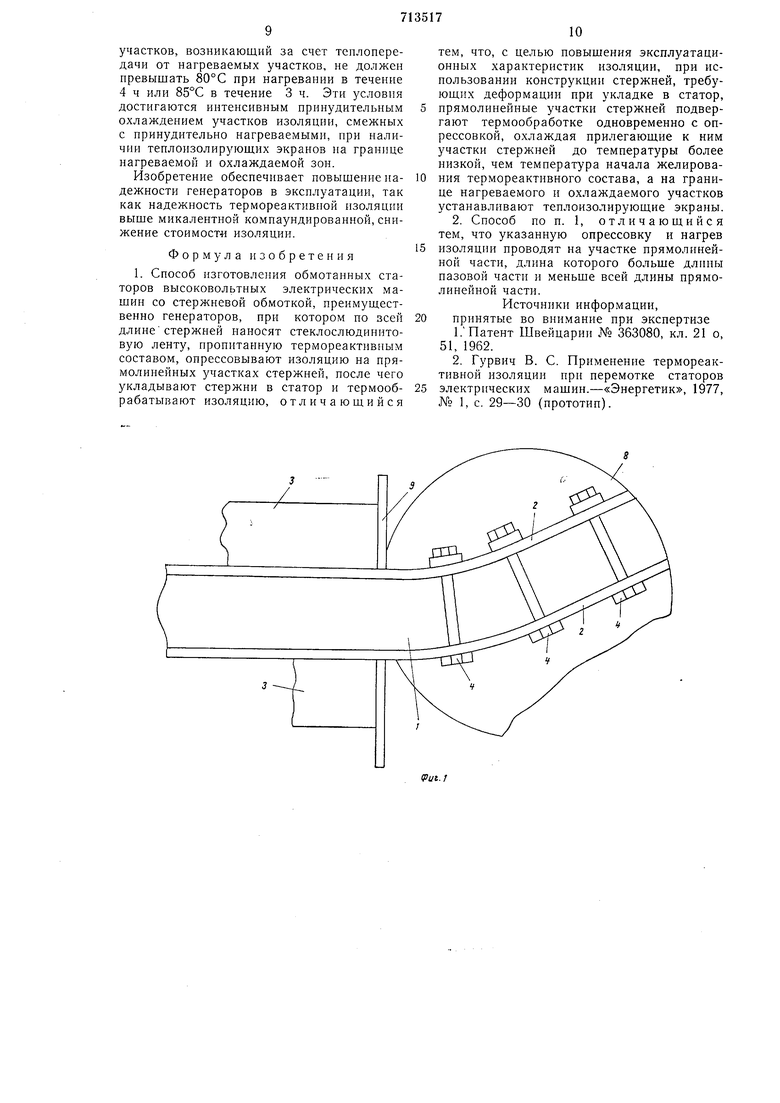

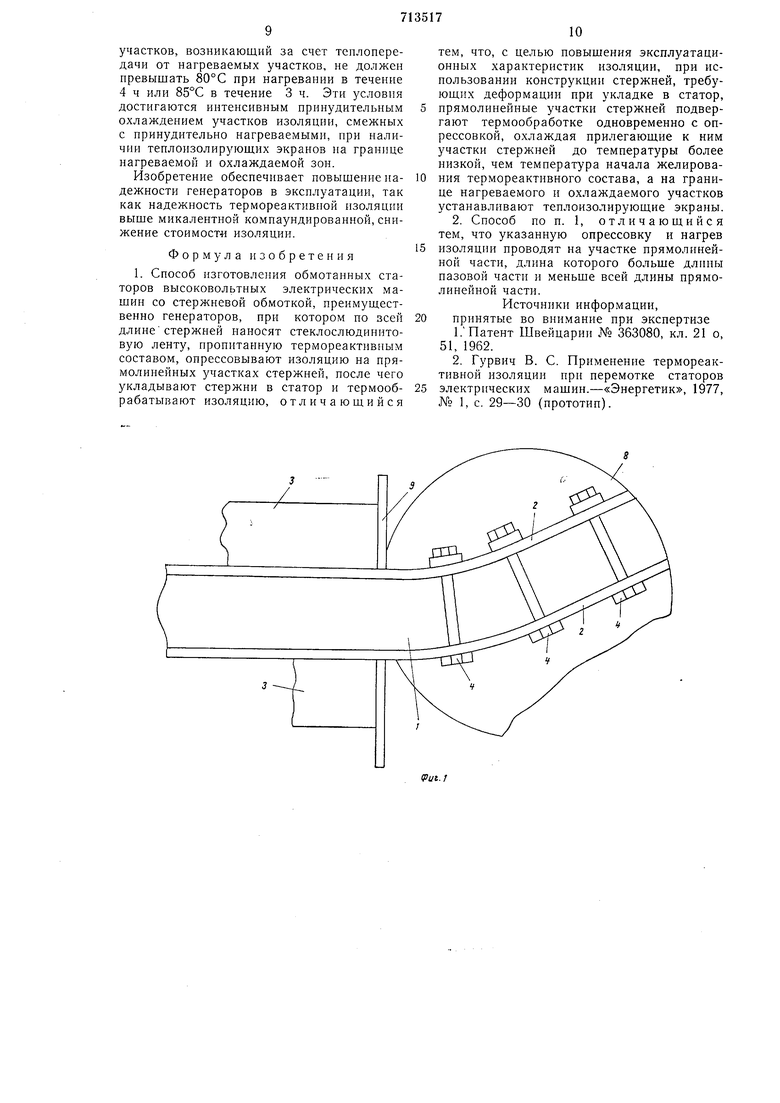

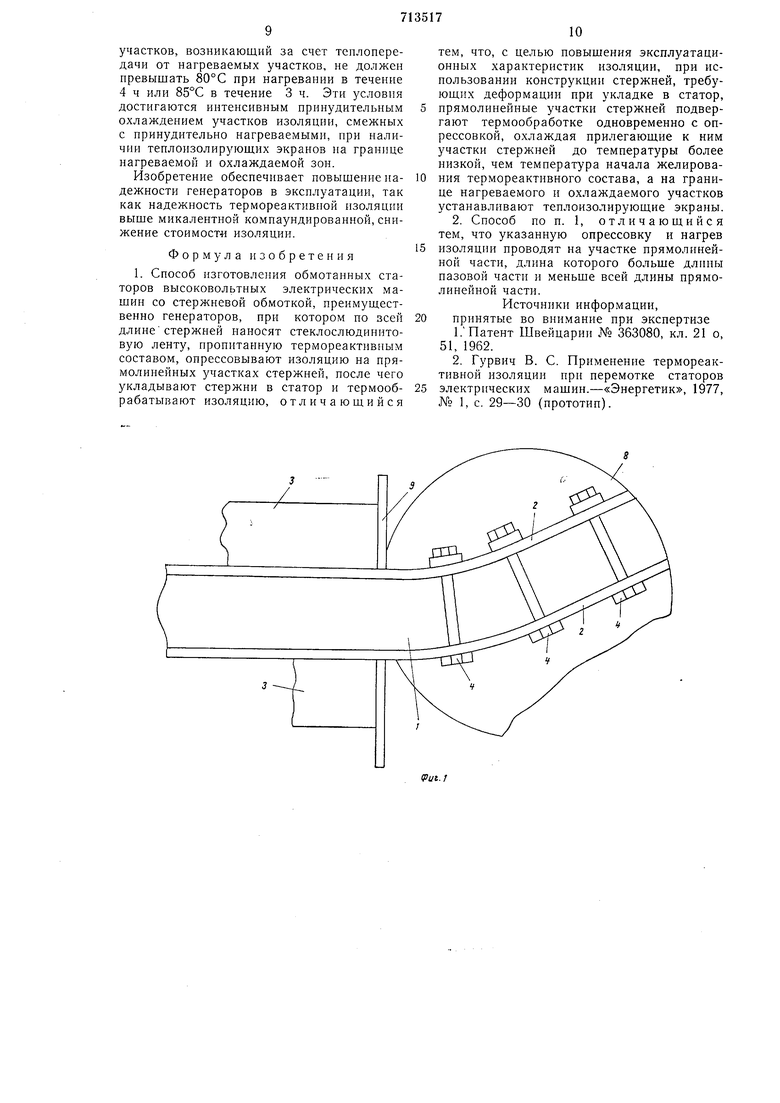

На фиг. 1 и 2 схематически изображен стержень в пресс-форме и в иазу соответственно.

Изготовление изоляции по предлагаемому способу осуществляется следующим образом.

На стержень 1 наносится по всей длине

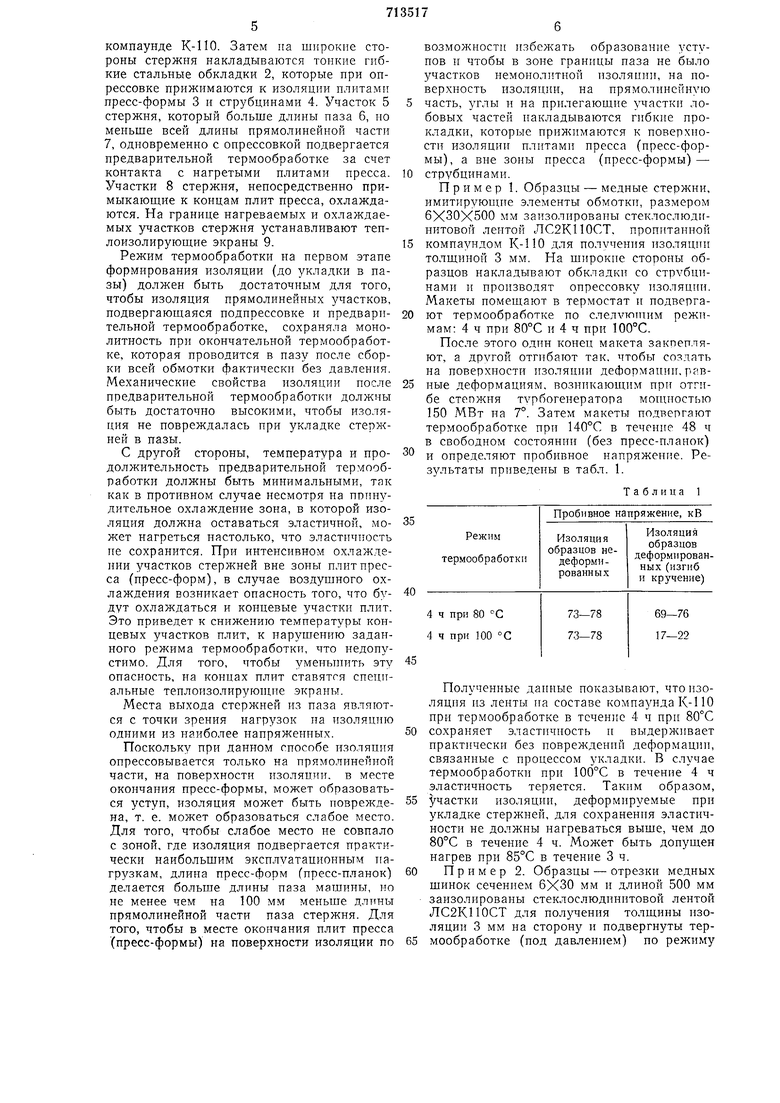

однородная стеклослюдинитовая лента на компаунде К-ПО. Затем па широкие стороны стержня накладываются тонкие гибкие стальные обкладки 2, которые при опрессовке прижимаются к изоляции плитами пресс-формы 3 и струбцинами 4. Участок 5 стержня, который больше длины паза 6, но меньше всей длины прямолинейной части 7, одновременно с опрессовкой подвергается предварительной термообработке за счет контакта с нагретыми плитами пресса. Участки 8 стержня, непосредственно примыкающие к концам плит пресса, охлаждаются. На границе нагреваемых и охлаждаемых участков стержня устанавливают теплоизолирующие экраны 9. Режим термообработки на первом этапе формирования изоляции (до укладки в пазы) должен быть достаточным для того, чтобы изоляция прямолинейных участков, подвергающаяся подпрессовке и предварительной термообработке, сохраняла монолитность при окончательной термообработке, которая проводится в пазу после сборки всей обмотки фактически без давления. Механические свойства изоляции носле предварительной термообработки должны быть достаточно высокими, чтобы изоляция не повреждалась нри укладке стержней в пазы. С другой стороны, температура и продолжительность предварительной термообработки должны быть минимальными, так как в противном случае несмотря на ппинудительное охлаждение зона, в которой изоляция должна оставаться эластичной, может нагреться настолько, что эластичность не сохранится. При интенсивном охлаждении участков стержней вне зоны нлнт пресса (пресс-форм), в случае воздущного охлаждения возникает опасность того, что будут охлаждаться и концевые участки плит. Это приведет к снижению температуры концевых участков плит, к нарушению заданного режима термообработки, что недоиустимо. Для того, чтобы уменьшить эту опасность, на кониах плит ставятся специальные теплоизолирующие экраны. Места выхода стержней из наза являются с точки зрения нагрузок на изоляцию одними из наиболее напряженных. Поскольку при данном способе нзоляпия онрессовывается только на прямолинейной части, на поверхности изоляции, в месте окончания пресс-формы, может образоваться уступ, изоляция может быть повреждена, т. е. может образоваться слабое место. Для того, чтобы слабое место не совпало с зоной, где изоляция подвергается практически наибольшим эксплуатационным нагрузкам, длина пресс-форм (пресс-планок) делается больще длины паза машины, но не менее чем на 100 мм меньше длины прямолинейной части паза стержня. Для того, чтобы в месте окончания плит пресса (пресс-формы) на поверхности изоляции по возмол ностп избежать образование уступов и чтобы в зоне границы паза не было участков пемоиолитной изоляции, на поверхность изоляции, на нрямолинейную часть, углы н на прилегаюшие участки лобовых частей накладываются гибкие прокладки, которые прижимаются к поверхиости изоляции плитами пресса (пресс-формы), а впе зоны пресса (пресс-формы) - струбцинами. Пример 1. Образцы - медные стержни, имитирующие элементы обмоткн, размером 6X30X500 мм заизолнрованы стеклослюдинитовой лентой ЛС2К110СТ, пропитанной компаундом К-110 для получення нзоляции толщиной 3 мм. На широкие стороны образцов накладывают обкладки со струбцинами и производят опрессовку изоляции. Макеты иомещают в термостат и иодвергают термообработке по слелуюитим режимам: 4 ч при 80°С и 4 ч при 100°С. После этого один конец макета закрепляют, а другой отгибают так. чтобы создать на поверхности изоляции деформации, равные деформациям, возннкающим при отгибе степжня турбогенератора мощностью 150 МВт на 7°. Затем макеты нодвергают термообработке при 140°С в течение 48 ч в свободном состоянии (без пресс-планок) и определяют пробивное напряжение. Результаты пртшедены в табл. 1. Т а б ,п и ц а 1 Пробивное напряжение, кВ Изо.чяция Режим Изоляция образцов образцов недеформировантермообработкидеформиных (изгиб рованных и кручение) 4 ч при 80 С 4 ч при 100 °С Полученные данные показывают, что изоляция из ленты па составе компаунда К-1 Ю при термообработке в течение 4 ч при 80°С сохраняет эластнчность н выдерживает практически без поврежденпй деформацин, связанные с нроцессом укладки. В случае термообработки при 10б°С в течение 4 ч эластичность теряется. Таким образом, участки изоляции, деформируемые нри укладке стержней, для сохранения эластичности не должны нагреваться выше, чем до 80°С в теченне 4 ч. Может быть доиущен нагрев при 85°С в течение 3 ч. Пример 2. Образцы - отрезки медных шннок сеченнем 6X30 мм и длиной 500 мм заизолнрованы стеклослюдннитовой лентой ЛС2К110СТ для иол гчения толщины изоляции 3 мм на сторону и подвергнуты термообработке (под дааленнем) по режиму

4 ч при 120°С. Затем у образцов определяют зависимость (f/) до и после прогрева в течение 48 ч при 140°С (без давления). Результаты приведены в табл. 2.

Таблица 2

Как показывают приведенные результаты, изоляция, подвергшаяся термообработке под давлением в течение 4 ч при 120°С, не теряет монолитность при дальнейшей термообработке в течение 48 ч при 140°С. Таким образом, минимальное время термообработки изоляции на участке, не деформируемом при укладке стержней в паз, в случае выполнения изоляции из лепты на составе компаунда К-110 составляет 4 ч при 120°С.

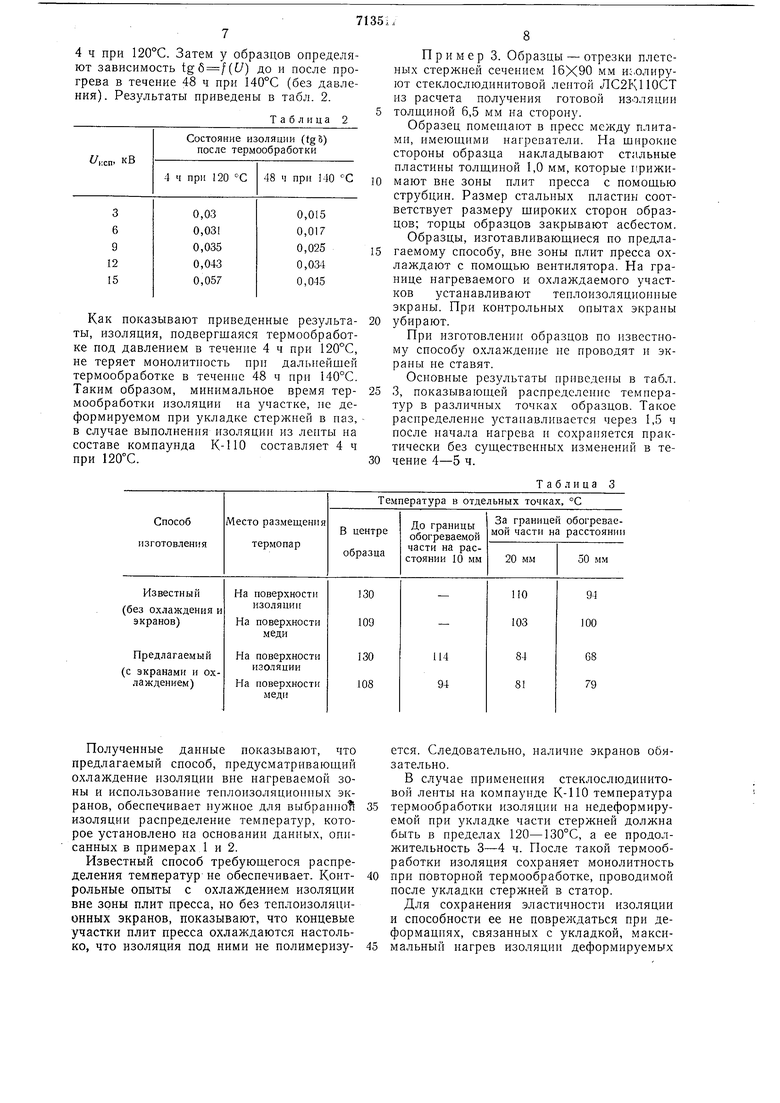

Пример 3. Образцы - отрезки плетеных стержней сечением 16X90 мм и;,олируют стеклослюдинитовой лентой ЛС2К110СТ из расчета получения готовой изоляции толшиной 6,5 мм на сторону.

Образец помеп,ают в пресс между Потитами, имеюш,ими наг)еватели. На широкие стороны образца накладывают стальные пластины толшиной 1,0 мм, которые прижимают вне зоны плит пресса с помошью струбцин. Размер стальных пластин соответствует размеру широких сторон образцов; торцы образцов закрывают асбестом.

Образцы, изготавливаюшиеся по предлагаемому способу, вне зоны плит пресса охлаждают с помошью вентилятора. На границе нагреваемого и охлаждаемого участков устанавливают теилоизоляциоиные экраны. При контрольных опытах экраны убирают.

При изготовлении образцов по известному способу охлаждение не проводят и экраны не ставят.

Основные результаты приведены в табл. 3, показываюшей распределение температур в различных точках образцов. Такое распределение устанавливается через 1,5 ч после начала нагрева и сохраняется практически без сушественных изменений в течение 4-5 ч.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обмотанных статоров | 1980 |

|

SU955387A1 |

| Способ изготовления обмотанногоСТАТОРА | 1979 |

|

SU801193A1 |

| Способ изготовления обмотки электрической машины | 1988 |

|

SU1695454A1 |

| Способ изготовления обмоток | 1976 |

|

SU599709A2 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

| Способ изготовления статоров электрических машин | 1977 |

|

SU710092A1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 1979 |

|

SU803806A1 |

| Способ изготовления стержня обмотки статора | 1990 |

|

SU1787306A3 |

Полученные данные показывают, что предлагаемый способ, предусматриваюший охлаждение изоляции вне нагреваемой зоны и использоваиие теплоизоляционных экранов, обеспечивает нужное для выбранно изоляции расиределеиие температур, которое установлено на основании данных, описанных в примерах 1 и 2.

Известный способ требующегося распределения температур не обеспечивает. Контрольные опыты с охлаждением изоляции вне зоны плит пресса, но без теплоизоляционных экранов, показывают, что концевые участки плит пресса охлаждаются настолько, что изоляция под ними не полнмеризуется. Следовательно, наличие экранов обязательно.

В случае применения стеклослюдипитовой ленты на компаунде К-110 температура термообработки изоляции на недеформируемой при укладке части стержней должна быть в пределах 120-130°С, а ее продолжительность 3-4 ч. После такой термообработки изоляция сохраняет монолитность при повторной термообработке, проводимой после укладки стержней в статор.

Для сохранения эластичности изоляции и способности ее не повреждаться при деформациях, связанных с укладкой, максимальный нагрев изоляции деформируемых

участков, возникающий за счет теилопередачи от нагреваемых участков, не должен иревышать 80°С при нагревании в течение 4 ч или 85°С в течение 3 ч. Эти условия достигаются интенсивным принудительным охлаждением участков изоляции, смежных с принудительно нагреваемыми, ири наличии теплоизолирующих экранов на границе нагреваемой и охлаждаемой зон.

Изобретение обеспечивает повыщение надежности генераторов в эксплуатации, так как надежность термореактивиой изоляции выше микалентной компаундированной, снижение стоимости изоляции.

Формула изобретения

тем, что, с целью повыщения эксплуатационных характеристик изоляции, при использовании конструкции стержней, требующих деформации при укладке в статор,

прямолинейные участки стержней подвергают термообработке одновременно с опрессовкой, охлаждая прилегающие к ним участки стержней до температуры более низкой, чем температура начала желирования термореактивного состава, а на границе нагреваемого и охлаждаемого участков устанавливают теплоизолирующие экраны. 2. Способ по п. 1, отличающийся тем, что указанную опрессовку и нагрев

изоляции проводят на участке прямолинейной части, длина которого больще длпны пазовой части и меньще всей длины прямолинейной части.

Источники информации,

принятые во внимание при экспертизе

электрических мащин.-«Энергетик, 1977, № 1, с. 29-30 (прототип).

Авторы

Даты

1980-04-30—Публикация

1978-11-21—Подача