I

Изобретение относится к области трубопрокатного нроизводства, а точнее к способу изготовления формовочного инструмента для производства спиральношовных труб, и наиболее эффективно может быть использовано на станах для сварки тонкостенных спиральношовных труб большого диаметра.

Повышение износостойкости формовочного инструмента является одной из актуальных задач на станах но производству спиральношовных труб.

Известен способ изготовления сменных пзносостойких элементов, при котором рабочую новерхность исходной заготовки в виде длинных брусков наплавляют твердым сплавом, отжигают, подвергают механической обработке, закаливают, устанавливают в корпус формовочного устройства и совместно расшлпфовывают по внутреппему диаметру .

Недостатком такого способа является то, что для обработки точного круглого калибра большого диаметра необходимо наличие уникальных, крунногабаритных станков.

Наиболее близким по технической сушности решением является способ изготовления сменных износостойких вкладышей, при котором заготовки в виде полуколец вырезают из листа, наплавляют твердым сплавом, отжигают, обтачивают но паружному и внутреннему диаметрам, закаливают наплавленный твердый слой, окончательно шлифуют но обоим диаметрам для исключения поводок носле закалки н затем устанавливаю в прогочки корпуса формовочного стронства 2j.

Е5 эгол случае меланическая оораоотка отдельных колец может вестись на оолее нростом ооорудовании, чем расшлифовка формовочного устройства в сооре, но также являегся достаточно сложной и дорО1остоящеи. L-ложион является и закалка кр}Ч ногаоаригных колец.

целью изобретения является снижение ссоеCTOiiMocTii нзюговлення с; 1енных износостойких вкладышей и гом механической оораоогкп и закалки последних на простом, широко нри.меияемол ооорудовании.

j казанная достигается те.м, что исходную загоговку носле механическон оораоотки изгнОаюг ио рад11}с формуемой груоы, а закалку осуществляют в пшочном ирнсносоолении.

тюпользование данного снособа нозво.игг изготавливать износостойкие вкладыши на наноолее иростом механическом ооорудовани), наиример на строгальных, н-лоскошлифовальных станках н прессах неОо.льших размеров; исключить неоОход 1мость в уникальлых кр глошлифовальных станках; резко снизить требования к точности обработки вкладышей, так как изготовление их пз тонких, гнбкнх нластин

позволяет компенсировать за счет притягивания вкладышей болтами в расточке корпуса те незначительные поводки, которые вкладыш нолучает при закалке в приспособлении.

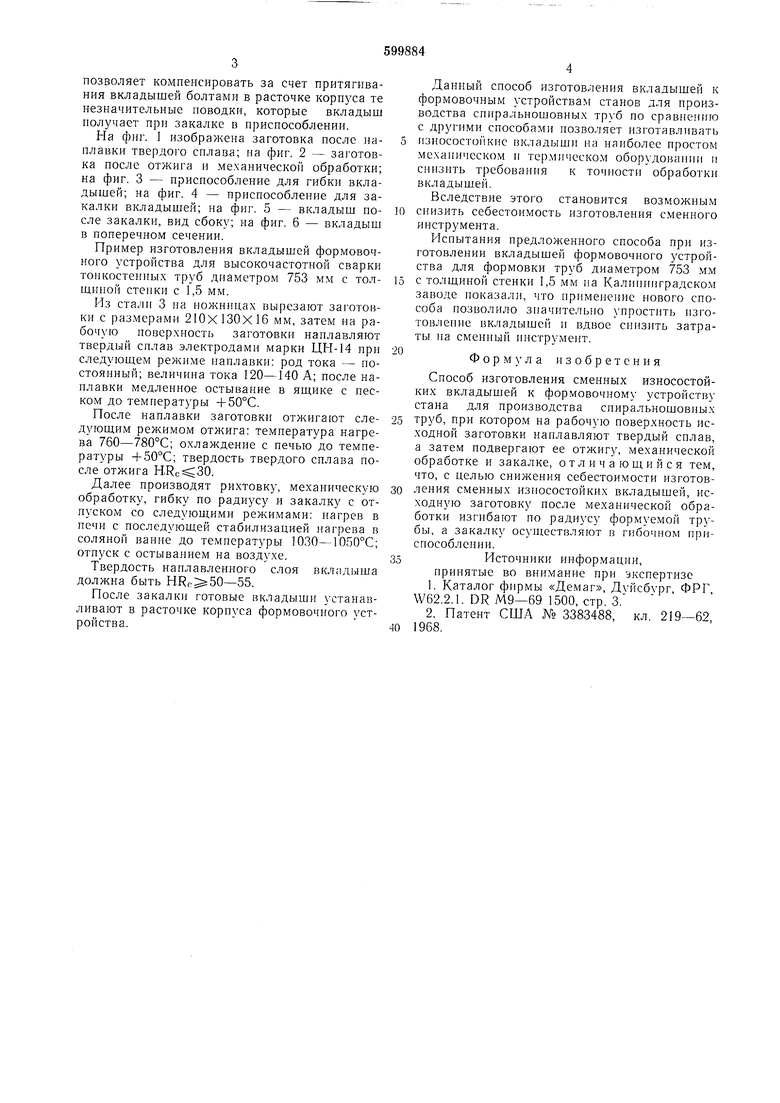

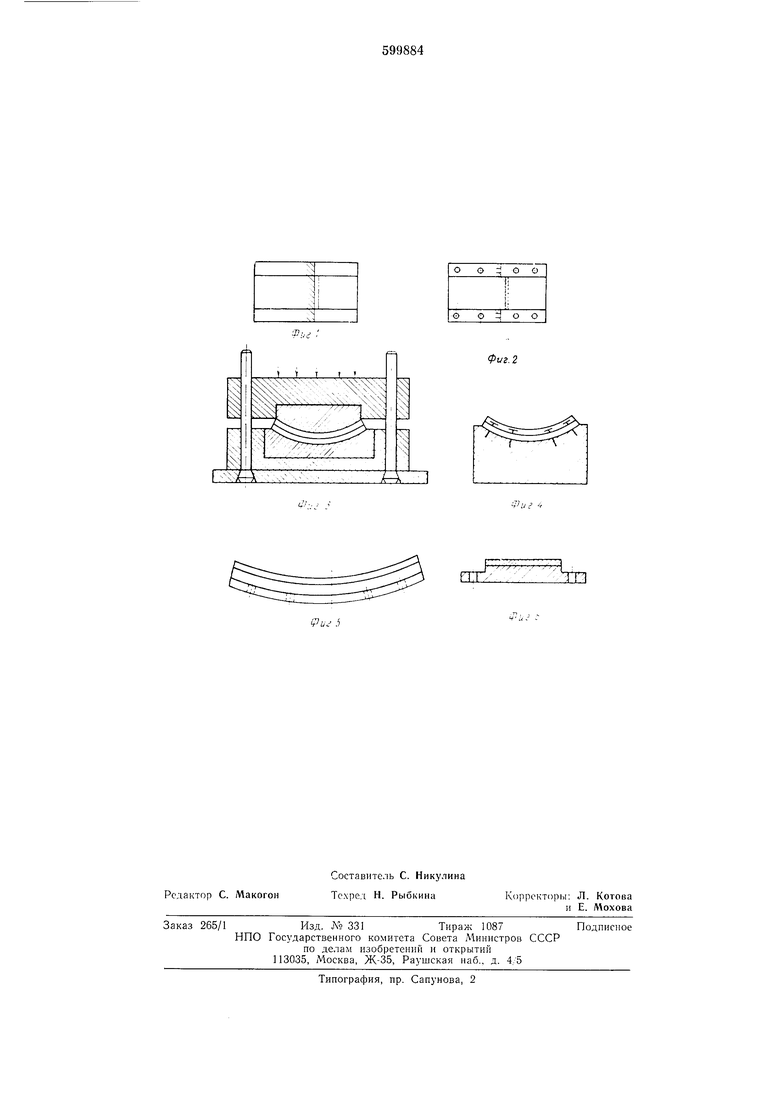

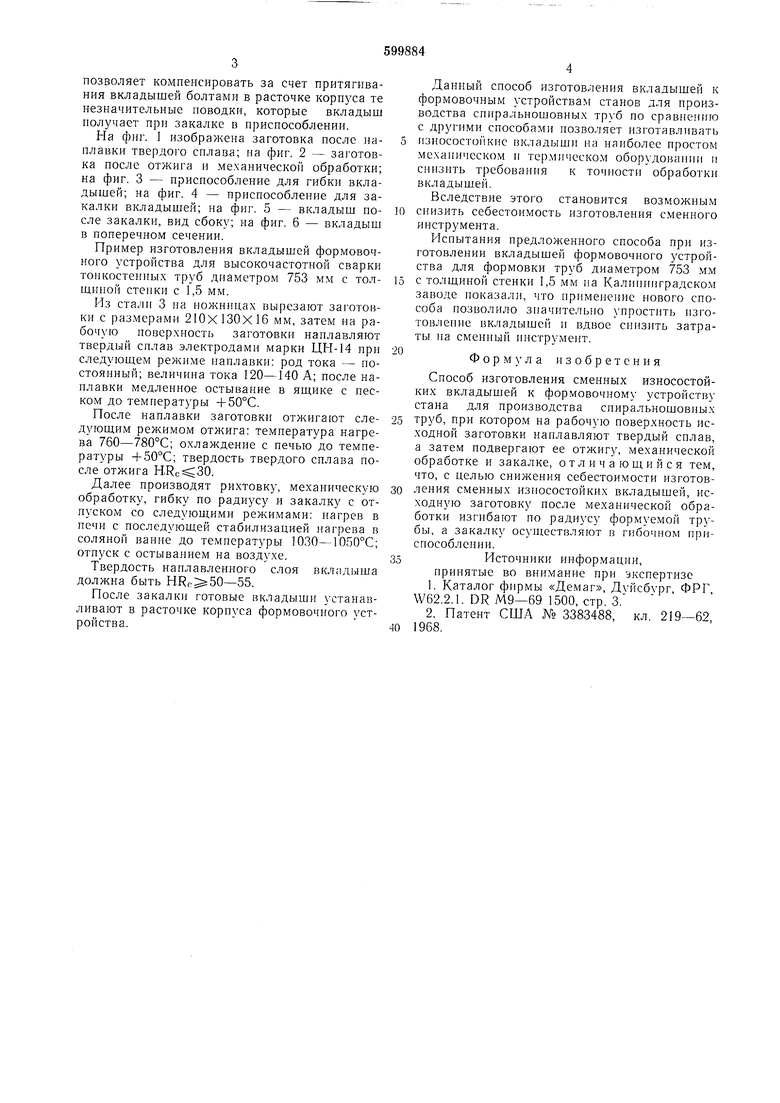

На фиг. изображена заготовка после наплавки твердого силава; на фиг. 2 - заготовка после отжига и механической обработки; на фиг. 3 - приспособление для гибки вкладышей; на фиг. 4 - приспособление для закалки вкладышей; на фиг. 5 - вкладыш после закалки, вид сбоку; на фиг. 6 - вкладыш в поперечном сечении.

Пример изготовления вкладышей формовочного устройства для высокочастотной сварки тонкостенных труб днаметром 753 мм с толшиной стенки с 1,5 мм.

Из стали 3 на ножницах вырезают заготовки с размерамн 210X130X16 мм, затем на рабочую поверхность заготовки наплавляют твердый сплав электродами марки ЦН-14 при с.тедуюшем режиме паплавки: род тока - иостоянный; величииа тока 120-140 А; после нанлавки медленное остывание в яш,ике с песком до температуры +50°С.

После наплавки заготовки отжигают следующим режимом отжига: температура нагрева 760-780°С; охлаждение с печью до температуры + 50°С; твердость твердого сплава после отжига .

Далее производят рихтовку, механическую обработку, гибку по радиусу и закалку с отпуском со следуюшими режимами: нагрев в печи с последуюшей стабилизацией нагрева в соляной ванне до температуры 1030-1050°С; отпуск с остыванием на воздухе.

Твердость наплавленного слоя вкладыша должна быть H.Ro 50-55.

После закалки готовые вкладыши устанавливают в расточке корпуса формовочного устройства.

Данный способ изготовления вкладышей к формовочным устройствам станов для производства спиральношовных труб по сравнению с другими способами позволяет изготавливать износосто| 1Кие вкладыши на наиболее простом механическом и термическом оборудовании и снизить требоваиия к точности обработки вкладышей.

Вследствие этого становится возможным снизить себестоимость изготовления сменного инструмента.

Испытания предложенного способа при изготовлении вкладышей формовочного зстройства для формовки труб диаметром 753 мм с толшиной стенки 1,5 мм на Калининградском заводе показали, что нрнмепение нового способа позволило зпачительно упростить изготовлепие вкладышей и вдвое спизить затраты иа сменный ииструмент.

Формула изобретения

Способ изготовления сменных износостойких вкладышей к формовочному устройству стана для производства спиральношовных

труб, при котором на рабочую поверхность исходиой заготовки наплавляют твердый сплав, а затем подвергают ее отжигу, механической обработке и закалке, отличающийся тем, что, с целью снижения себестоимости изготовления сменных износостойких вкладышей, исходную заготовку после механической обработки изгибают по радиусу формуемой трубы, а закалку осуществляют в гибочном приспособлении.

Источники информации,

нринятые во внимание при экспертизе

1.Каталог фирмы «Демаг, Дуйсбург, ФРГ, W62.2.I. DR 1500, стр. 3.

2.Патент США № 3383488, кл. 219-62, 1968.

о о - о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сменных вкладышей к формовочному устройству стана спиральношовных труб | 1983 |

|

SU1135776A1 |

| Формовочное устройство для изготовления спиральношовных труб | 1976 |

|

SU596319A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ ПЛАНОК | 1997 |

|

RU2108214C1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Способ изготовления прямошовных сварных труб из термоупрочняемых алюминиевых сплавов | 1972 |

|

SU482511A1 |

| Способ производства прокатного валка | 1986 |

|

SU1400683A1 |

| Способ нанесения износостойкого покрытия на бандажную полку лопатки турбомашин из никелевых сплавов | 2016 |

|

RU2641210C1 |

| ПОТОЧНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМООБРАБОТАННОГО И ОТОЖЖЕННОГО ЛИСТА АЛЮМИНИЕВОГО СПЛАВА | 2005 |

|

RU2356998C2 |

о о до о фиг.2

тп

Авторы

Даты

1978-03-30—Публикация

1976-06-08—Подача