1

Изобретение относится к устройствам для холодной листовой штамповки и может быть исиользовано в машиностроепни для пробивки отверстий в тонколистовом материале.

Известен штамп для пробивки отверстий в платах печатного монтажа 1, содержащий матрицу и пуансонодержатель в виде пакета из двух пластин, толщина каждой из которых равна толщине платы. В отверстиях пластин размещен набор nj ancoHoe. Пуансоны выполнены ступенчатыми и диаметр их хвостовой части на длине, не менее толщины платы, меньше днаметра их рабочей части. Пробивка отверстий производится без прижима. После пробивки отверстий в первых двух платах пластины пуансонодержателя освобождаются, а их функции несут две платы. Переход на новый тип нлат осуществляется набором пуансопов в пластины пуансонодержателя посредством технологического шаблона.

Известно также устройство для изготовления металлизированных отверстий в печатной плате 2, состоящее из нижней, верхней и прижимной плит и пуансонов, каждый из которых снабжен направляющей и прижимной втулками и пружиной, а также матрицы с отверстиями. Перестройка на другой тип платы связана с изменением набора пуансонов в штампе.

Недостатком этих устройств является то, что они не позволяют просто осуществить перестроику штампа при переходе с одного типа плат на другой, так как в обоих случаях этот переход связан с набором пуансонов по шаблону в пуансонодержатель.

Известно устройство для пробивки отверстий в печатных платах 3, содерл ащее плиты, матрицу, пуансоны, свободно установленные по одну ее сторону с возможностью переналадки и перемещаемые в направлении оси нриБОДом устройства, узел нрижима детали к матрице, имеющи приж1 мпу1О плиту, )1аправляющую пуансоны, и нрпвод ее переамещения, а также узел разделения деталей и пуансонов.

Однако это устройство обладает следующими недостатками: для каждого типа плат требуется индивидуальный блок пуансонов, т. е. перестройка штампа сложна; при извлечении иуансонов из платы они нагружены растягивающими нагрузками не только за счет сил трения между нуансоном и нлатой, но и за счет изгибающего момента, возникающего пзза несовнадения равнодействующей сил прижима (съема) н равнодействующей сил трения нуансонов в нлате. Поломки нуансонов чаще всего вызываются именно напряи епиями, возникающими от изгибающего момента; максимальиое усилие прижима развивается не в начале пробивки, как это требуется, а в конце хода пуансонов, кроме того, так как усилие

прижима передается через отдельные толкателп, то для передачи зиачительных уеилнй ирижимиая плита быть жееткой, т. е. толстой, ири этом теряется сиособпость плпты прижима «следить за покерхностыо илаты, т. е. прижатыми оказываются только отдельпыс иаиболее толстые участки илаты, с увеличепием толщипы ирижимпой плиты растет и дл1П1а пуаисоиов, что также сиижает их работосиособиость.

Целью изобретеиня является уирощеппе персиаладки устройства ирп переходе с одпого тииа плат на другой, а также повьш(еиие качества дета.лей.

Указапиая цель достигаетея за счет того, что узел разделеиия деталей п пуапсоиов выполисн в виде стержпей, расиоложениых по другую стороиу матрицы соосно иуапсоиам с возможпостыо взаимодействия рабочими торцами с последипм, установлепными в количестве, равпом максимальному числу пробиваемых отверстий, ири этом между одной из плит и перабочими торцами иуаисопов, а также между другой плитой п перабочими торцами стержпей дололиптельио установлепы одипаковые шаблопы с возможпостью встречного иеремещепия в иаправлении, перпендпкулярпом к осям пуапсоиов, и с возможиостью взаимодействия с соответствующими торцами иуаисоиов и стержпей.

Для улучшения условий прижима детали узел ирижима сиабжеи доиолнительпой ирижимиой илитой, направляющей стержни, а привод узла прижима выполнен i-идравлическим, содержащим два идроцилиндра, в полостях которых размещены прижимные илнты, а в дпе каждого из гидроцилиидров выполиены отверстия соотвстствепио под пуапсопы стержни со еторопы их нерабочих торцов.

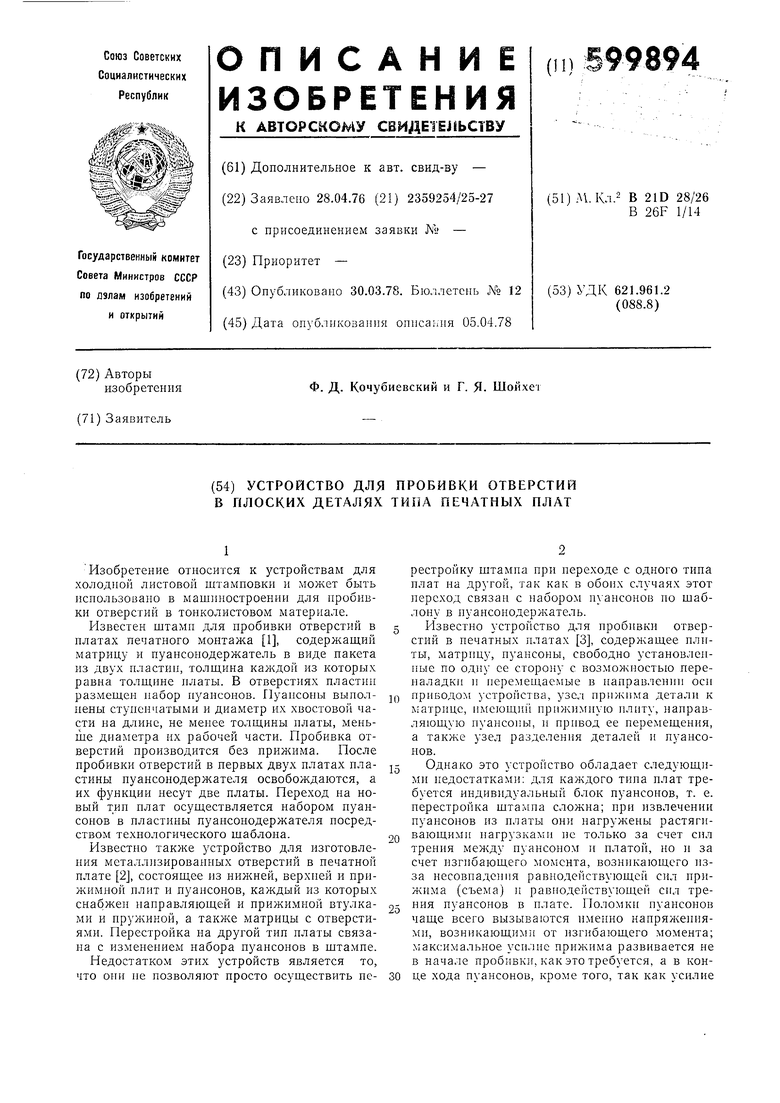

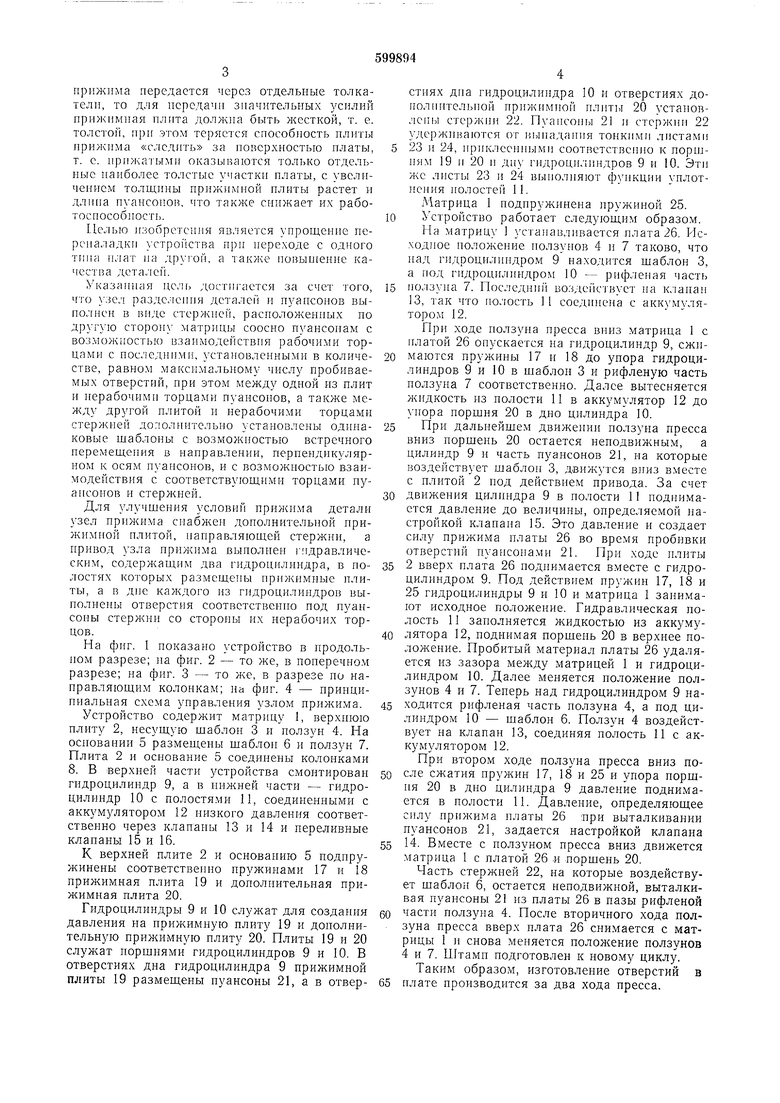

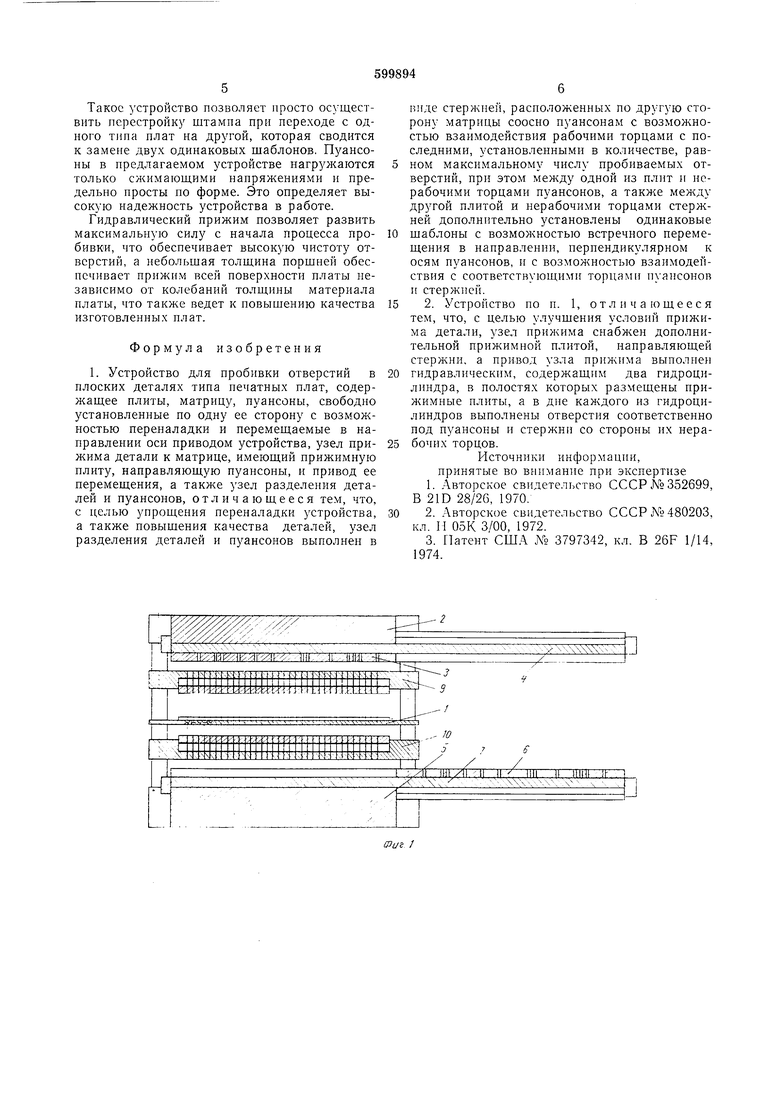

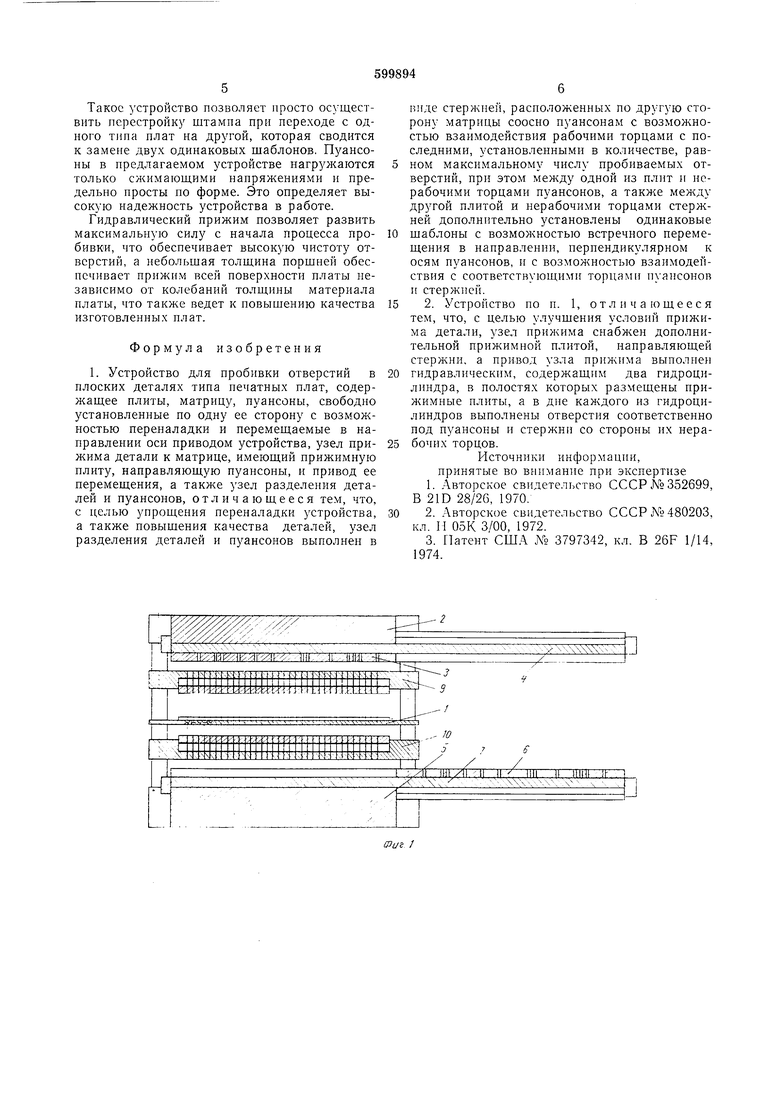

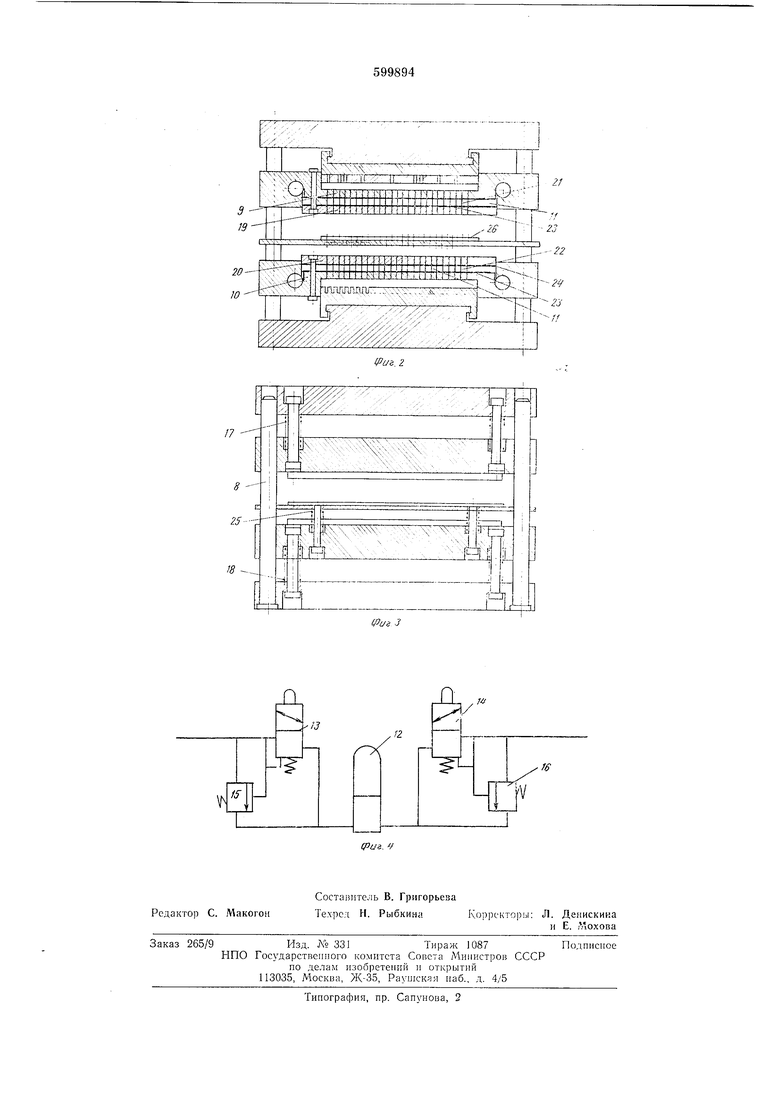

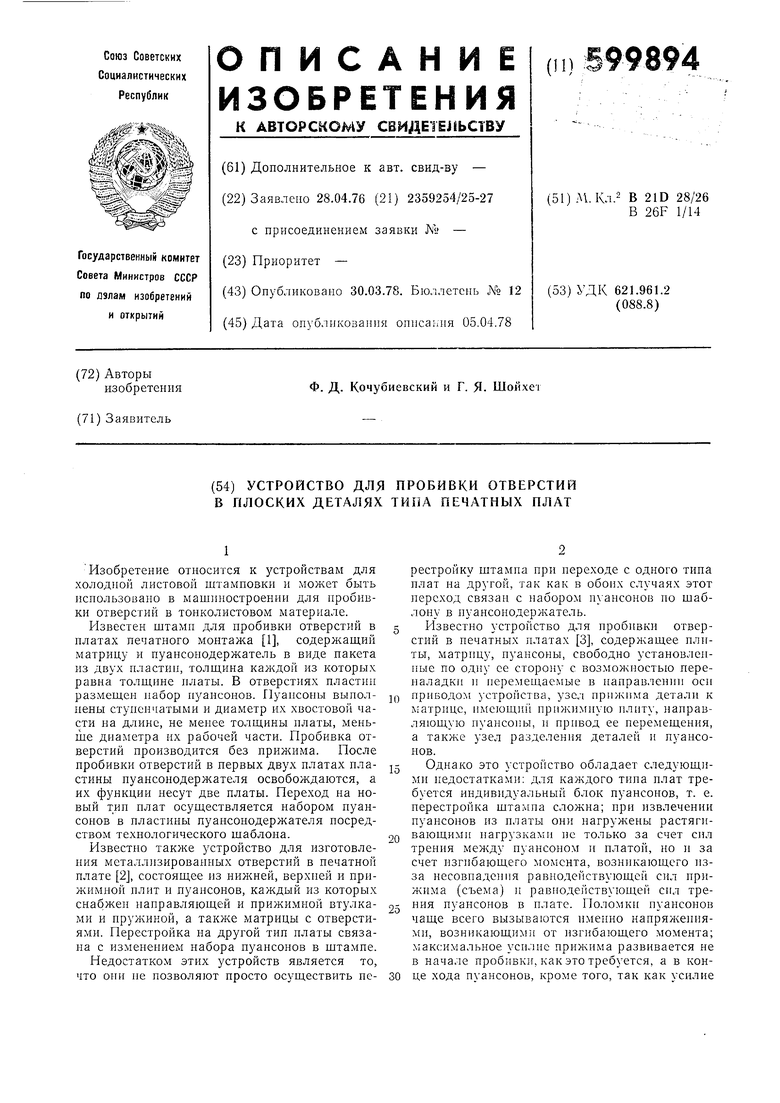

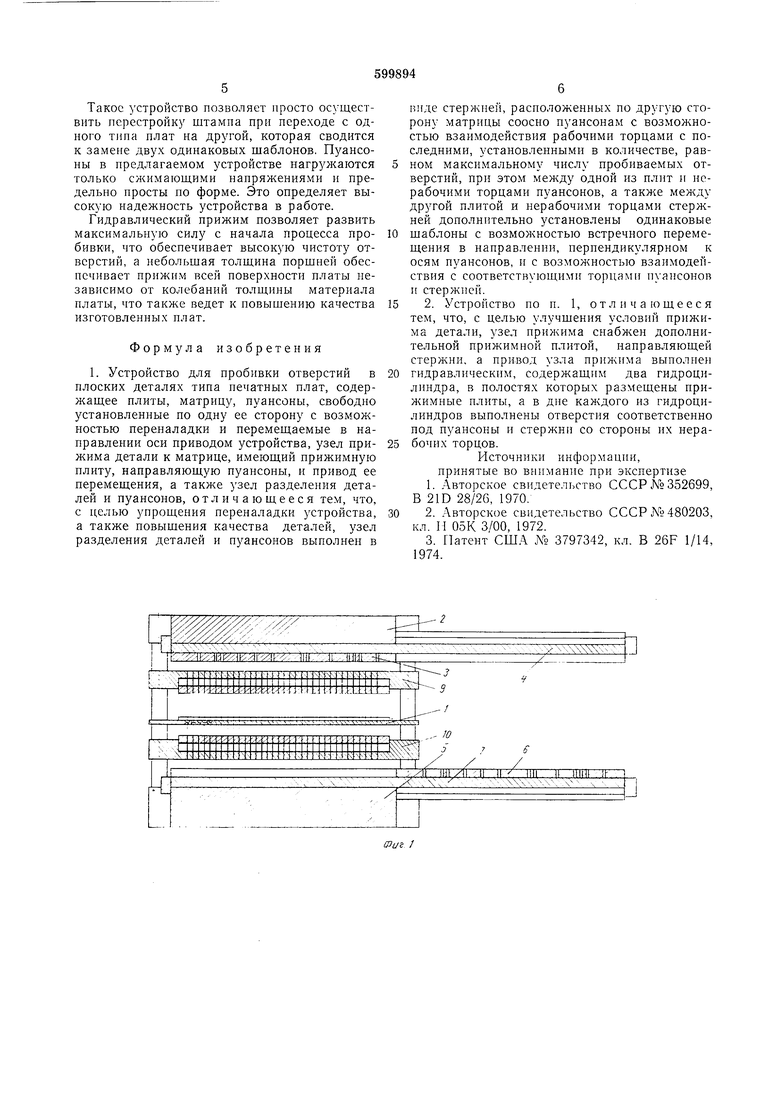

На фиг. 1 иоказано устройство в продольном разрезе; на фиг. 2 - то же, в понеречно.м разрезе; на фиг. 3 - то же, в разрезе по направляющим колонкам; па фпг. 4 - принципиальная ехема управления узлом прижима.

Устройство содержит матрицу 1, верхцюю нлиту 2, несущую щаблон 3 н ползун 4. На основании 5 размещены щаблоп 6 и ползун 7. Плита 2 и оспование 5 соединены колонками 8. В верхней части устройства смонтирован гпдроцнлипдр 9, а в пильней части - гидроцилиндр 10 с полостя.мп 11, соединенными с аккумулятором 12 ннзкого давления еоответствепно через клапаны 13 и 14 и переливные клапапы 15 и 16.

К верхней плите 2 и основанию 5 подпружинены соответетвеппо пружинами 17 и 18 прижимная плита 19 и дополнительная ирнжимная плита 20.

Гидроцилиидры 9 и 10 елужат для создания давления на нрижимную плиту 19 и дополнительную прижимную плиту 20. Плиты 19 и 20 порщпями гидроцилиндров 9 и 10. В отверстиях дна гидроцилиндра 9 прижимной плиты 19 размещены пуансоны 21, а в отверетиях дна гидроцилиидра 10 и отверстиях дополннтелыюй прижимпой илпты 20 установлены стержни 22. Пуансоны 21 и стержни 22 Держпва1отся от выпадания топкпми „чпстамп 23 и 24, ириклееппымп соответетвеппо к поршням 19 н 20 п дпу гпдроцплиндров 9 и 10. Эти же листы 23 и 24 выиолпяют функции уплотнения полостей 11. Матрица 1 подпружинена пружиной 25.

Устройство работает еледующим образом.

На матрицу 1 зстаиавливается плата 26. Псходпое ноложепие ползунов 4 и 7 таково, что

над гидроцилиидром 9 находится щаблои 3,

а нод гидроцилиидром 10 - рифленая часть

но;1зупа 7. Пос чедиш воздействует на клапап 13, так что по.юсть 11 соедпнена е акк мулятором 12.

Прп ходе ползуна пресса впиз матрица 1 с платой 26 опускается на гпдроцилпндр 9, сжнмаются пружины 17 и 18 до упора гидроцилиндров 9 и 10 в щаблон 3 и рифленую часть ползуна 7 соответственно. Далее вытесняется жндкость нз полости 11 в аккумулятор 12 до уиора порщня 20 в дно цплиндра 10.

При дальиейшем движении ползуна пресса вниз порщень 20 остается неподвижным, а цилиндр 9 и часть пуансонов 21, на которые воздействует шаблон 3, движутся впиз вместе с плитой 2 под дейетвнем привода. За счет

движения цилиндра 9 в полости 11 поднимается давление до величины, определяемой пастройкой клапана 15. Это давление и создает силу ирижима платы 26 во время пробивки отверстий пуансонами 21. Прп ходе илпты

2 вверх плата 26 ноднп.маетея вместе е гндроцилиндром 9. Под действием пружпн 17, 18 п 25 гидроцилиндры 9 п 10 и матрица 1 занимают нсходное положение. Гидравлическая полость 11 заполняется жидкостью из аккумулятора 12, поднимая порщень 20 в верхнее иоложепие. Пробитый материал платы 26 удаляется из зазора между матрицей 1 п гидроцилиндром 10. Далее меняется ноложенпе ползунов 4 и 7. Теперь над гидроцилиндром 9 находится рифленая часть ползуна 4, а под цилиндром 10 - щаблон 6. Ползун 4 воздействует на клапан 13, соединяя полоеть И с аккумулятором 12. При втором ходе ползуна пресса вниз поеле сжатия пружин 17, 18 п 25 и упора порщпя 20 в дпо цилиндра 9 давление поднимается в полости 11. Давление, определяющее силу платы 26 при выталкивании пуансонов 21, задается настройкой клапана

14. Вместе с ползуном пресса вниз движется матрица 1 с платой 26 и иорщепь 20.

Часть стержней 22, на которые воздействует щаблон 6, оетается неподвижной, выталкивая пуансоны 21 из платы 26 в пазы рифленой

части ползуиа 4. После вторичного хода ползуна пресса вверх плата 26 снимается с матрицы 1 п снова меняется положение ползунов 4 и 7. Штамн подготовлен к новому циклу. Таким образом, изготовление отверстий в

плате производится за два хода пресса.

Такое устройство позволяет просто осуществить перестройку штампа при переходе с одного типа плат на другой, которая сводится к замене двух одинаковых шаблонов. Пуансоны в предлагаемом устройстве нагружаются только сжимающими напряжениямп и предельно просты по форме. Это определяет высокую надежность устройства в работе.

Гидравлический прижим позволяет развить максимальную силу с начала процесса пробивки, что обеспечивает высокую чистоту отверстий, а небольшая толщина порщней обеспечивает прижим всей поверхности платы независимо от колебаний толщины материала платы, что также ведет к повышению качества изготовленных плат.

Формула изобретения

1. Устройство для пробивки отверстий в плоских деталях типа печатных плат, содержащее плиты, матрицу, пуансоны, свободно установленные по одну ее сторону с возможностью переналадки и перемещаемые в направлении оси приводом устройства, узел прижима детали к матрице, имеющий прижимную плиту, направляющую пуансоны, и привод ее перемещения, а также узел разделения деталей и пуансонов, отличающееся тем, что, с целью упрощения переналадки устройства, а также повыщения качества деталей, узел разделения деталей и пуансонов выполнен в

стержней, расположенных по другую сторону матрицы соосно пуансонам с возможностью взаимодействия рабочими торцами с последними, установленными в количестве, равном максимальному числу пробиваемых отверстий, при этом между одной из плит и нерабочими торцами пуансонов, а также между другой плитой и нерабочими торцами стержней дополнительно установлены одинаковые щаблоны с возможностью встречного перемещения в направлении, перпендикулярном к осям пуансонов, и с возможностью взаимодействия с соответствующими торцами пуансонов и стержней.

2. Устройство по п. 1, отличающееся тем, что, с целью улучщения условий нрижима детали, ззел прижима снабжен дополнительной прижимной плитой, направляющей стержни, а привод узла прижима выполнен гидравлическим, содержащил два гидроцилиндра, в полостях которых размещены прижимные плиты, а в дне каждого из гидроцилиндров выиолнены отверстия соответственно под пуансоны и стержни со стороны их нерабочих торцов.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №352699, В 21D 28/26, 1970.

2.Авторское свидетельство СССР Л 480203, кл. И 05К 3/00, 1972.

3.Патент США Л 3797342, кл. В 26F 1/14, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки пакета заготовок | 1979 |

|

SU776916A1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ПЛАТАХ | 1968 |

|

SU220204A1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1972 |

|

SU352699A1 |

| ШТАМП ЛАРИНА ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1995 |

|

RU2129930C1 |

| Штамп для пробивки отверстий в листовом материале | 1981 |

|

SU990374A1 |

| Штамп для вытяжки деталей иОбРЕзКи пРипуСКА | 1976 |

|

SU816626A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ДЕТАЛЕЙ ИЗ ХРУПКИХ ЛИСТОВЫХ Л'1АТЕРИАЛОВ | 1971 |

|

SU306028A1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

| УНИВЕРСАЛЬНЫЙ ШТАМП | 1970 |

|

SU265847A1 |

| Гидравлический пресс для вытяжки | 1980 |

|

SU863079A1 |

., .-,А/,.л«/у,.: т, ,.11.-,tHHt

Я

ifiiiniiiiimu

3 ,- /

- ю

Q

«

Авторы

Даты

1978-03-30—Публикация

1976-04-28—Подача