1

Изобретение относится к машиностроению и предназначено для использования в .холодноштамповочиом производстве при многослойной вырубке и пробивке материалов, обладающих малой жесткостью, таких, например, как сетка тканая, бумага, тонколистовая фибра, фетр, фольга и т. д.

Известен штамп для вырезки деталей из топколистового материала типа фольги, содержапдий матрицу и пуансоп. Поперечный размер пуансона в сечениях, иаиболее близких к ториу матрицы, равен размеру вырезаемой дета;1и, в остальных сечениях размеры пуаисона иревышают размеры детали. Коитур режуи1ей кромки матрицы соответствует номинальным размерам детали.

Однако этот штамн не может вырезать одновременно иесколг ко слоев фольги из-за отсутствия необходимого технологического зазора между рабочими частями, так как выполиен он практически беззазорным.

Известен штамп совмешеиного действия, предназначенный для вырубки и пробивки неметаллических материалов, содержащий подвижиую и неподвижную плиты. На подвижной плите смонтированы пуансоны и матрица с расположеиным внутри нее подпружиненным прижимом-выталкивателем. На неподвижной плите установлен нуансои-матрица с подпружиненным съемником.

Указаиный штамн совмещенного действия позволяет получать дета.ти кольцевой

5 формы. Однако этот штамп также не нредназначен для обработки в нем слоя из нескольких заготовок, так как технологический зазор рабочими частями штампа соответствует толщине одной заготовки.

10 Поэтому при одновременной обработке нескольких слоев неметаллических материалов получаемые детали будут иметь контур низкого качества, что нотребует либо 100%-ной забраковки деталей, либо доиол15 нительной механической обработки.

Известен стаиок для автоматического перфорироваиия штамповкой скрепленных пластин, содержащий ползуиы, на которых З тановлены перфорирующий пуансон и

20 перфорирующая матрица, раеположеиные на определенном расстоянии друг от друга. Встречное движение ползунов и пх отвод производится с помощью кривошипа и кулачка. Зажимное приспособлеиие прижи2.5 мает песколько пластин к перфорирующей матрице. При рабочем ходе происходит выталкивание иуаисона вперед, вызывающее одновремеииое иерфорироваиие всех иластин.

Однако получаемые пластины iiiieior низкое качесгг.с} 1чромок, T|)t;6yiOLU ix допо.пштелыюй обработки. Кроме того, т. штамп невозмол 1-ю использовать ири обработке материалов, имеющих малую жесткость и склоииых к образованию вспученностей, таких, нанример, как тканые сетки, так как получаемые детали буду 1 нлкть низкое качество кромок и сохранять имеющиеся ранее вснучнвання, что нотрсбуст илн их забраковки, нлн доиолинтельной механнчеекой обработки.

Известен режущий инструмент, установленный в устройстве, состоящем нз двух валов, на одном из которых имеется нрофилыюе лезвие, выполняющее роль нуансона. Другой вал снабжен опорной нластпHoii, нг)аюи,ей роль матрицы.

Прн работе мзюгослойный материал заводится между валами устройства н опирается на опорную плаетнну, установленную на нижнем валу. При повороте валов материал оказывается защемленным между опорной пластиной и нрофнльным лезвпсм, отстоящим от нее на небольшом расстояНИИ. Прп дальнейщем повороте нластнна н лезвне совмещаются, и лезвне разделяет материал, вырубая деталь, соответствующую профилю пластины. Однако получаемая многослойная деталь имеет низкое качество кромок. Кроме того, этот ннетрумент нельзя использовать при обработке материалов, имеющих малую жесткость н склонных к образованию вспученностей, так как вырезанные детали сохраняют эти вснучнвания и после правки будут иметь другие размеры, что потребует дополнительной механической обработки.

Известно устройство для производства н упаковки этикеток, содержащие щтамп для вырезания пачки этикеток, состоящее из опорной плиты, на которой установлена матрица, и подвижной плиты, на которой установлено лезвие, выполняющие роль нуансона. При включении устройства лезвпе подходит к пачке заготовок, установленных на матрице, и производит вырезку этикеток.

Известный щтамп имеет ряд недостатков. Из-за отсутствия прижима пачки заготовок этикетки получаются с заваленными кромками. Кроме того, данный щтамн не может обрабатывать материалы, склонные к образованию вспучепностей, так как детали после обработки сохранят на своей поверхнести эти вспученности и после разглаживания будут иметь другие размеры, что потребует дополнительной механической обработки.

Известен щтамп для обработки пакета заготовок, преимущественно вырубки, содержащий верхнюю плиту, на которой установлен пуансонодержатель с пуансоном и узел прижима, и нижнюю плиту, на которой установлена матрица с рабочим отверстием. Технологический зазор между рабочими частями нпамиа установлен в зависимости от ТОЛИ11111Ы оГфабатываемого илкетп заготовок, состоян его не более чем из двух заготовок.

Штамп работает следующим образом. На матрицу с рабочим отверстием укладывают две заготовки. При включении пресса подггружпненный механизм прижима щтамна прижимает двухслойный пакет к матрице, а нуансон подходит к поверхности заготовок и воздействует на них. После вырубки деталей пуансон выходит из рабочего отверстия матрицы н занимает нервоначал.ыюе ноложенне. Аналогично производятся и последующие циклы вырубки.

Однако известный щтамп обладает рядом сун,ественных недостатков, главным из кото)ых является невозможность использовать его при щтамповке материалов, склонных к образованию вспученностей (мещковидностей), в силу того, что заготовки из таких материалов, обладая малой жесткостью при укладке их друг на друга даже после правки из-за склонности к вспучиванию имеют поверхиости мешковидной формы, которые при дальнейщей щтамповке фиксируются в складки. Образоваиию складок при щтамповке способствуют и возникающие в многослойном пакете напряжения от действия на него боковых раснирающих усилий. Наличие складок приводит к тому, что иолучениые детали имеют неисправимый брак. Кроме того, кромки вырезанных деталей будут получаться низкого качества (заваленные, неравномерные заусенцы) .

Цель изобретения - повыщение качества получаемых деталей из материалов типа тканых сеток.

Поставленная цель достигается тем, что отверстие матрицы выполнено с заходной частью, размещенной между режущей кромкой и рабочим торцом, сужающейся в направлении рабочей части отверстия и ограниченной поверхностью двойной кривизны с образующей тина параболы, наибольший н наименьп1ий диаметры полости выбраны соответственно из следующих соотношений:

/) + (2,,2).6с, г, Г) , /1,8ч-2,0 ..

- д + 1 - с,

где DQ - наибольший диаметр полости, мм; Дд - номинальный диаметр детали, мм; Sc - толщина пакета заготовок, мм; Дм - наименьший диаметр полости, мм;

п - количество заготовок в пакете, а глубина полости выполнена большей толщины обрабатываемого пакета заготовок. Выполнение отверстия матрицы штампа с заходной частью (полостью) укя.чянных

размеров н обеспечивает в процессе работы штампа растяжку материала под поздейетвием пуансона пепосредетвенно под пуансоном, втягивапне в эту полость тех материала, которые создают иа его позерхпэстях вспучепноети, г, иостеиенпое заклинивание материала в локализованной зоне (вокруг пуансона). Обтянутый вокруг пуансона материал, заклиниваясь между новерхностями пуансона и матрицы, п локализованной зоне переходит в напряженное состояние объемного сжатия, которое сноеобствует устойчивости пластической деформации, создавая тем самым условия для обеспече1 ия чистого среза материала заданного размера.

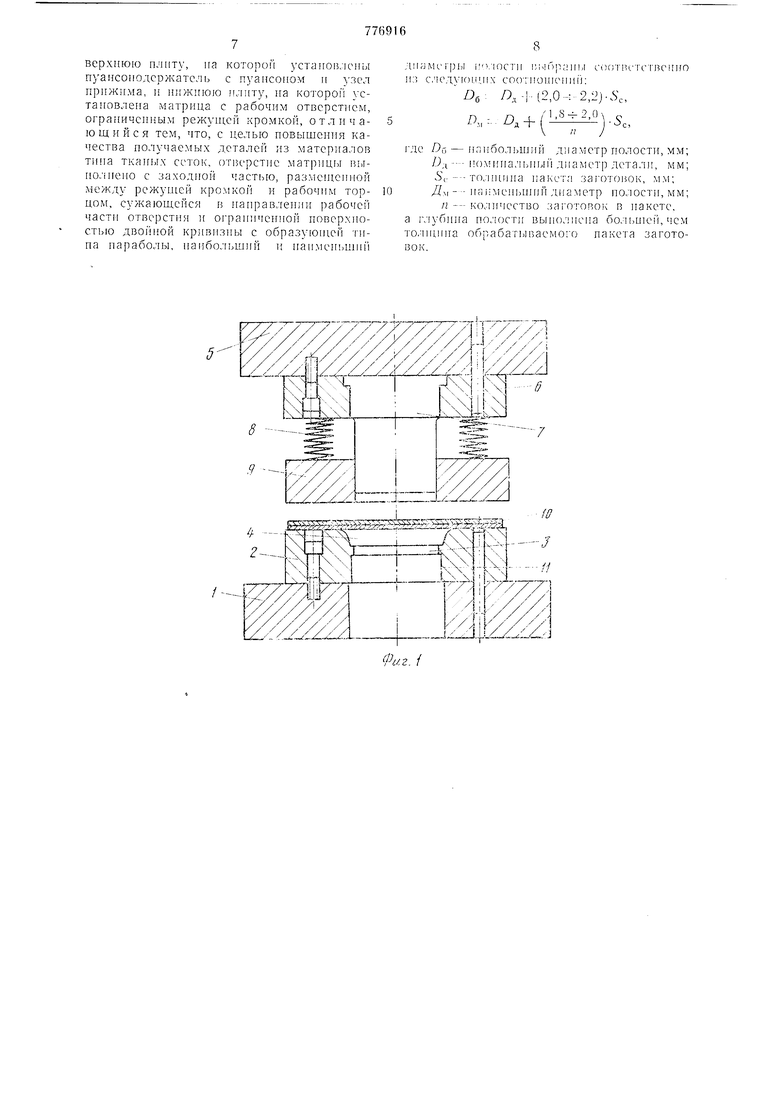

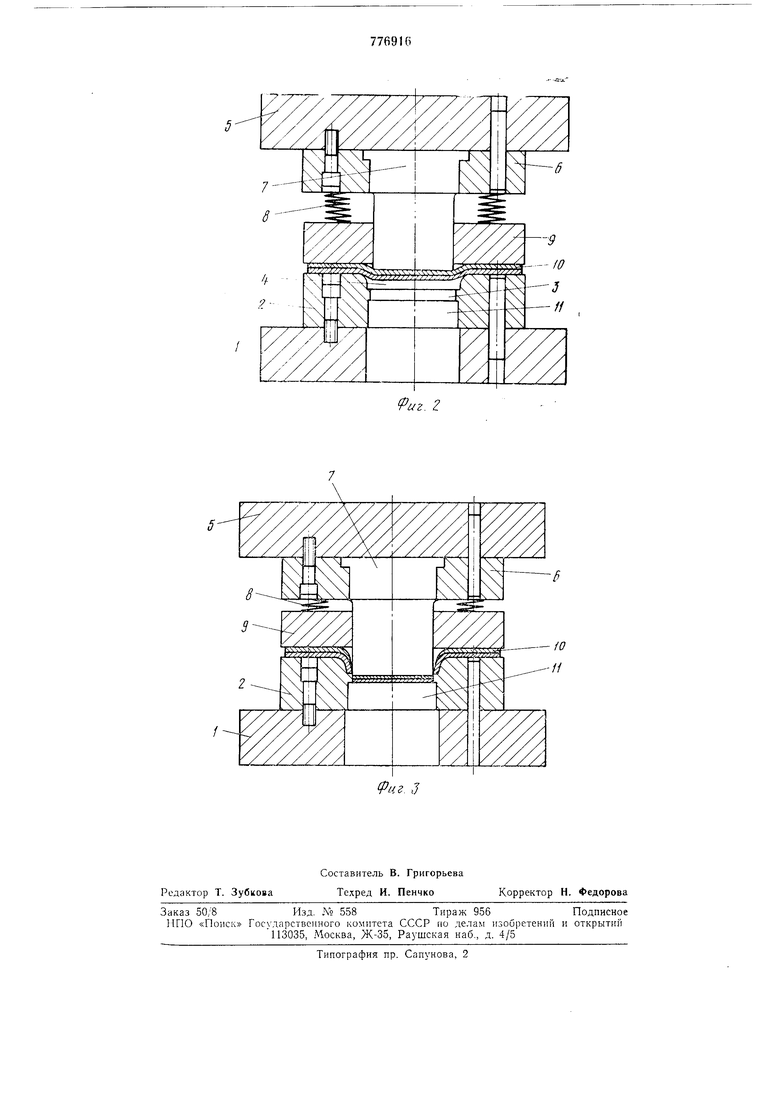

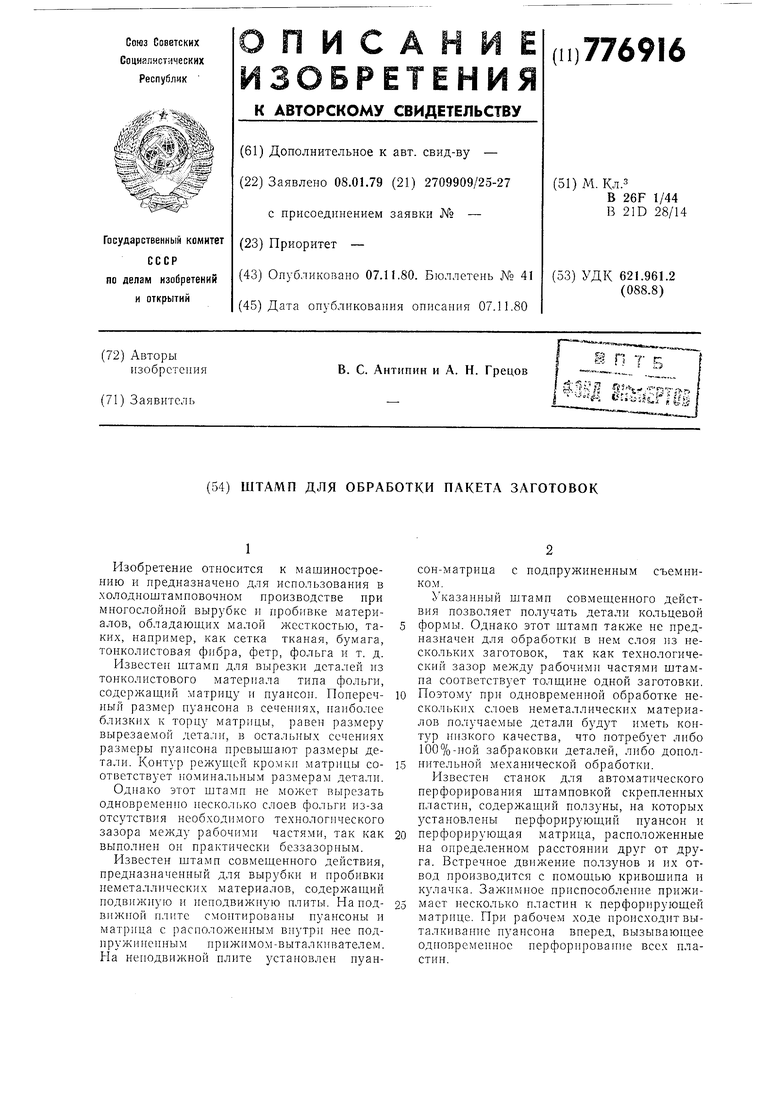

Та фиг. 1 изображен предлагаемый штамп, общий вид, разрез; на фиг. 2 - то же, в стадии растяжки материала под пуансоном; на фиг. 3 - то же, при нижнем крайнем иоложении нуанеоиа в процессе работы.

Основанием штампа является нлита 1,на которой установлена матрица 2 цилиндрической формы, имеющая внутреннее рабочее отверстие 3, повторяющее форму готовой детали.

В верхней частн матрнн.ы еооено рабочему отверстию 3 выиолнеиа заходная часть

4,стенки которой представляют собой новерхность двойной кривизиы с образуюнхей в форме иараболы. Размеры заходиой части (полости) зависят от геометрических размеров детали н толщины слоя обрабатываемого материала.

Верхняя часть штампа состоит из плиты

5,к которой жестко прикреплен нуансонодержатель 6. В нуансонодержатель 6 по глухой посадке установлен нуансон 7. К плите 5 через пуансонодержатель G крепнтся механизм прижима, состояишн из пружин 8, ограничительных втулок (на чертежах не ноказаиы), и непосредственно прижима 9. Прижим имеет отверстие и установлен с возможностью перемешеиия относительно пуансона 7. Пружины 8 служат для подпружинивання прижима. Для предупреждения вьшадаиня прижима под действием пружин имеются ограничительиьте втулки. В свободном иоложении плоскость прижима выстз.пает над п.лоскоетью пуансона.

Прнмер изготовления сеток масляного фильтра.

Заготовки сеток 10 масляного фильтра укладывают в несколько слоев (пакет) на матрицу 2 .птамиа. Под действием пресса (на чертежах не показан), пуансонодержатель G с пуансоном 7 и нпижим 9 начинают движение вниз, ири этом сначала мятепиала коснется прижим 9. 8 сжимаются, в результате чего растет усилие

2. Затем к

зажима материала иа матрицу

материалу подойдет пуансон 7, и под его .воздействием матеппал начнет втягиваться

в ио/юсть 4 матрицы 2. Вследствие того, что мате) но иериферш зажат прижимом, втягиваться в эту полость будет материал, находящийся непосредственно под пуансоном. При этом, в первую очередь, будут растягиваться те объемы материала, которые создают вспученности на заготовках.

Таким образом, поверхность материала

будет принудительно разглаж1-:ваться еще до наступления момента вырезки. При дальнейшем движении пуансона материал начинает постепенно заклиниваться в полости между пуансоном и образующими

матрицы. .Материал, иснытываюиип ; в начале деформации напряжение радиального (плоского) растяжения, нсреходит в локализованной зоне (зоне заклинивания) в нанряженное состояние об1 емного ежатня.

Это состояние материала енособствуст устойчивости п.частнчеекой деформанни и п.;астнчеекому течению материала. Па последней фазе процесса штамповки пуансон нроизводнт вырезку деталей из заготовок и

н юталкнвает готовые детали через цилиндричеекое отверстие II в нижней части матрицы.

После в.- рубки деталей из заготовок под действием иресса пуансонодержатель с иуапсоиом и механизмом ирижима начинают движение вверх. Па матрице остаются лежать отходы от вырезки заготовок, которые удаляются перед иачалом следующего цикла.

Пормальпая работа штамиа обеепечивается при выборе высоты полости, равной 1,.5-2,0 толгцины обрабатываемого слоя материала, н размеров верхнего и нижнего Д1 аметров полости в соответствии с соотношениями:

D6 Dд-f (2,,2)-Se, п - л 4- V

i-м - + I 1 -с,

где DO - наибольший диаметр нолости, мм; Од - номинальный диаметр детали, мм; 5,.--толщина обрабатываемого слоя,

м м;

DM - наименьший диаметр полости, мм;

п - количество сеток в обрабатываемом слое.

Предлагаемый штамп позволит получать детали высокого качества при обработке в пакете таких материалов, как, например, сетка тканая, бумага, тоиколиетовая фибра, фетр, фольга и т. н.

1-1спользование штамиа при обработке только одной детали - сетки маслофильтрз -- позволит иолучить годовой экономичгским эффект не менее 90 тыс. рублей.

(1) о р м у .т а изобретения

Штамп для обработки пакета заготовок, ппеимушестврнно вырубки, содержащий

верхнюю плиту, ira котором установлены пуансонодержатель с пуансоном н узел прпжпма, и нижнюю , на котором установлегга матрнца с рабочнм отверстием, ограниченным режун1,ен кромкой, отлнчающнйся тем, что, с целью повышения качества нолучаемых деталей мз материалов тина тканых ееток, отверетне матрицы выио.лиеио е заходион чает1до, размен1еимой между режущей кромкой и рабочнм торцом, еужающейея в направ.деннн рабочей части отверстия н ограниченной поверхностью дво/пюй к)ивнзны с образуюи1ен типа параболы, наибольший и наименьшнй

D,. Лд 4-(2,0-:. 2,2).5,,

Л,(-5с,

где Лб - наибольший д 1аметр нолостн, мм;

/-);,- 1().инал1)Пый диаметр дета.и, мм;

5с-----то,:|И1ина накста заготовок, мм;

//м - -- ) диаметр полости, мм;

п -- количество заготовок в иакете, а глубииа полости выиолисна бо,- ьи1ей, чем то.пиииа обрабат1)115асмого пакета заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки листового материала | 1974 |

|

SU540692A1 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ | 1973 |

|

SU383500A1 |

| Штамп для вырубки деталей из полосовых и ленточных заготовок | 1981 |

|

SU984575A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1978 |

|

SU694258A1 |

| Способ соединения деталей штампа | 1975 |

|

SU560675A1 |

| Способ вырезки деталей из листовых заготовок и штамп для его осуществления | 1986 |

|

SU1470394A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Комбинированный штамп совмещенного действия | 1978 |

|

SU778874A1 |

| Штамп для вырубки деталей из листового материала | 1975 |

|

SU599893A1 |

| УНИВЕРСАЛЬНЫЙ ШТАМП | 1970 |

|

SU265847A1 |

5

hi г. J

Авторы

Даты

1980-11-07—Публикация

1979-01-08—Подача