1

Изобретение отноеится к обработке металлов давлением и может быть иепользовано при изготовлении деталей е глубокими, узкими, глухими иолостями.

Известен способ изготовления деталей с глубокими, узкими, глухими полостями, содержащий оиерацин формообразования полости глухой прошивкой, а также оформления наружной поверхности детали 1.

Недостатком известного способа является то, что нри изготовлении полости последовательными внедрениями прошивня, последний работает в крайне тяжелых снловых и тепловых условиях, так как не всегда возможно создать эффективное охлаждение, при этом, чем больше глубина нолости и чем она должна быть уже, тем вероятнее возникновение отклонеиия прошивки от оси прошивки, следствием чего является низкое качество изделия с точки зрения точности изготовления.

Целью изобретения является повышение срока службы инструмента и точности изготовления.

Это достигается за счет того, что вначале производят предварительное формообразование наружной поверхности детали, нри глухой прошивке в заготовке изготавливают полость с диаметром и глубиной, большими диаметра и глубины нолости готового изделия, носле чего нроизводят осадку заготовки в торец со

стороны полости до получения ее диаметра и глубины, равными диаметру и глубине полости готового изделия, оформляя при этом окончательно наружную поверхность.

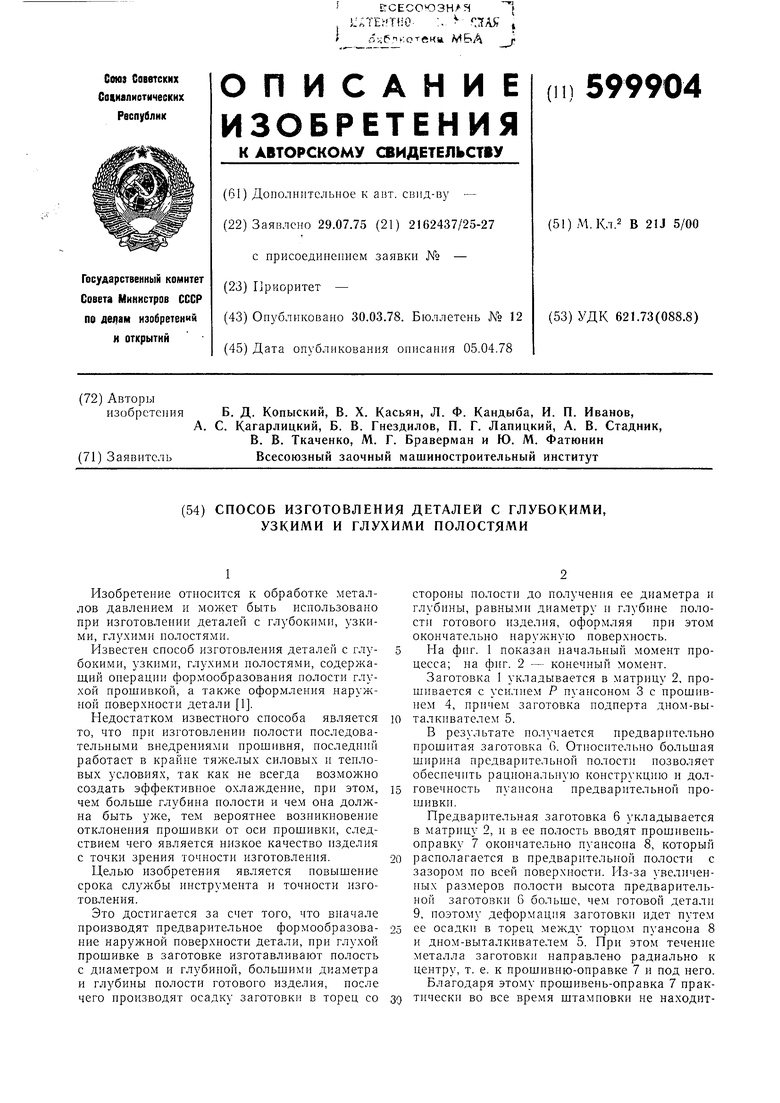

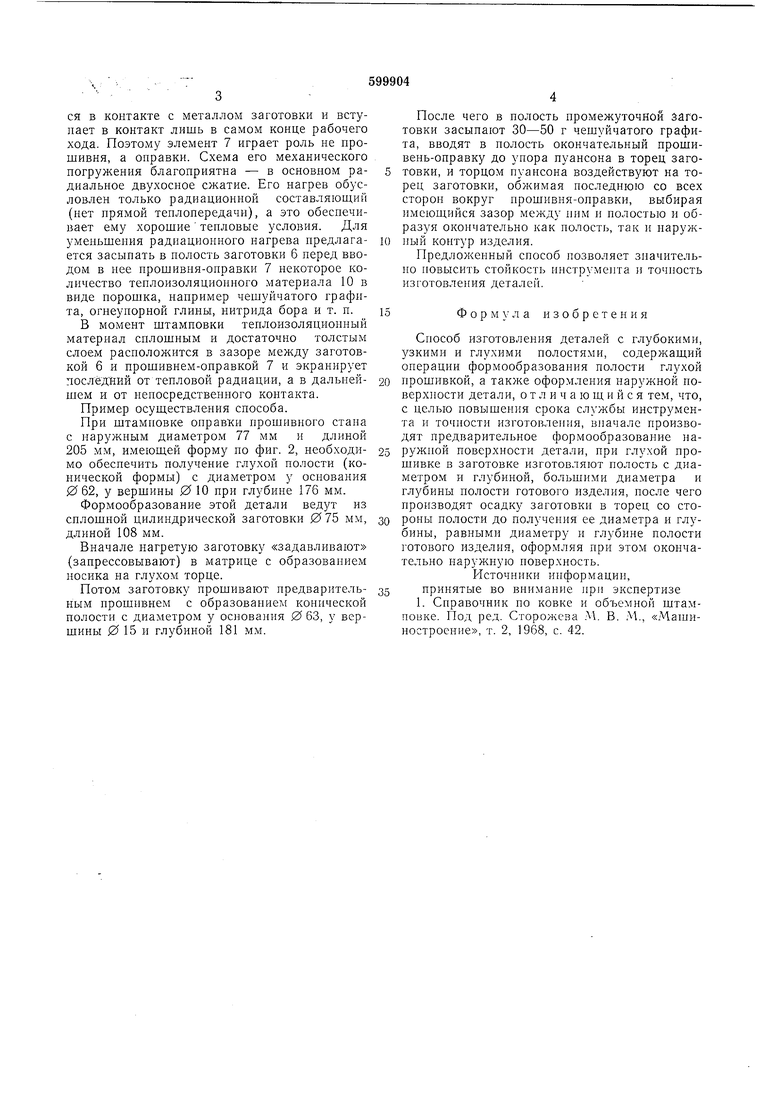

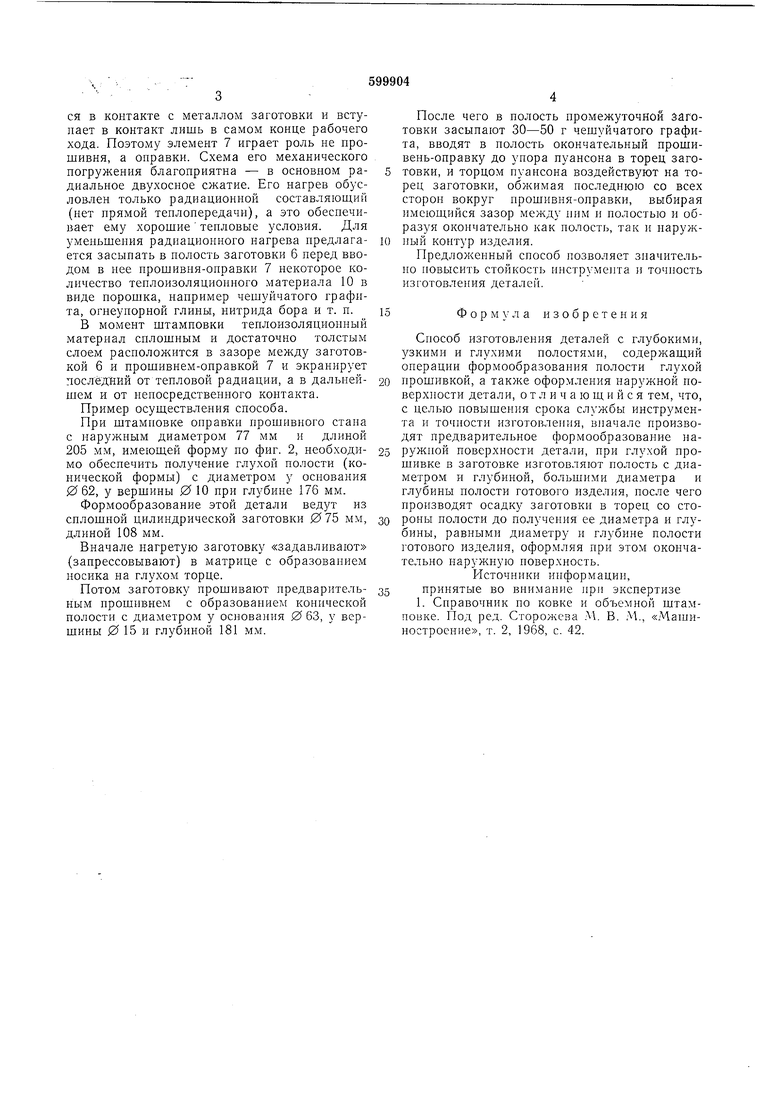

На фиг. 1 показан иачальный момент процесса; на фнг. 2 - конечный момент.

Заготовка I укладывается в матрицу 2, прошивается с усилием Р пуансоном 3 с прошивнем 4, причем заготовка подперта дном-выталкивателем 5.

В результате нолучается предварительно прошитая заготовка 6. Относнтельно большая ширина предварительной полости позволяет обесиечнть рациональную конструкцию и долговечность пуансона предварительной прошивки.

Нредварительная заготовка 6 укладывается в матрицу 2, и в ее полость вводят прошивеньоправку 7 окончательно пуансона 8, который

располагается в предварительной полости с зазором по всей поверхности. Из-за увеличенных размеров полости высота предварительной заготовки 6 больше, чем готовой детали 9, поэтому деформация заготовки идет путем

ее осадки в торец между торцом пуансона 8

и дном-выталкивателем 5. Ири этом течение

металла заготовки иаправлено радиально к

центру, т. е. к прошивню-оправке 7 и под него.

Благодаря этому прошивень-оправка 7 практически во все время штамновки не находится в контакте с металлом заготовки и вступает в контакт лишь в самом конце рабочего хода. Поэтому элемент 7 играет роль не прошивня, а онравки. Схема его механического погружения благоприятна - в основном радиальное двухосное сжатие. Его нагрев обусловлен только радиационной составляюш,ин (нет нрямой теплопередачи), а это обеспечивает ему хорошие тепловые условия. Для умепьшения радиационного нагрева нредлагается засыпать в нолость заготовки 6 перед вводом в нее прошивпя-оправки 7 некоторое количество теплоизоляционного материала 10 в виде порошка, папример чешуйчатого графита, огнеупорной глины, нитрида бора и т. п.

В момент штамновки теплопзоляциопный матерпал сплошным п достаточно толстым слоем расноложится в зазоре между заготовкой 6 п прошивнем-оправкой 7 и экранирует последний от тепловой радиации, а в дальнейшем и от непосредствепного контакта.

Пример осуш,ествления способа.

При штамновке оправки прошпвного стана с наружным диаметром 77 мм и длиной 205 мм, имеющей форму по фиг. 2, необходимо обеспечить получение глухой полости (конической формы) с диаметром у основания 062, у вершины 0 10 при глубине 176 мм.

Формообразование этой детали ведут из сплошной цилиндрической заготовки 075 мм, длиной 108 мм.

Вначале нагретую заготовку «задавливают (запрессовывают) в матрице с образованием носика на глухом торце.

Потом заготовку прошивают предварительным нрошивнем с образованием коннческой полости с диаметром у основания 063, у вершины 0 15 и глубиной 181 мм.

После чего в нолость промежуточной заготовки засыпают 30-50 г чешуйчатого графита, вводят в полость окончательный прошивень-оправку до упора пуансона в торец заготонки, и торцом пуансона воздействуют на торец заготовки, обжимая последнюю со всех сторон вокруг нрошивня-оправки, выбирая имеюш,ийся зазор между пим и полостью и образуя окончательно как полость, так и паружпый коптур изделия.

Предложенный способ позволяет значительно повысить стойкость инструмента и точность изготовления деталей.

Формула изобретения

Способ изготовления деталей с глубокими, З зкими и глухими полостями, содержащий операции формообразования полости глухой

прошивкой, а также оформления наружной новерхности детали, отличающийся тем, что, с целью повышения срока службы инструмента и точности изготовления, вначале производят предварительное формообразование наружной поверхности детали, при глухой прошивке в заготовке изготовляют полость с диаметром и глубиной, большими диаметра и глубины полости готового изделия, после чего производят осадку заготовки в торец со стоРОНЫ полости до получения ее диаметра и глубины, равными диаметру и глубине полости готового изделия, оформляя при этом окончательно наружную новерхность.

Источники информации,

принятые во внимание при экспертизе

1. Снравочник по ковке и объемной штамповке. Под ред. Сторожева Л. В. М., «Машиностроение, т. 2, 1968, с. 42.

Фuг.i

iO- -

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оправок прошивного стана | 1980 |

|

SU1129009A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ВТУЛОК | 2009 |

|

RU2422237C1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления изделий типа колец с массивным ободом | 1981 |

|

SU1000151A1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| Штамп для изготовления изделий типа колец с массивным ободом | 1989 |

|

SU1731390A2 |

Авторы

Даты

1978-03-30—Публикация

1975-07-29—Подача