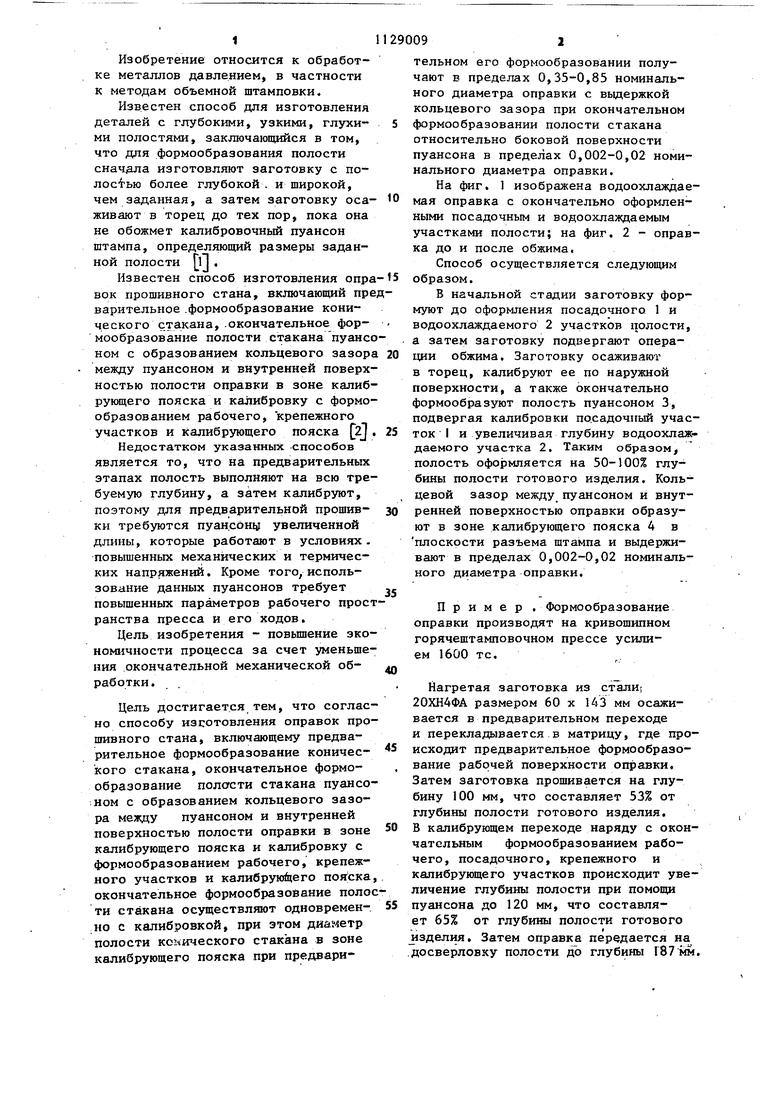

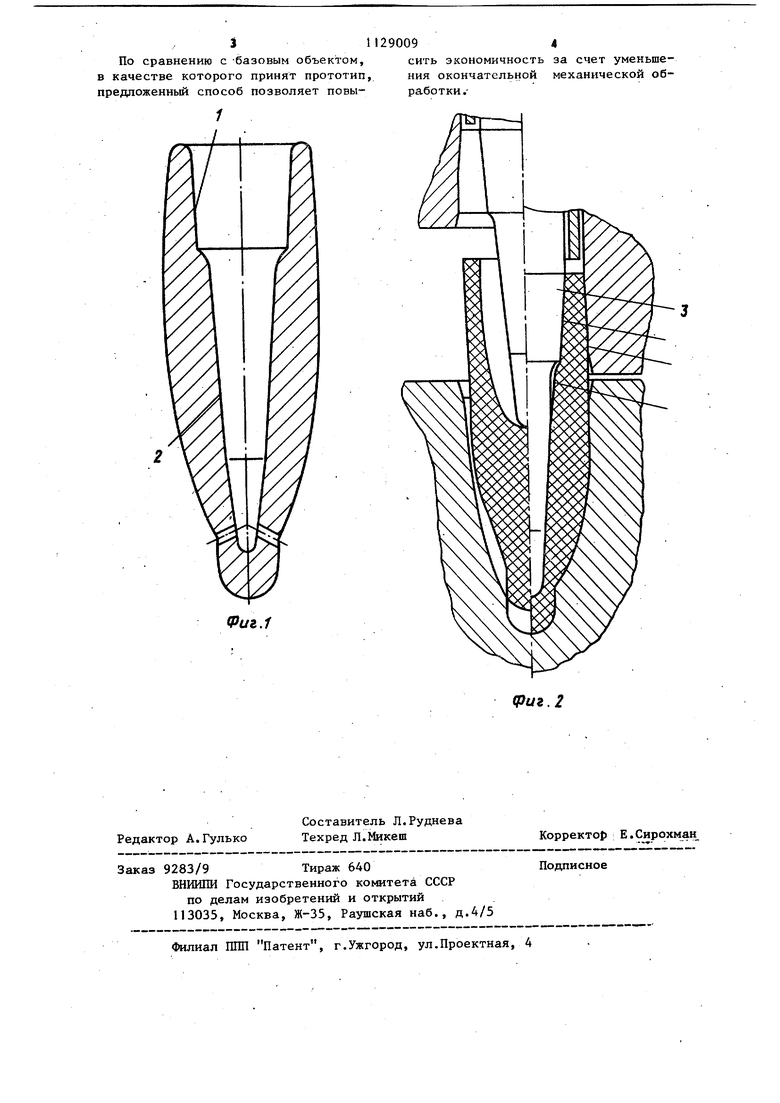

Изобретение относится к обработке металлов давлением, в частности к методам объемной штамповки. Известен способ для изготовления деталей с глубокими, узкими, глухими полостями, заключающийся в том, что для формообразования полости сначдла изготовляют заготовку с полос -ью более глубокой . и широкой, чем заданная, а затем заготовку осаживают в торец до тех пор, пока она не обожмет калибровочный пуансон штампа, определяющий размеры заданной полости Л . Известен способ изготовления опра БОК прошивного стана, включающий пре варительное .формообразование конического стакана, .окончательное формообразование полости стакана пуансо ном с образованием кольцевого зазор между пуансоном и внутренней поверхностью полости оправки в зоне калибрующего пояска и калибровку с формообразованием рабочего, крепежного участков и калибрующего пояска 2J Недостатком указанных -способов является то, что на предварительных этапах полость выполняют на всю требуемую глубину, а затем калибруют, поэтому для предварительной прошивки требуются пуансону увеличенной длины, которые работают в условиях, повышенных механических и термических напряжений. Кроме того, использование данных пуансонов требует повышенных параметров рабочего прост ранства пресса и его ходов. Цель изобретения - повьш1ение зкономичности процесса за счет уменьшения окончательной механической обработки. Цель достигается тем, что согласно способу изготовления оправок прошивного стана, включающему предварительное формообразование конического стакана, окончательное формообразование поласти стакана пуансоном с образованием кольцевого зазора между пуансоном и внутренней поверхностью полости оправки в зоне калибрующего пояска и калибровку с формообразованием рабочего, крепежного участков и калибруюй1его поягска окончательное формообразование полос ти стакана осуществляют одновременно с калибровкой, при этом диаметр полости KCHHiecKoro стакана в зоне калибрующего пояска при предвари09тельном его формообразовании получают в пределах 0,35-0,85 номинального диаметра оправки с выдержкой кольцевого зазора при окончательном формообразовании полости стакана относительно боковой поверхности пуансона в пределах 0,002-0,02 номинального диаметра оправки. На фиг. 1 изображена водоохлаждаемая оправка с окончательно оформленными посадочным и водоохлаждаемым участками полости; на фиг. 2 - оправка до и после обжима. Способ осуществляется следующим образом. В начальной стадии заготовку формуют до оформления посадочного 1 и водоохлаждаемого 2 участков 11олости, а затем заготовку подвергают операции обжима. Заготовку осаживают в торец, калибруют ее по наружной поверхности, а также окончательно формообразуют полость пуансоном 3, подвергая калибровки посадочный участок I и увеличивая глубину водоохлаждаемого участка 2. Таким образом, полость оформляется на 50-100% глубины полости готового изделия. Кольцевой зазор между пуансоном и внутренней поверхностью оправки образуют в зоне калибрующего пояска 4 в плоскости разъема штампа и выдерживают в пределах 0,002-0,02 номинального диаметра оправки. Пример . Формообразование оправки производят на кривошипном горячештамповочном прессе усилием 1600 тс. Нагретая заготовка из сталИ 20ХН4ФА размером 60 х 143 мм осаживается в предварительном переходе и перекладывается в матрицу, где происходит предварительное формообразование рабочей поверхности оправки. Затем заготовка прошивается на глубину 100 мм, что составляет 53% от глубины полости готового изделия. В калибрующем переходе наряду с окончательным формообразованием рабочего, посадочного, крепежного и калибрующего участков происходит увеличение глубины полости при помощи пуансона до 120 мм, что составляет 65% от глубины полости готового 1зделия, Затем оправка передается на досверловку полости до глубины 187мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оправки для прошивного стана | 1978 |

|

SU904855A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ изготовления оправки для прошивного стана | 2024 |

|

RU2835254C1 |

| Способ изготовления водоохлаждаемых прошивных оправок | 1977 |

|

SU904854A1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ОПРАВКИ И ШТАМПОВАЯ ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2816967C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления деталей с глубокими,узкими глухими полостями | 1975 |

|

SU599904A1 |

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ВТУЛОК | 2009 |

|

RU2422237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2010655C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК ПРОШИВНОГО СТАНА, включающий предварительное формообразование конического стакана, окончательное формообразование полости стакана пуансоном с образова нием кольцевого зазора между пуансоном и внутренней поверхностью полости оправки в зоне калибрующего пояска и калибров- ку с формообразованием рабочего, крепежного участков и калибрующего пояска, о .т л и ч а ю щ и и с я тем, что, с целью повышения экономичности процесса, окончательное формообразование полости стакана -осуществляют одновременно с калибровкой, при этом диаметр полости конического стакана в ,зоне калибрующего пояска при предварительном его формообразовании получают в пределах 0,35-0,85 номинального диаметра оправки с вьщержкой кольцевого зазора при окончательном формообразовании полости стакана относительно боковой поверхности пуансона в пределах 0,002-0,02 номинального диаметра оправки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления деталей с глубокими,узкими глухими полостями | 1975 |

|

SU599904A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПОРОШОК ИЗ АБРАЗИВНЫХ ЗЕРЕН | 2009 |

|

RU2481187C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| .(прототип). | |||

Авторы

Даты

1984-12-15—Публикация

1980-12-19—Подача