(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВАЛОВ С ПРОФИЛЕМ «РАВНООСНЫЙ КОНТУР

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки валов с профилем "равноосный контур" | 1976 |

|

SU663502A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Устройство для обработки профильных валов с равноосным контуром | 1981 |

|

SU998102A1 |

| Устройство для бескопирной обработки деталей с равноосным контуром на металлорежущих станках | 1976 |

|

SU599960A1 |

| Устройство для бескопирной обработки профильных валов с равноосным контуром | 1978 |

|

SU743793A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1982 |

|

SU1060432A1 |

| Устройство для обработки профильных валов и втулок с равноосным контуром | 1980 |

|

SU931400A1 |

| Механизм обката зубошлифовального станка | 1985 |

|

SU1355389A1 |

| Способ обработки валов с профилем, типа равноосный контур | 1987 |

|

SU1599158A1 |

| Устройство для обработки наружных и внутренних поверхностей деталей многоугольной формы | 1974 |

|

SU707512A3 |

1

Изобретение относится к станкостроению и может быть использовано при обработке высокоточных валов с равноосным контуром («РК - профильных валов), оправок и инструментов (протяжек, прошивок, бесканавочных метчиков, долбяков, дорнов и т.п.)..5

Известны устройства для обработки валов с профилем «равноосный контур, включающие установленную с возможностью поперечного перемещения каретку, которая по редством прямолинейной кулисы связана с .. кривощипным диском, жестко закрепленным на приводном валу 1.

Недостатками известных устройств являются:

наличие длинной кинематической цепи формообразования, погрешности изготов- is ления и сборки элементов которой будут сказываться на точности получаемого при обработке «РК -профиля;

необходимость комплекта точных сменных элементов зубчатых колес для согласования вращения изделия н числа двойных 20 ходов каретки механизма образования эксцентриситета (настройка на число N граней «РК -г1рофильного вала);

отсутствие возможности бесступенчатой поднастройки цепи формообразования i.

Цель изобретения - повыщение точности обработки и упрощение конструкции.

Цель достигается тем, 4ТО устройство снабжено обкатным диском и соединенной с ним посредством введенных в устройство гибких лент, установленной с возможностью возвратно-поступательного движения перемещения второй кареткой, причем устройство снабжено закрепленными на приводном валу с возможностью регулирования вторым кривошипным диском, связанным посредство.м введенной второй прямолинейной кулисы со второй кареткой.

Пальцы первого и второго кривошипных дисков расположены в одной диаметральной плоскости.

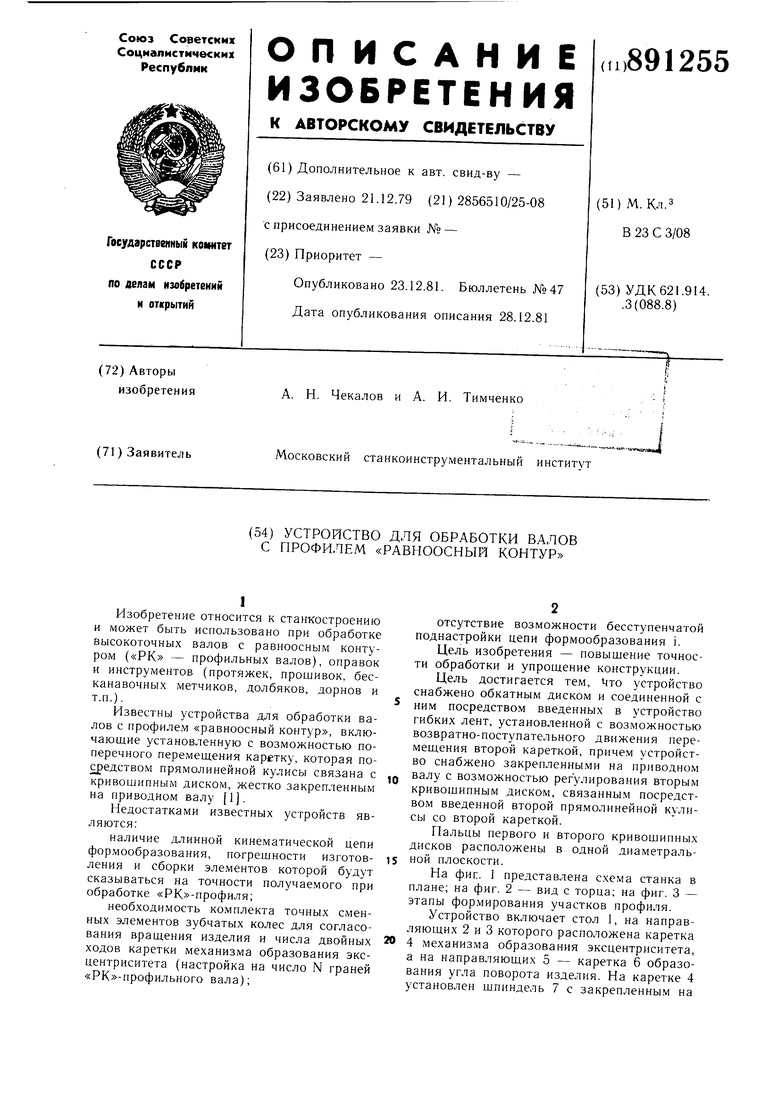

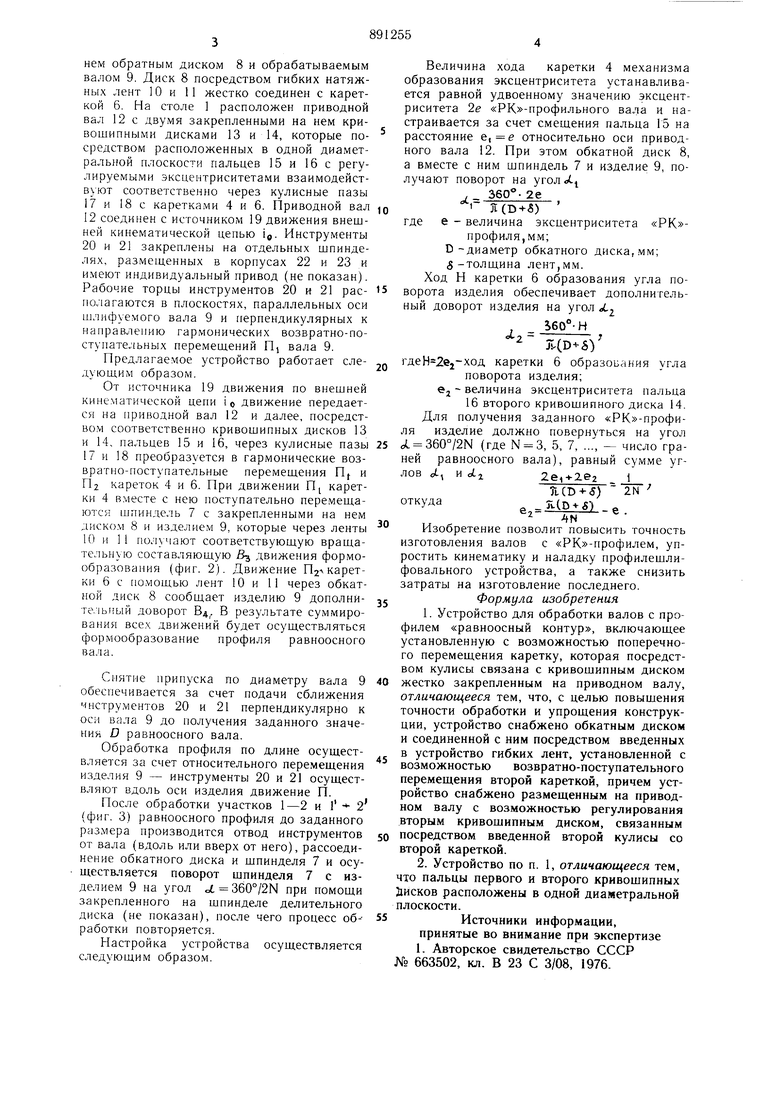

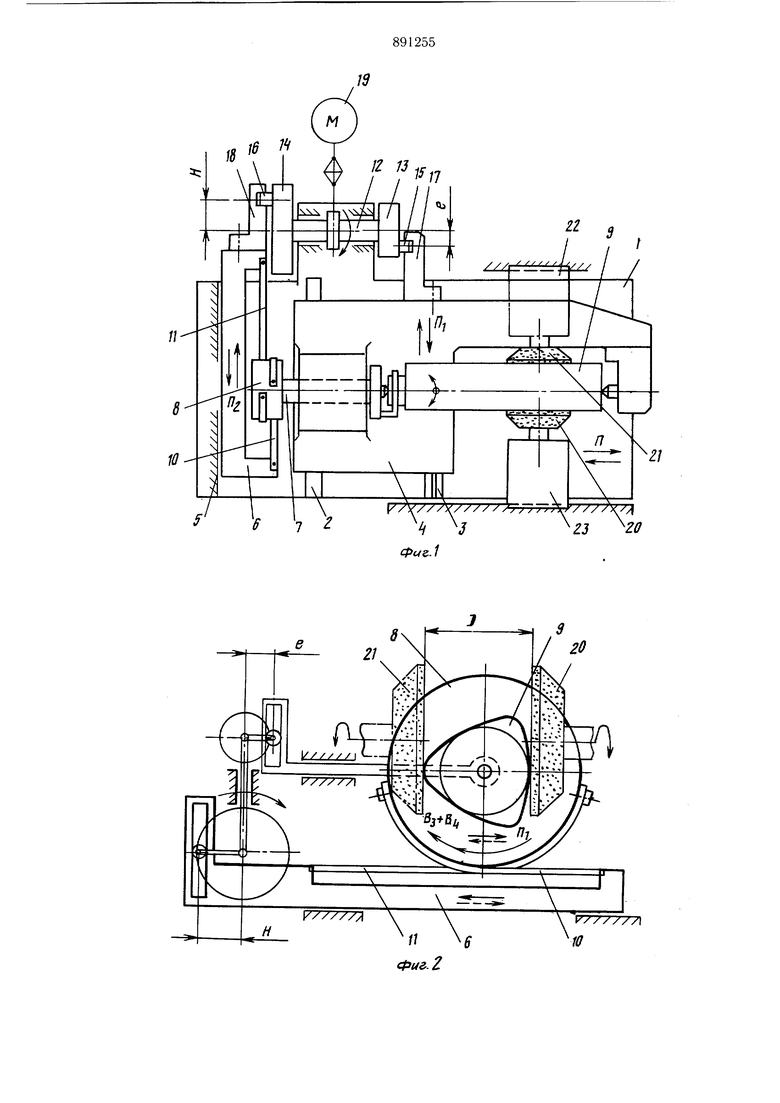

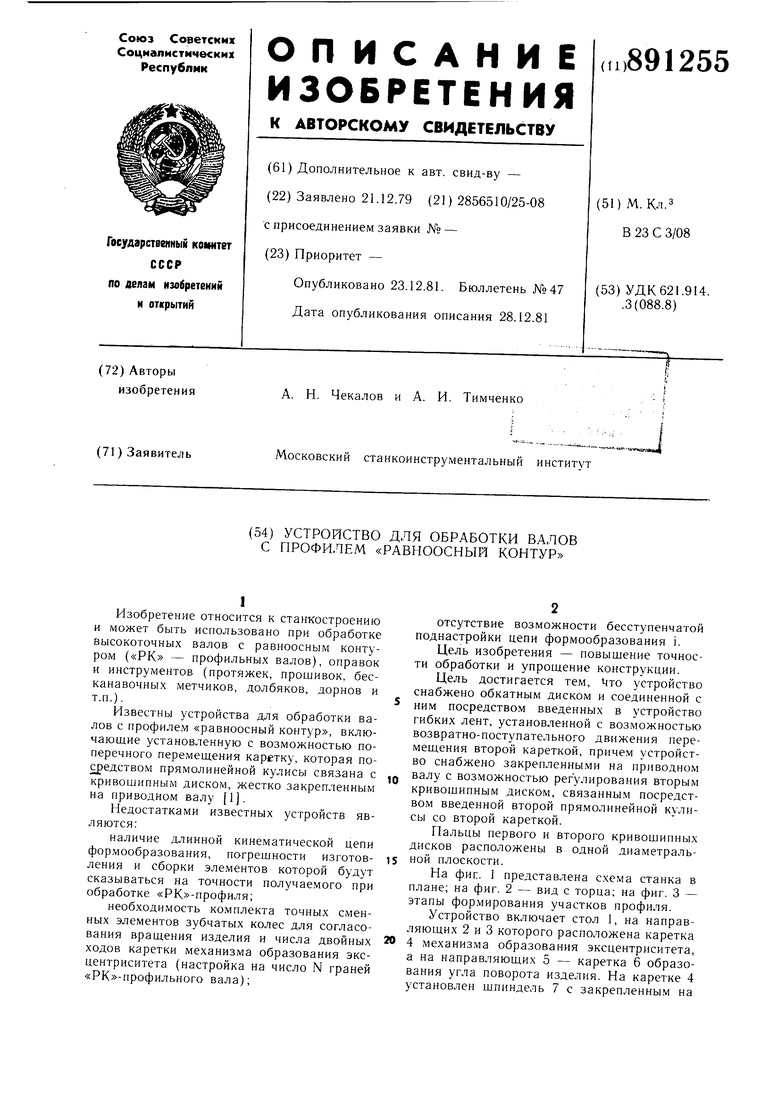

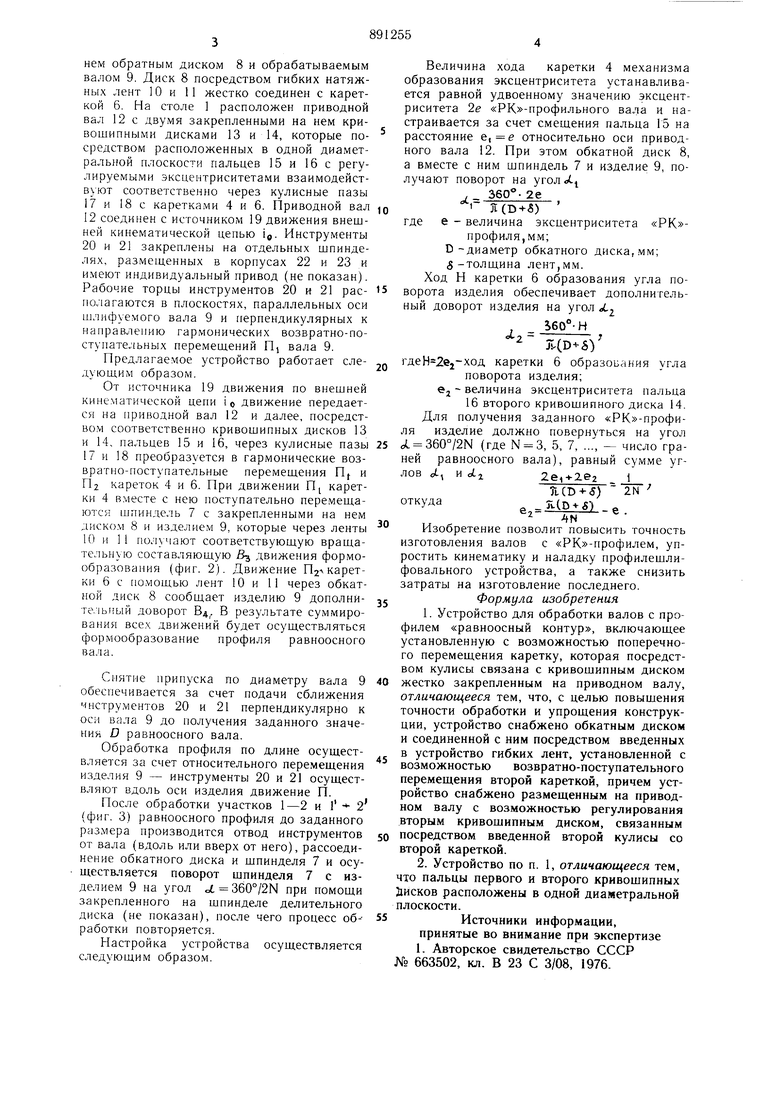

На фиг. 1 представлена схема станка в плане; на фиг. 2 - вид с торца; на фиг. 3 - этапы формирования участков профиля.

Устройство включает стол 1, на направляющих 2 и 3 которого расположена каретка 4 механизма образования эксцентриситета, а на направляющих 5 - каретка 6 образования угла поворота изделия. На каретке 4 установлен шпиндель 7 с закрепленным на нем обратным диском 8 и обрабатываемым валом 9. Диск 8 посредством гибких натяжных лент 10 и 11 жестко соединен с кареткой 6. На столе 1 расположен нриводной вал 12 с двумя закрепленными на нем кривошипными дисками 13 и 14, которые посредством расположенных в одной диаметральной плоскости пальцев 15 и 16 с регулируемыми эксцентриситетами взаимодействуют соответственно через кулисные пазы 17 и 18 с каретками 4 и 6. Приводной вал 12 соединен с источником 19 движения внешней кинематической цепью i. Инструменты 20 и 21 закреплены на отдельных шпинделях, размещенных в корпусах 22 и 23 и имеют индивидуальный привод (не показан). Рабочие торцы инструментов 20 и 21 располагаются в плоскостях, параллельных оси шлифуемого вала 9 и перпендикулярных к направлению гармонических возвратно-поступательных перемещений П) вала 9. Предлагаемое устройство работает еледующим образом. От источника 19 движения по внешней кинематической цепи io движение передается на приводной вал 12 и далее, посредство.м соответственно кривошипных дисков 13 и 14, пальцев 15 и 16, через кулисные пазы 1 и 18 преобразуется в гармонические возвратно-поступательные перемешения П и Г12 кареток 4 и 6. При движении HI каретки 4 вместе с нею поступательно перемещаются шпиндель 7 с закрепленными на нем диско.м 8 и изделием 9, которые через ленты 10 и 1 1 получают соответствующую вращательную составляющую В движения формообразования (фиг. 2). Движение П2 каретки 6 с помощью лент 10 и 11 через обкатной диск 8 сообщает изделию 9 дополните.1ьиый доворот Вд.. В результате суммирования всех движений будет осуществляться формообразование профиля равноосного вала. Снятие припуска по диаметру вала 9 обеспечивается за счет подачи сближения чнструментов 20 и 21 перпендикулярно к оси вала 9 до получения заданного значении D равноосного вала. Обработка профиля по длине осуществляется за счет относительного перемещения изделия 9 - инструменты 20 и 21 осуществляют вдоль оси изделия движение П. После обработки участков 1-2 и 1 2 (фиг. 3) равноосного профиля до заданного размера производится отвод инструментов от вала (вдоль или вверх от него), рассоединение обкатного диска и щпинделя 7 и осуществляется поворот шпинделя 7 с изделием 9 на угол ot 360°/2N при помощи закрепленного на шпинделе делительного диска (не показан), после чего процесс обработки повторяется. Настройка устройства осуществляется следующим образом. Величина хода каретки 4 механизма образования эксцентриситета устанавливается равной удвоенному значению эксцентриситета 2е «РК -профильного вала и настраивается за счет смещения пальца 15 на расстояние е, е относительно оси приводного вала 12. При этом обкатной диск 8, а вместе с ним шпиндель 7 и изделие 9, получают поворот на yгoлJ 360°- 2е 5t(D-«-a) где е - величина эксцентриситета «РК профиля,мм; D -диаметр обкатного диска,.мм; 5-толщина лент,м.м. Ход Н каретки 6 образования угла поворота изделия обеспечивает дополнительный доворот изделия на угол лб S60°-H ) гдеН 2е2-ход каретки 6 образования угла поворота изделия; ej - величина эксцентриситета пальца 16 второго кривошипного диска 14. Для получения заданного «РК -профиля изделие должно повернуться на угол 360°/2N (где N 3, 5, 7, ..., - число граней равноосного вала), равный сумме углов ot, и 1 ГьСС- -) 2N откуда Я(рч-б) е С л - , -«tN Изобретение позволит повысить точность изготовления валов с «РК -профилем, упростить кинематику и наладку профилешлифовального устройства, а также снизить затраты на изготовление последнего. Формула изобретения 1. Устройство для обработки валов с профилем «равноосный контур, включающее установленную с возможностью поперечного перемещения каретку, которая посредством кулисы связана с кривошипным диском жестко закрепленным на приводном валу, отличающееся тем, что, с целью повышения точности обработки и упрощения конструкции, устройство снабжено обкатным диском и соединенной с ним посредством введенных в устройство гибких лент, установленной с возможностью возвратно-поступательного перемещения второй кареткой, причем устройство снабжено размещенным на приводном валу с возможностью регулирования вторым кривошипным диском, связанным посредством введенной второй кулисы со второй кареткой. 2. Устройство по п. 1, отличающееся тем, что пальцы первого и второго кривощипных Йисков расположены в одной диаметральной плоскости. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 663502, кл. В 23 С 3/08, 1976.

//////

фиг. 2

20

Диск

Фиг.З

Авторы

Даты

1981-12-23—Публикация

1979-12-21—Подача