I

Изобретение относится к полимерному машиностроению и предназначено для переработки композиций на основе полимерных материалов, в особенности, когда к расплаву предъявляются требования высокой степени смешения, диспергирования и гомогенизации в целях повышения качества получаемых изделий.

По основному авт. св. № 630087 известен дисковый экструдер для переработки полимерных материалов, содержаший неподвижный корпус с загрузочной горлови- ю ной и формуюшим отверстием и концентрично установленные в корпусе полый вращающийся диск с проходными окнами для расплава, образующий своей наружной торцовой поверхностью с внутренней поверхностью корпуса первый рабочий зазор, и цилиндрический элемент, смонтированный в полости вращающегося диска и образующий с ним второй рабочий зазор, при этом вращающийся диск выполнен с цилиндрическим выступом с полостью, расположен- JQ

ным по его наружной торцовой поверхности, противолежащей формующему отверстию, и имеющим наружный диаметр, меньший наружного диаметра вращающегося диска.

причем второй рабочий зазор образован внутренней торцовой поверхностью выступа и торцовой поверхностью цилиндрического элемента и соединен с первым рабочим зазором проходными окнами, которые расположены по окружности выступа 1.

Однако в таком экструдере затруднена гибкая регулировка технологических режимов переработки из-за того, что торцовые поверхности полого диска и цилиндрического выступа с полостью вращаются с одинаковой частотой, так как они выполнены как единое целое. Таким образом, уменьшается возможность воздействия на текущий расплав (или полимерную композицию) в широком диапазоне скоростей деформаций, что влияет на качество получаемого изделия. Регулирование скорости деформации уменьшением высоты рабочего зазора снижает производительность экструдера.

Цель изобретения - повышение качества смешения за счет обеспечения возможности регулировки технологических режимов переработки.

Поставленная цель достигается тем, что в дисковом экструдере для переработки полимерных материалов, содержащем неподвижный корпус с загрузочной горловиной и формующим отверстием и концентрично установленные в корпусе полый вращающийся диск с проходными окнами для расплава, образующий своей наружной торцовой поверхностью с внутренней поверхностью корпуса первый рабочий зазор, и цилиндрический элемент, смонтированный в полости вращающегося диска и образующий с ним второй рабочий зазор, при этом вращающийся диск выполнен с цилиндрическим выступом с полостью, расположенным по его наружной торцовой поверхности, противолежащей формующему отверстию, и имеющим наружный диаметр, меньщий наружного диаметра вращающегося диска, причем второй рабочий зазор образован внутренней торцовой поверхностью выступа и торцовой поверхностью цилиндрического элемента и соединен с первым рабочим зазором проходными окнамк, которые расположены по окружности выступа, полый вращающийся диск и цилиндрический выступ смонтированы с возможностью независимого вращения.

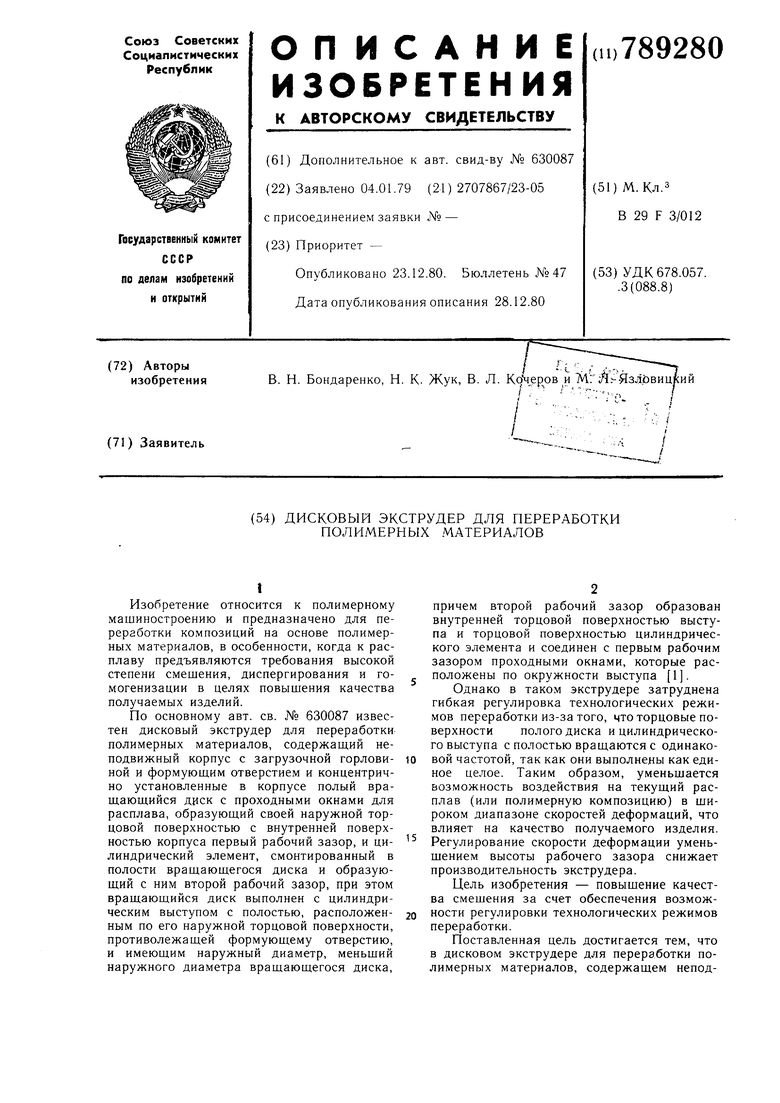

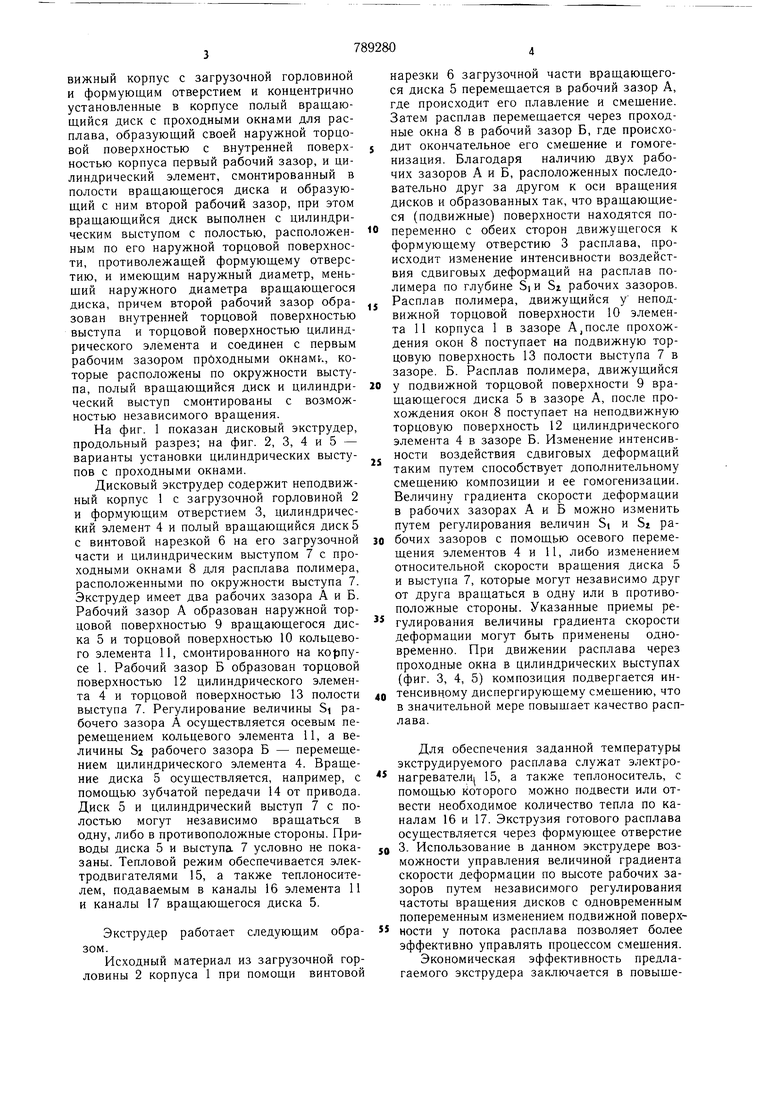

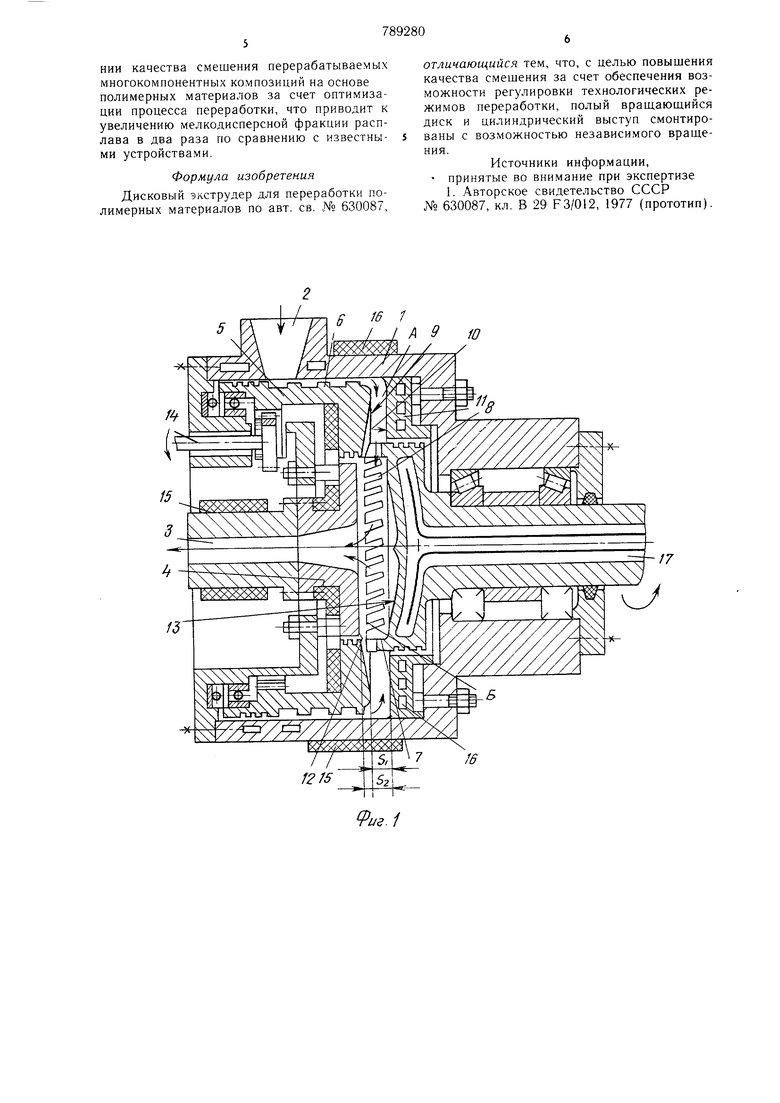

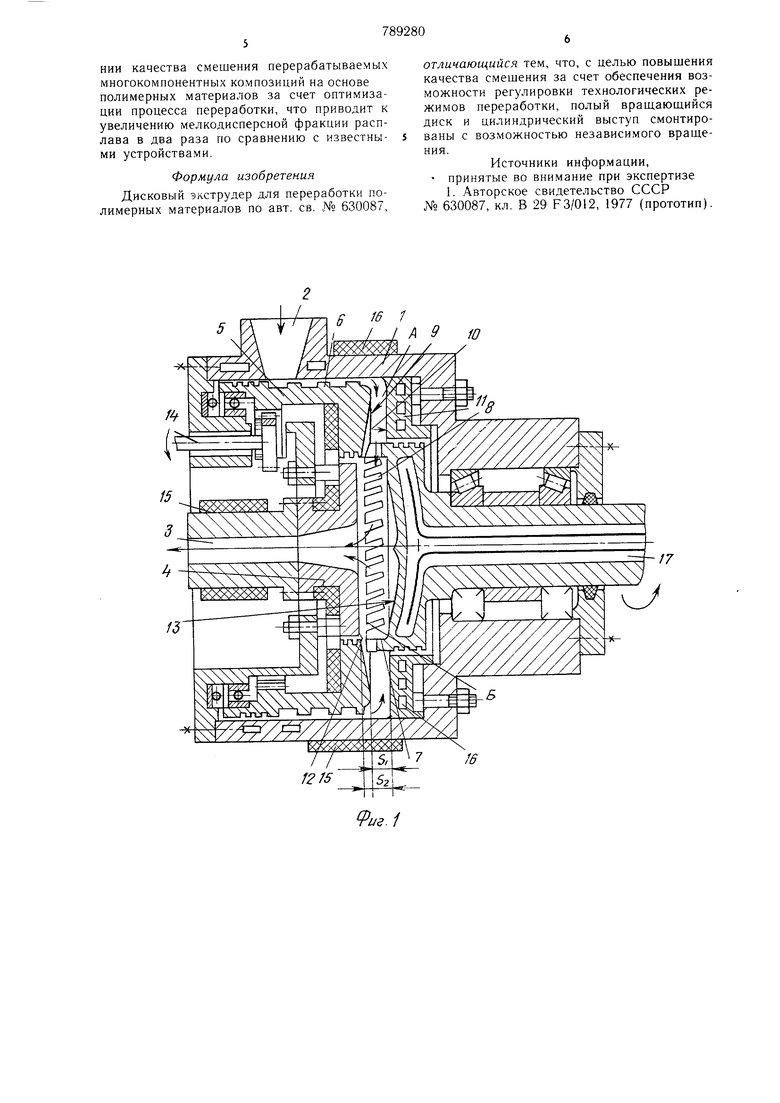

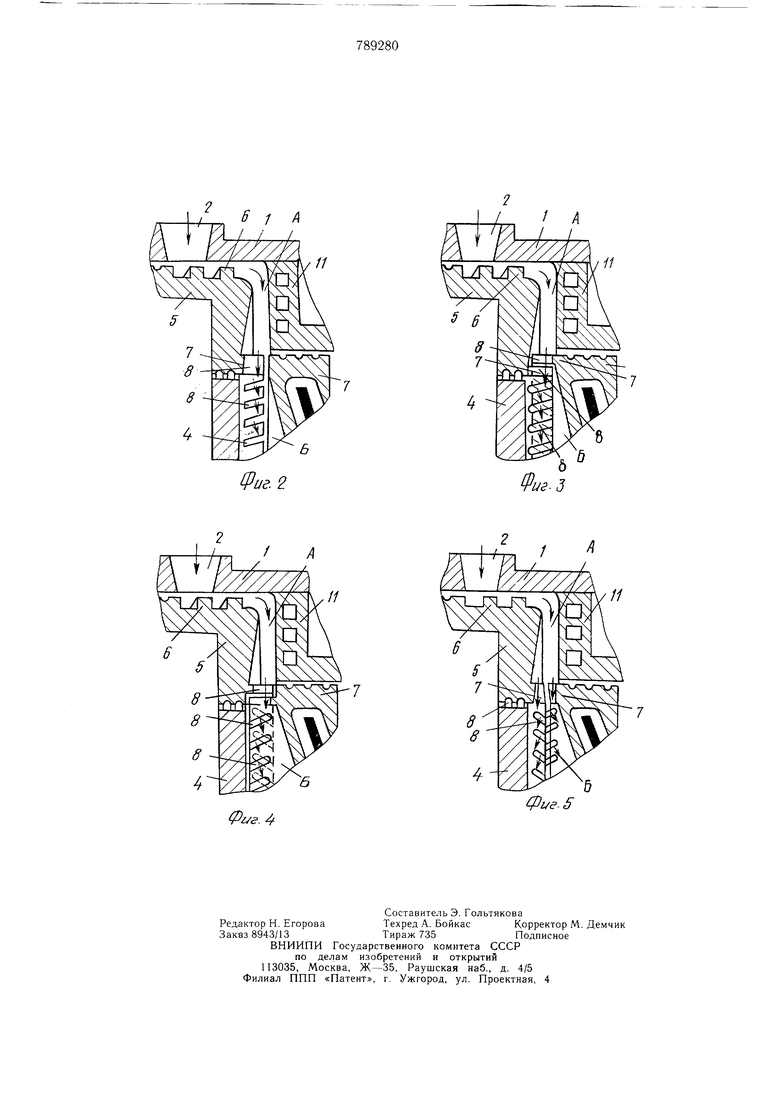

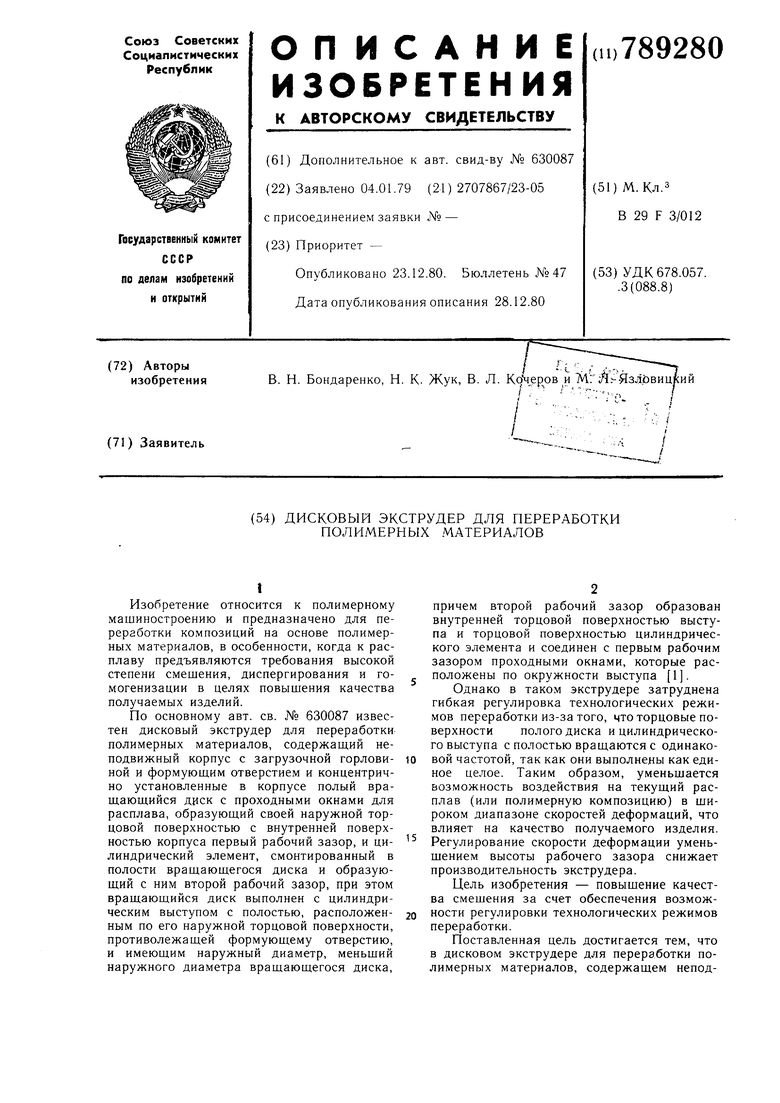

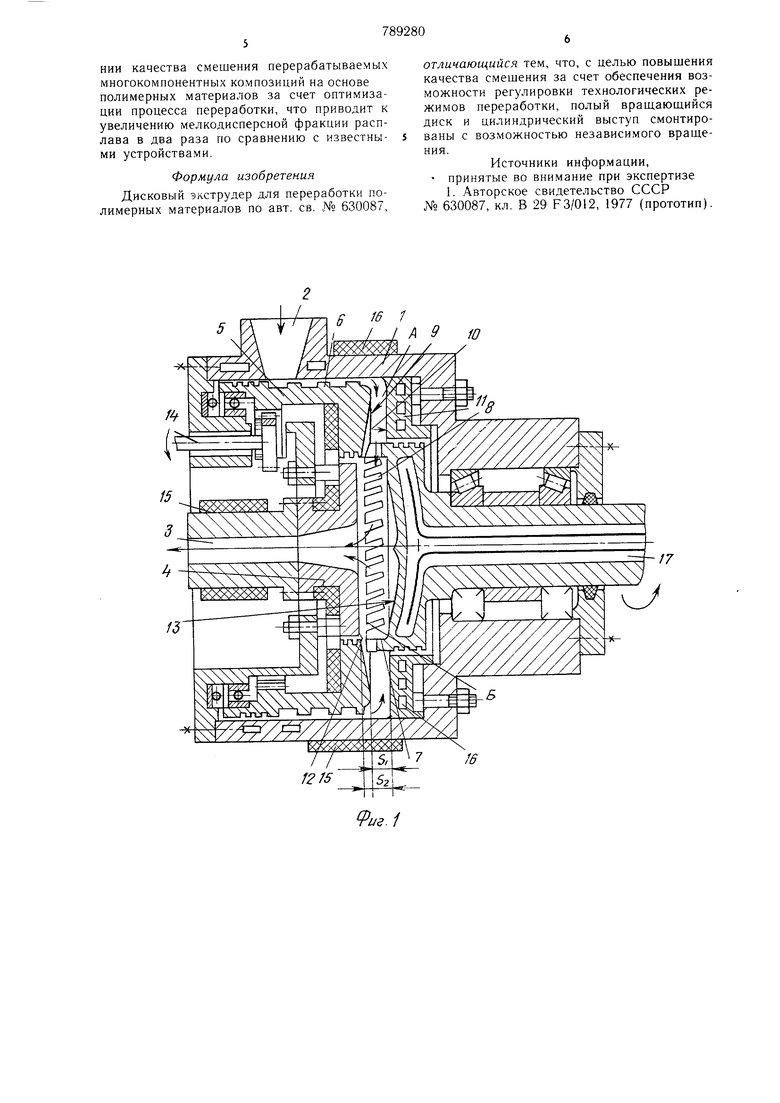

На фиг. 1 показан дисковый экструдер, продольный разрез; на фиг. 2, 3, 4 и 5 - варианты установки цилиндрических выступов с проходными окнами.

Дисковый экструдер содержит неподвижный корпус 1 с загрузочной горловиной 2 и формующим отверстием 3, цилиндрический элемент 4 и полый вращающийся диск 5 с винтовой нарезкой 6 на его загрузочной части и цилиндрическим выступом 7 с проходными окнами 8 для расплава полимера, расположенными по окружности выступа 7. Экструдер имеет два рабочих зазора А и Б. Рабочий зазор А образован наружной торцовой поверхностью 9 вращающегося диска 5 и торцовой поверхностью 10 кольцевого элемента 11, смонтированного на корпусе 1. Рабочий зазор Б образован торцовой поверхностью 12 цилиндрического элемента 4 и торцовой поверхностью 13 полости выступа 7. Регулирование величины Si рабочего зазора А осуществляется осевым перемещением кольцевого элемента 11, а величины S2 рабочего зазора Б - перемещением цилиндрического элемента 4. Вращение диска 5 осуществляется, например, с помощью зубчатой передачи 14 от привода. Диск 5 и цилиндрический выступ 7 с полостью могут независимо вращаться в одну, либо в противоположные стороны. Приводы диска 5 и выступа 7 условно не показаны. Тепловой режим обеспечивается электродвигателями 15, а также теплоносителем, подаваемым в каналы 16 элемента И и каналы 17 вращающегося диска 5.

Экструдер работает следующим образом.

Исходный материал из загрузочной горловины 2 корпуса 1 при помощи винтовой

нарезки 6 загрузочной части вращающегося диска 5 перемещается в рабочий зазор А, где происходит его плавление и смещение. Затем расплав перемещается через проходные окна 8 в рабочий зазор Б, где происходит окончательное его смещение и гомогенизация. Благодаря наличию двух рабочих зазоров А и Б, расположенных последовательно друг за другом к оси вращения дисков и образованных так, что вращающиеся (подвижные) поверхности находятся попеременно с обеих сторон движущегося к формующему отверстию 3 расплава, происходит изменение интенсивности воздействия сдвиговых деформаций на расплав полимера по глубине S)и Sj рабочих зазоров.

Расплав полимера, движущийся у неподвижной торцовой поверхности 10 элемента 11 корпуса 1 в зазоре А,после прохождения окон 8 поступает на подвижную торцовую поверхность 13 полости выступа 7 в зазоре. Б. Расплав полимера, движущийся

0 у подвижной торцовой поверхности 9 вращающегося диска 5 в зазоре А, после прохождения окон 8 поступает на неподвижную торцовую поверхность 12 цилиндрического элемента 4 в зазоре Б. Изменение интенсивности воздействия сдвиговых деформаций таким путем способствует дополнительному смещению композиции и ее гомогенизации. Величину градиента скорости деформации в рабочих зазорах А и Б можно изменить путем регулирования величин Si и S раO бочих зазоров с помощью осевого перемещения элементов 4 и 11, либо изменением относительной скорости вращения диска 5 и выступа 7, которые могут независимо друг от друга вращаться в одну или в противоположные стороны. Указанные приемы регулирования величины градиента скорости деформации могут быть применены одновременно. При движении расплава через проходные окна в цилиндрических выступах (фиг. 3, 4, 5) композиция подвергается ин0 тенсивн.ому диспергирующему с.мешению, что в значительной мере повышает качество расплава.

Для обеспечения заданной температуры экструдируемого расплава служат электро нагреватели 15, а также теплоноситель, с помощью которого можно подвести или отвести необходимое количество тепла по каналам 16 и 17. Экструзия готового расплава осуществляется через формующее отверстие

0 3. Использование в данном экструдере возможности управления величиной градиента скорости деформации по высоте рабочих зазоров путем независимого регулирования частоты вращения дисков с одновременным попеременным изменением подвижной поверхности у потока расплава позволяет более эффективно управлять процессом смешения. Экономическая эффективность предлагаемого экструдера заключается в повыщеНИИ качества смешения перерабатываемых многокомпонентных композиций на основе полимерных материалов за счет оптимизации процесса переработки, что приводит к увеличению мелкодисперсной фракции расплава в два раза по сравнению с известными устройствами.

Формула изобретения

Дисковый экструдер для переработки полимерных материалов по авт. св. № 630087,

отличающийся тем, что, с целью повышения качества смешения за счет обеспечения возможности регулировки технологических режимов переработки, полый вращающийся диск и цилиндрический выступ смонтированы с возможностью независимого вращения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР jNb 630087, кл. В 29 F3/012, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1073117A2 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU630087A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU729083A1 |

| Дисковый экструдер для переработки полимерных материалов | 1982 |

|

SU1065233A2 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU582984A1 |

| Червячно-дисковый экструдер | 1988 |

|

SU1643169A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1171347A2 |

| Экструдер для переработки полимерных материалов | 1978 |

|

SU764999A1 |

| Дисковый экструдер для термопластов | 1974 |

|

SU497157A1 |

%г.1

6 1 А

//

4

i/e.2

//

1- / Л

//

4

И

фцг-5

Авторы

Даты

1980-12-23—Публикация

1979-01-04—Подача