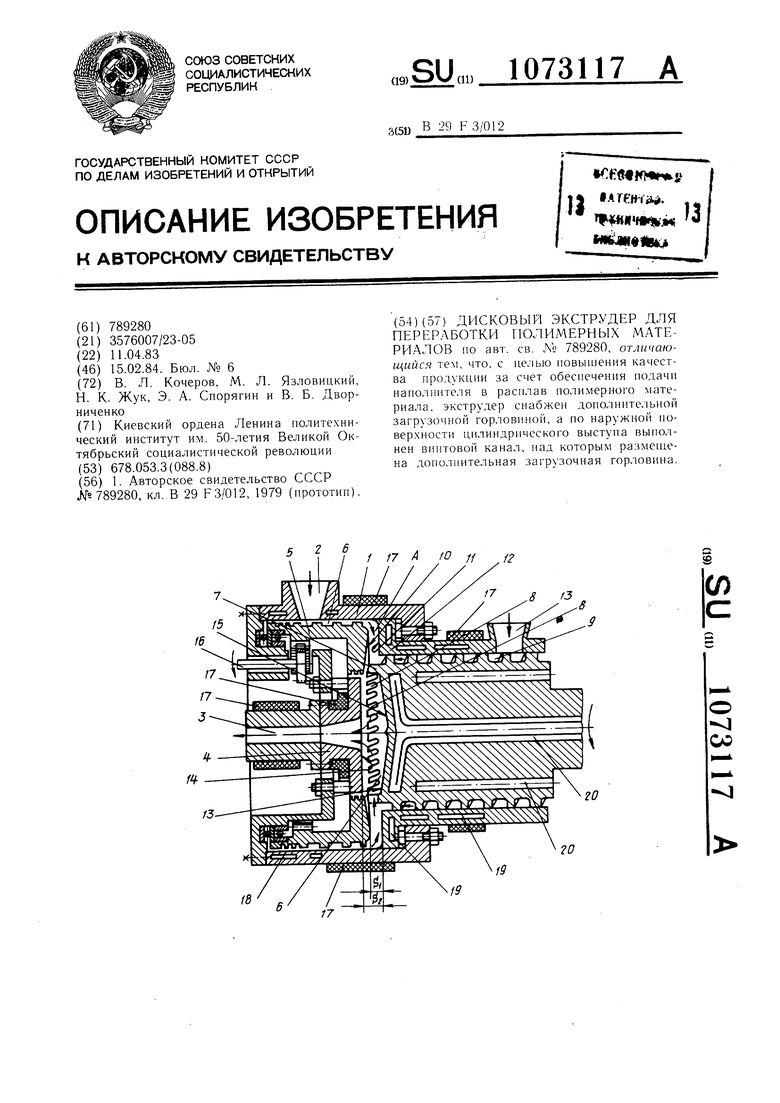

5 2 6 1 17 А /О // /2 Изобретение относится к полимерному машиностроению и предназначено для переработки композиций на основе полимерных материалов, в особенности, когда по технологическим условиям в расплав полимера необходимо ввести наполнители, которые обладают повышенной чувствительностью к высоким температурным и механическим воздействиям, к продолжительности переработки. По ocHOBHoiyiy авт. св. № 789280 известен дисковый экструдер для переработки полимерных материалов, содержаший неподвижный корпус с загрузочной горловиной и формуюшим отверстием и концентрично установленные в корпусе полый вращающийся диск с проходными окнами для расплава, образующий своей наружной торцовой поверхностью с внутренней поверхностью корпуса первый рабочий зазор, и цилиндрический элемент, смонтированный в полости вращающегося диска и образующий с ним второй рабочий зазор, при этом вращающийся диск выполнен с цилиндрическим выступом с полостью, расположенным на его наружной торцовой поверхности, противолежащей формующему отверстию, и имеющим наружный диаметр, меньщий наружного диаметра вращающегося диска, причем второй рабочий зазор образован внутренней торцовой поверхностью выступа и торцовой поверхностью цилиндрического элемента и соединен с первым рабочим зазором проходными окнами, которые расположены по окружности выступа, при этом полый вращающийся диск и цилиндрический выступ смонтированы с возможностью независимого вращения 1. В известном экструдере может быть осуществлено достаточно гибкое регулирование технологического режима переработки, однако затруднена переработка полимерных композиций, особенно при введении наполнителей, склонных к термической и механической деструкции, чувствительных к продолжительности переработки при повышенных температурах. Указанные наполнители, введенные в рабочий зазор одновременно с базовым полимерным материалом, претерпевают нежелательные изменения, снижающие качество продукции. Целью изобретения является повышение качества продукции за счет обеспечения подачи наполнителя в расплав полимерного материала. Поставленная цель достигается тем, что дисковый экструдер для переработки полимерных материалов снабжен дополнительной горловиной, а по наружной поверхности цилиндрического выступа выполнен винтовой канал, над которым размещена дополнительная загрузочная горловина. На чертеже изображен продольный разрез дискового экструдера. Дисковый экструдер содержит неподвижный корпус 1 с загрузочной горловиной 2 и формующим отверстием 3, цилиндрический элемент 4, полый вращающийся диск 5 с винтовым каналом 6 на его загрузочной части, цилиндрический выступ 7, снабженный проходными окнами 8 для расплава полимерной композиции, расположенными по окружности выступа 7. По наружной поверхности выступа 7 выполнен винтовой канал 9. Экструдер имеет два рабочих зазора А и Б. Рабочий зазор .А. образован наружной торцовой поверхностью 10 вращающегося диска 5 и торцовой поверхностью 11 кольцевого элемента 12, смонтированного в корпусе 1 и имеющего дополнительную загрузочную горлов1{ну 13. Рабочий зазор Б образован торцовой поверхностью 14 цилиндрического элемента 4 и торцовой поверхностью 15 полости выступа 7. Регулирование величины Sj рабочего зазора А осуществляется осевым перемещением кольцевого элемента 12, а величины S рабочего зазора Б - перемещением цилиндрического элемента 4. Вращение диска 5 осуществляется, например, с помощью зубчатой передачи 16 от привода. Диск 5 и цилиндрический выступ 7 с полостью .могут независимо вращаться в одну, либо противоположную стороны. Привода диска 5 и выступа 7 условно не показаны. Тепловой режим обеспечивается электронагревателями 17, а также теплоноси7елем, подаваемым в каналы 18 корпуса , каналы 19 элемента 12 и каналы 20 выступа 7. Экструдер работает следующим образом. -Перерабатываемый исходный материал из загрузочной горловины 2 корпуса 1 по винтовому каналу 6 загрузочной части вращающегося диска 5 перемещается в рабочий зазор А. В рабочем зазоре А для получения заданных свойств расплава полимер может быть подвергнут необходимым для этого температурным и механическим воздействиям, которым, однако, нежелательно подвергать наполнитель. Наполнитель из дополнительной загрузочной горловины 13 по винтовому каналу 9 перемещается в рабочий зазор А к проходным окнам 8 и смещивается с поступающим сюда же расплавом исходного полимерного материала. Затем через проходные окна 8 композиция перемещается в рабочий зазор Б, в котором происходит окончательное смешение и гомогенизация. Благодаря наличию двух рабочих зазоров А и Б, расположенных последовательно друг за другом к оси вращения дисков и образованных так, что вращающиеся (подвижные) поверхности находятся попеременно с обеих сторон движущейся к формующему отверстию 3 композиции, происходит изменение интенсивности воздействия сдвиговых дефор.маций по глубине Sj и 5г рабочих зазоров А и Б. Интенсивность сдвиговых деформаций в рабочих зазорах А и Б можно регулировать изменением величины Sj и S путем осевого перемещения элементов 4 и 12, либо изменением относительной скорости вращения диска 5 и элемента 4, которые могут независимо друг от друга вращаться в одну или противоположные стороны. Указанные приемы регулирования интенсивности сдвиговых деформаций могут быть использованы одновременно. При перемещении композиции через проходные окна 8 она может быть подвергнута дополнительному диспергирующему смещению, что также определяет ее качество.

Заданный тепловой режим дискового экструдера обеспечивается электронагревателями 17, а также теплоносителем, с помощью которого можно подвести или отвести необходимое количество тепла через каналы 18, 19 и 20. Экструзия готовой продукции осуществляется через формующее отверстие 3.

Использование в предлагаемом экструдере подачи наполнителя в расплав исходного базового полимерного материала позволяет управлять интенсивностью тепловых и механических воздействий на него, а также временем пребывания его в зоне переработки.

Экономическая эффективность предлагаемого экструдера заключается в повышении качества получаемой продукции из многокомпонентных композиций на основе полимерных .материалов за счет возможности регулирования свойств наполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1979 |

|

SU789280A2 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU630087A1 |

| Дисковый экструдер для переработки полимерных материалов | 1982 |

|

SU1065233A2 |

| Дисковый экструдер для переработки полимерных материалов | 1989 |

|

SU1627410A1 |

| Дисковый экструдер для переработки полимерных материалов | 1986 |

|

SU1384394A2 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500484A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU651973A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU729083A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕгРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ по авт. св. № 789280, отличающийся тем, что, с целью повышения качества про.аукции за счет обеспечения подачи наполнителя в расплав полимерного материала, экструдер снабжен дополните,1ьной загрузочной горловиной, а по наружной повер.хности цп,линдрпческого выступа выполнен винтовой капал, над которым размещена дополнительная загрузочная горловина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дисковый экструдер для переработки полимерных материалов | 1979 |

|

SU789280A2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-02-15—Публикация

1983-04-11—Подача