Номер и фабричная марка на обуви с резиновой подошвой обычно проставляются внутри обуви на текстильной вкладной стельке, что, вследствие нечеткости изображения, а иногда и потери стельки, создавало целый ряд неудобств.

Задачей изобретения является автоматически действующая машина для обувной промышленности, при помощи которой можно было бы делать оттиск с указанными обозначениями на резиновой подошве таким образом, чтобы он был виден и после покраски подошвы.

Для этого в автомате, согласно настоящему изобретению, используется известное для горячего тиснения на резиновых подошвах устройство многогранного барабана со штампами, подогреваемыми электрическими нагревателями, а также передвижного шибера для выталкивания из бункера подошв и подачи их под барабан.

Однако от известных устройств подобного рода предлагаемая машина отличается тем, что в ней для правильной установки под бункером подошв применено особое приспособление, выполненное из угольников и направляющих планок. Один из угольников сделан передвижным, благодаря чему осуществляется возможность подачи подошв разной длины, а направляющие планки размещены так, что их можно передвигать, устанавливая их по ширине подошв.

Кроме того, в машине применены шкала и указатель, при помощи которых бункер можно установить по размеру подошв.

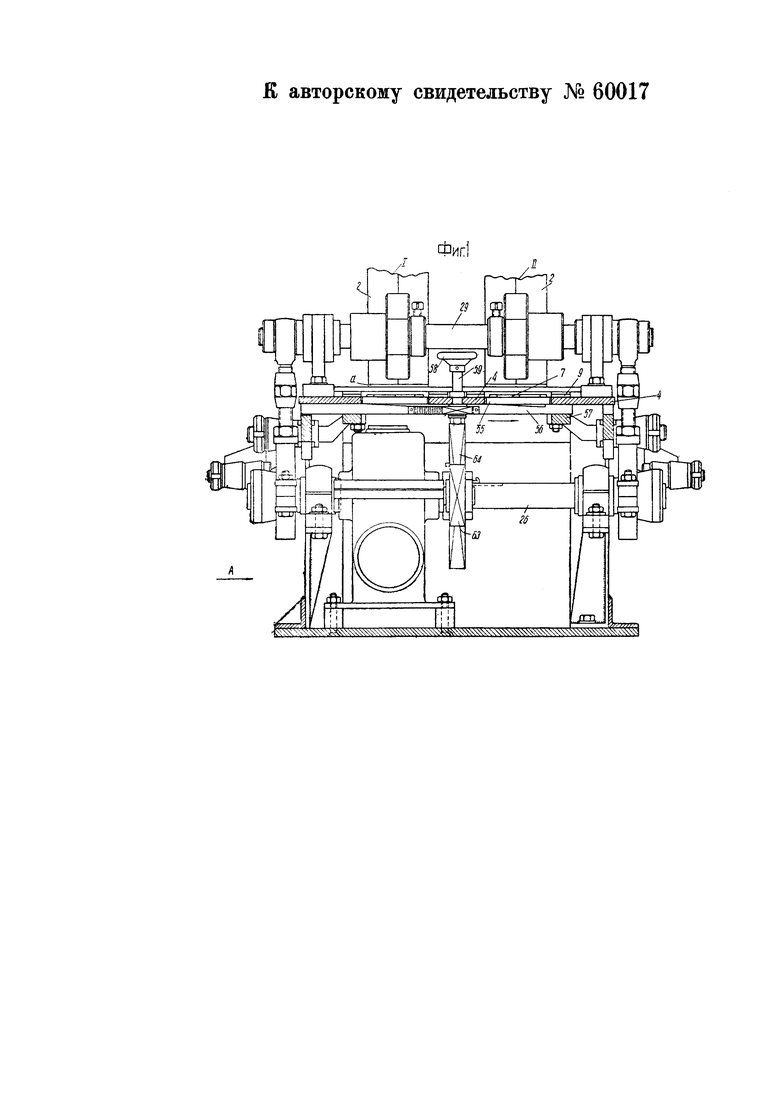

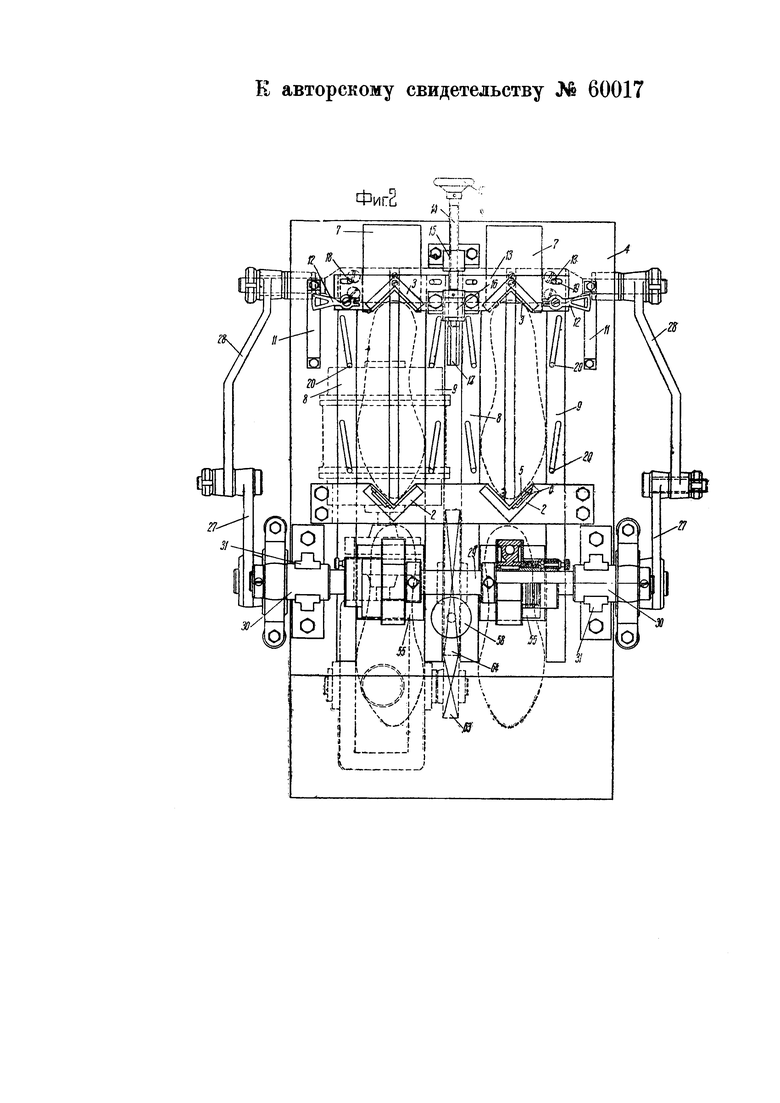

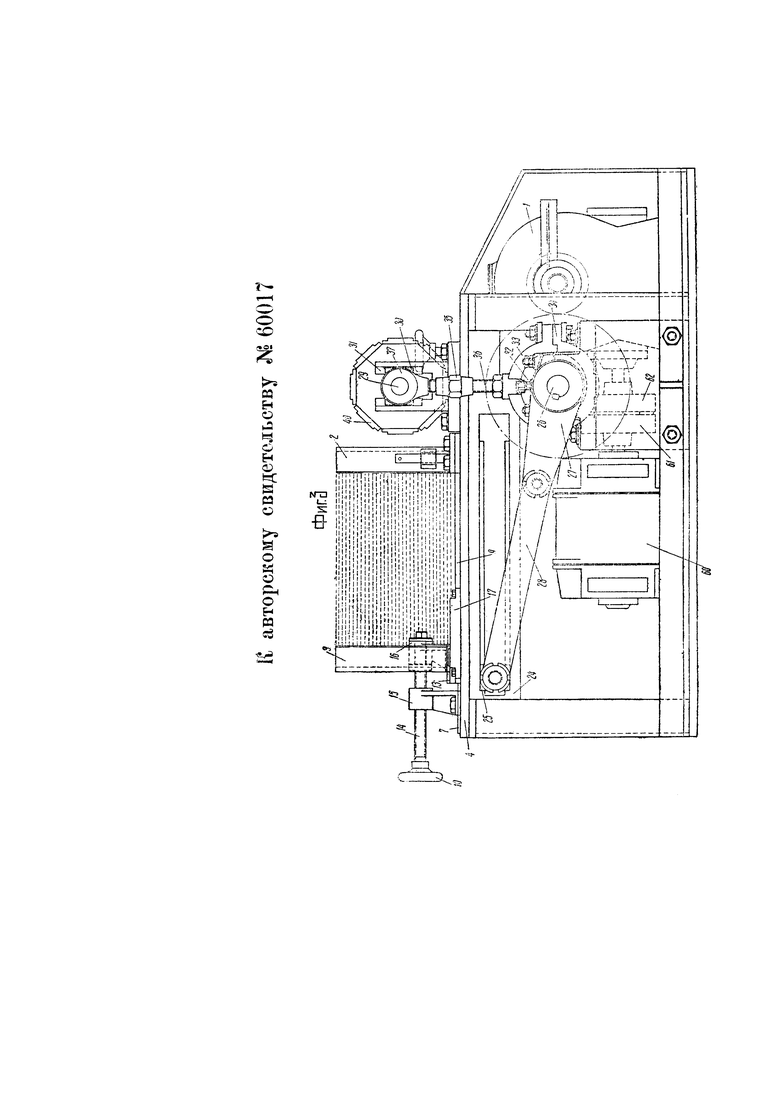

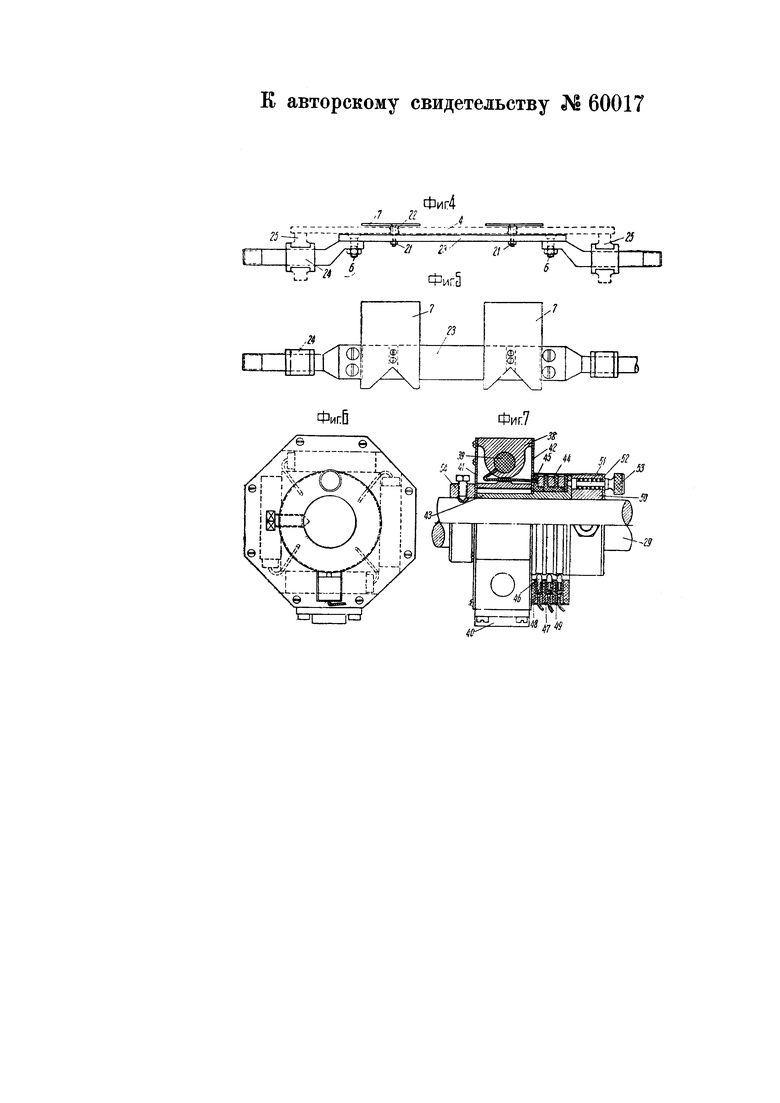

На чертеже фиг. 1 показывает общий вид машины; фиг. 2 - вид ее в плане; фиг. 3 - вид машины сбоку по направлению стрелки А на фиг. 1; фиг. 4 - вид толкателя спереди; фиг. 5 - вид его в плане; фиг. 6 и 7 - вид спереди и сбоку частично в разрезе барабана для тиснения.

Машина приводится в действие электродвигателем через червячный редуктор 1 (фиг. 3).

Для загрузки машина имеет два бункера I и II (фиг. 1). Каждый бункер состоит из двух угольников 2 и 3 (фиг. 3), образующих загрузочный аппарат. Угольник 2 неподвижно закреплен на столе 4, а угольник 3 - подвижной, благодаря чему представляется возможность изменять расстояние между угольниками, применяясь к разным по длине подошвам.

Подошва укладывается в бункер носком в сторону неподвижного угольника 2, т.е. в сторону направления движения подошвы.

Основанием для уложенных подошв служит стол 4. Между столом 4 и неподвижным угольником 2 имеется зазор (а), через который проходит подошва из бункера к месту под барабан для тиснения.

Для того, чтобы через щель между угольником 2 и столом 4 не прошли две подошвы (так как цель равна максимальному размеру толщины подошвы 6 мм), при тиснении более тонких подошв к угольнику 2 пристроено приспособление, состоящее из направляющей 5 с выдвижным язычком 6 (фиг. 2), при помощи которого перекрывается часть щели до нужного размера по толщине подошвы. Между столом 4 и угольником 3 имеется зазор в 3 мм. С этого места хвостовик толкателя 7 начинает свое движение вперед, выталкивая подошву из-под стопки. При обратном ходе толкателя через этот зазор подошва пройти не может, ибо она толще, чем высота зазора.

На столе 4 по краям бункера расположены подвижные направляющие планки 8, 9 (фиг. 2), создающие раздвижной коридор, в котором движется перемещающаяся подошва.

Благодаря особому устройству, при повороте маховичка 10 происходит самоустановка коридора по ширине подошвы и бункера, т.е. расстояния между угольниками 2, 3 по длине подошвы (фиг. 2).

Для удобства установки бункера по номерам к столу 4 прикреплена шкала 11, показывающая номер размера нужной подошвы, градуированная согласно имеющемуся на предприятии ассортименту.

Указатель 12, укрепленный на планке 13, имеет метку и при повороте маховичка устанавливается на соответствующее деление на шкале, указывая размер подошвы (рост).

При повороте маховичка 10 винт 14, вращаясь в неподвижной стойке 15, укрепленной на столе 4, перемещает стойку 16 и жестко с ней скрепленную планку 13 с угольником 3. Планка ходит по направляющей 17. Планка 13 толкает планки 8, 9 с помощью штифтов 18, находящихся в поперечных прорезях 19 планки 13. Планки 8 и 9 надеты своими косыми пазами на штифты 20, укрепленные в столе 4, и при своем движении вперед, когда сокращается длина бункера, перемещаются по направлению к продольной оси бункера, сужая коридор между планками.

Под угольником 3 между планкой и столом 4 помещается в своем исходном положении хвостовик толкателя 7. Хвостовик толкателя 7 является рабочей частью подающего механизма. Он получает возвратно-поступательное движение. При движении толкателя вперед выталкивается из-под стопки самая нижняя подошва, лежащая непосредственно на столе 4, к месту, где расположены барабаны. В своем конечном положении, при выталкивании подошвы, хвостовая часть толкателя 7 не выходит из-под стопки подошв, находящихся в бункере, а при своем обратном движении проходит между стопкой и столом и выходит из-под стопки в свое исходное положение. Тыловая часть хвостовика толкателя 7 скошена (фиг. 4 и 5) для того, чтобы при обратном ходе толкатель беспрепятственно вернулся в исходное положение.

Механизм для подачи подошвы под барабан для тиснения устроен следующим образом.

Болты 21 (фиг. 4 и 5) скрепляют хвостовик толкателя 7 со стойкой 22, скользящей в прорези стола 4, и с пластиной толкателя 23. Болты 6 скрепляют пластину толкателя 23 с ползунами толкателя 24. Ползуны толкателя ходят в направляющих 25, прикрепленных с нижней стороны стола 4. Коренной вал 26 (фиг. 3) при помощи шатунно-кривошипного механизма, состоящего из кривошипа 27 и шатуна 28, приводит механизм толкателя 7 в движение. Во время перемещения толкателя из конечного положения в исходное происходит опускание клеймильного барабана, вследствие чего производится тиснение фирменного знака и номера роста. При движении толкателя 7 вперед барабан поднимается, а подошва подвигается толкателем 7, выталкивая находившуюся под барабаном тисненую подошву, и занимает ее место.

Прибор для тиснения (фиг. 1-3) установлен на валу 29. Вал 29 лежит в ползунах 30, которые ходят в направляющих 31. Коренной вал 26 при помощи эксцентрика 32, верхнего хомута 33, нижнего хомута 34, стяжной гайки 35, винта 36 и серьги 37 сообщает валу 29 и находящимся на нем клеймильным барабанам движение в вертикальном направлении.

Прибор для тиснения состоит из многогранных клеймильных барабанов 38 (фиг. 6 и 7). Внутри барабана параллельно его граням расположены четыре отверстия, в которых помещаются электрические нагревательные приборы 39, применяющиеся на прошивных машинах. На восьми гранях барабана укреплены восемь штампов 40 с указанием разных номеров роста и фабричной марки. Для скрытия электропроводов и теплоизоляции служат диски 41 и 42. Барабан насажен посредством шпонки на втулку 43. Между барабаном и фланцем втулки помещены три бронзовых кольца 44 и изоляционные диски 45 между ними, которые совместно с угольками 46 создают скользящий контакт. Три кольца сделаны для того, чтобы постоянно работали только два нагревательных прибора (из четырех), прилегающих к работающему и смежному с ними штампу 40.

Питание от электросети подводится к бронзовым втулкам 47. Втулки 47 помещены в коробочку из электроизоляционного материала 48. Внутри втулок 47 имеются пружинки 49, прижимающие угольки 46 к контактным кольцам 44.

Упорное кольцо 50 сидит наглухо на валу 29. В нем помещено приспособление, состоящее из стерженька 51, пружины 52 и головки 53, фиксирующее положение клеймильного прибора путем, заскакивания попеременно в восемь отверстий, имеющихся во втулке 43 против каждого штампа. Для предохранения от продольного смещения барабана служит второе стопорное кольцо 54.

Расстояние между штампом 40 при опущенном барабане и плиткой регулируется соответственно толщине подошвы (толщина подошвы колеблется от 3,5 до 6 мм).

Плитки 55 (фиг. 2), представляющие собой призматические пластинки, помещены в окнах стола 4. Плитка в нижней своей части имеет клинообразный выступ, опирающийся в планку 56, в которой имеются клинообразные выемки. Планка ходит в направляющих 57 (фиг. 1).

Планка, передвигаясь в поперечном направлении, поднимает одновременно обе подъемные площадки стола.

Передвижение планки 56 производится поворотом штурвала 58. От штурвала вращается валик 59, подшипником которого служит стол 4. На валике 59 наглухо помещена шестеренка, действующая на реечку 67, приваренную к планке 56, которая, перемещая ее, осуществляет таким образом регулировку подъемной площадки. Регулировку зазора между столом и штампом можно осуществить также путем поворота гаек 35 (фиг. 3).

Привод машины состоит из электродвигателя 60, редуктора 1, соединительной муфты 61, 62, пары шестеренок 63 и 64 и коренного вала 26. Коренной вал приводит в движение клеймильные барабаны при помощи эксцентрикового механизма и при помощи кривошипно-шатунного механизма 27-28 приводит в движение толкатель подошвы.

Для удобства установки штампов на нужный номер в рабочем положении на дисках 41, 42 выгравированы номера клейм по росту с противоположной стороны к рабочей поверхности, т.е. номер, выгравированный сверху, указывает номер рабочего штампа, производящего оттиск в данном положении.

Поворот барабана осуществляется путем оттяжки головки 53 и вращения специальным ключом.

1. Машина для горячего тиснения на резиновых подошвах с использованием многогранного барабана со штампами, подогреваемыми электрическими нагревателями, и передвижного шибера для выталкивания из бункера подошв и подачи их под барабан, отличающаяся применением приспособления для правильной установки под бункером подошв, выполненного из угольников 2, 3, из коих последний выполнен передвижным для подачи подошв разной длины, и из направляющих планок 8 и 9, размещенных с возможностью передвижения для установки их по ширине подошв.

2. Форма выполнения машины по п. 1, отличающаяся тем, что для соответствующих установок угольника 3 и планок 8 и 9 применен винт 14, соединенный с планкой 13 угольников, снабженной прорезами для штифтов 20 на столе 4.

3. Форма выполнения машины по п. 1, отличающаяся тем, что, с целью установки требуемого расстояния между барабаном и столом, последний снабжен прорезами, в которые вставлены плитки 55 с клинообразными выступами, входящими в выемки перемещающейся в направляющих 57 планки 56, управляемой штурвалом 58.

4. При машине по п. 1 применение шкалы 11, укрепленной на столе, и указателя 12 на планке 13, с целью установки бункера по размеру подошв.

Авторы

Даты

1941-05-31—Публикация

1939-01-20—Подача