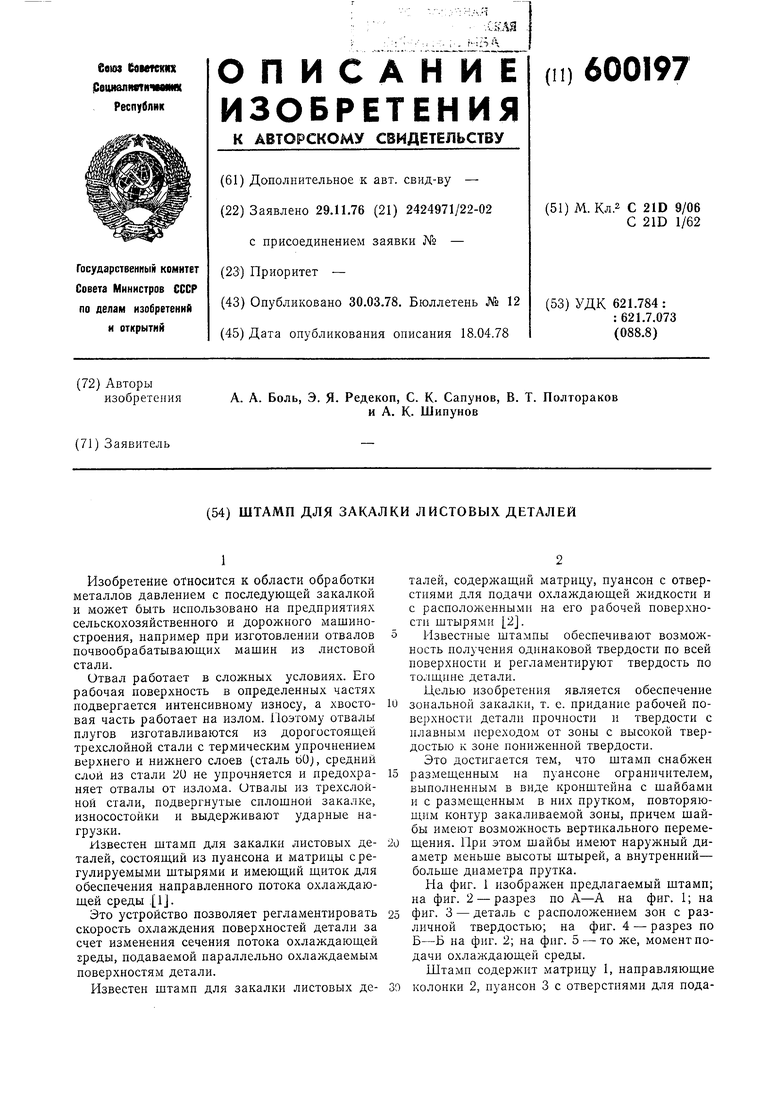

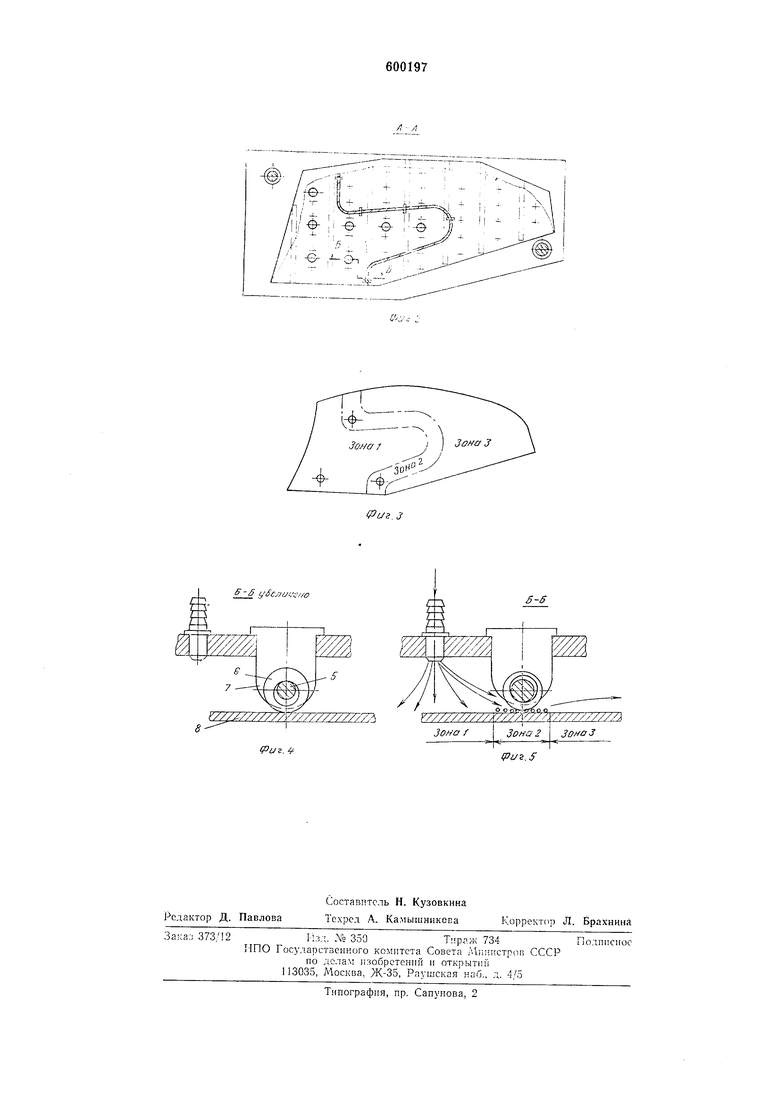

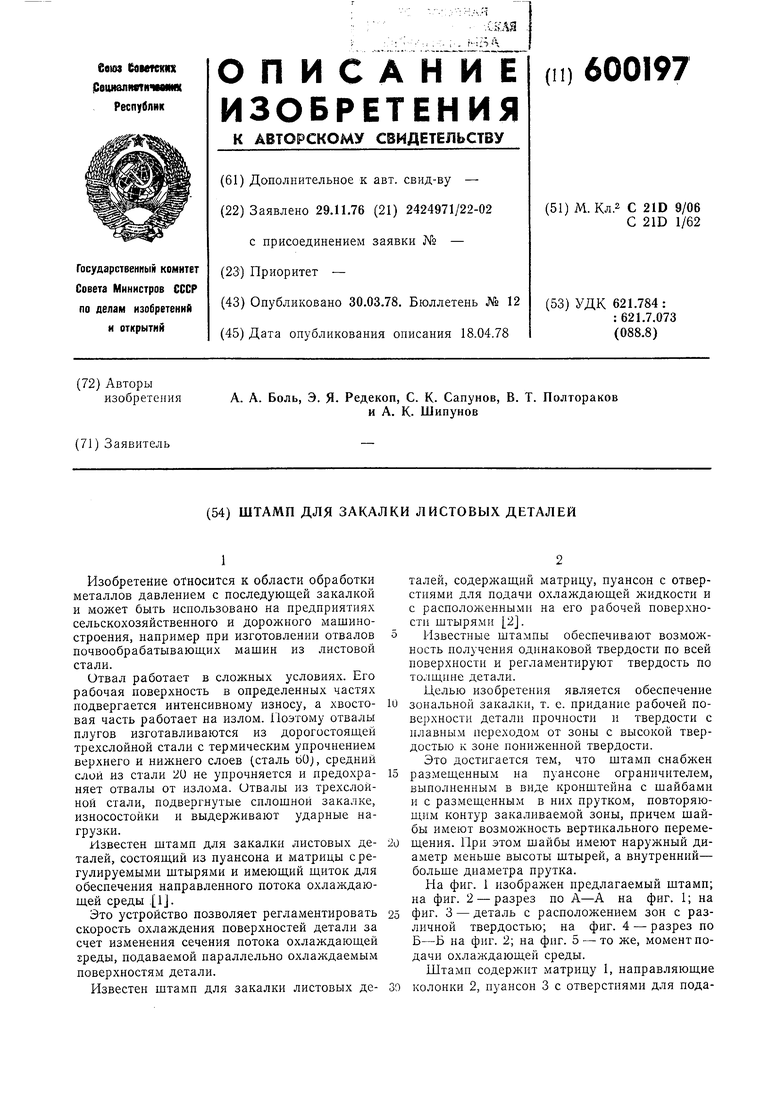

чи охлаждающей среды, несущий на рабочей поверхности формирующие щтыри 4, и ограничитель подачи охлаждающей среды, состоящий из прутка 5, повторяющего контур закаливаемой зоны, шайб 6 н кронштейнов 7, служащих для крепления прутка. Шайбы б имеют возможность вертикального перемещения.

Штамп работает следующим образом.

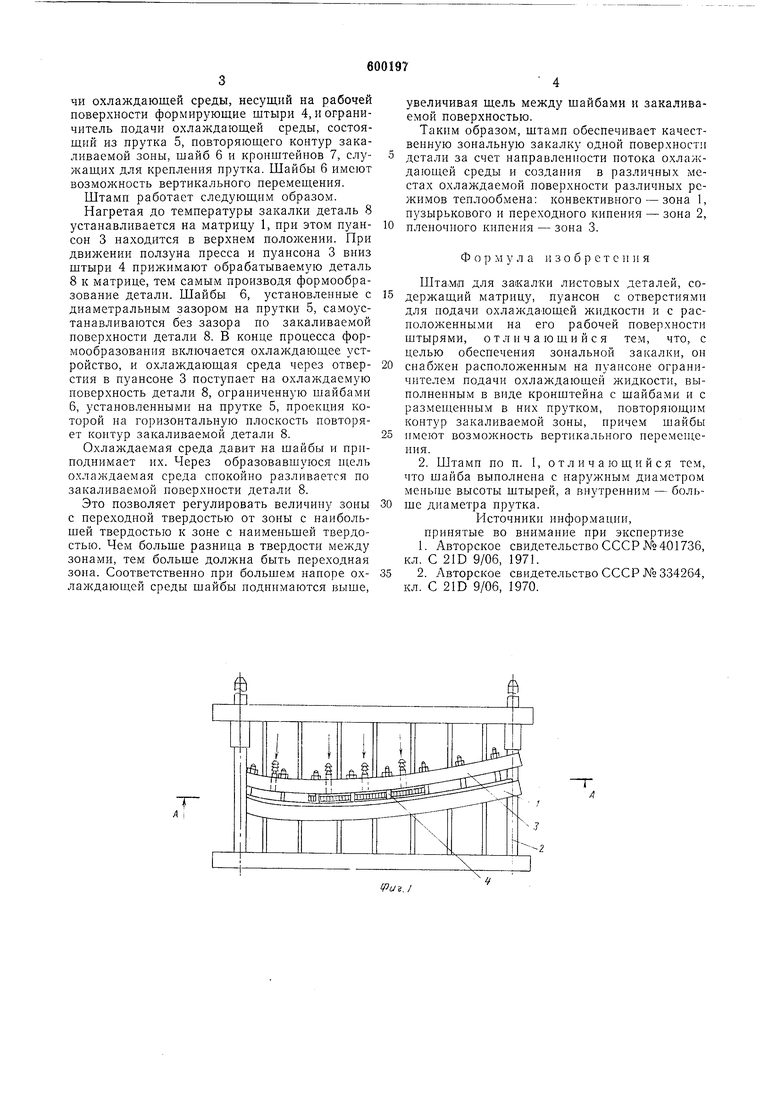

Нагретая до температуры закалки деталь 8 устанавливается на матрицу 1, нри этом пуансон 3 находится в верхнем положении. При движении ползуна пресса и пуансона 3 вниз щтыри 4 прижимают обрабатываемую деталь 8 к матрице, тем самым производя формообразование детали. Шайбы 6, установленные с диаметральным зазором на прутки 5, самоустанавливаются без зазора по закаливаемой поверхности детали 8. В конце процесса формообразования включается охлаждающее устройство, и охлаждающая среда через отверстия в пуансоне 3 поступает на охлаждаемую поверхность детали 8, ограниченную шайбами 6, установленными на прутке 5, проекция которой на горизонтальную плоскость повторяет контур закаливаемой детали 8.

Охлаждаемая среда давит на шайбы и прнподннмает их. Через образовавшуюся щель охлаждаемая среда спокойно разливается по закаливаемой новерхиости детали 8.

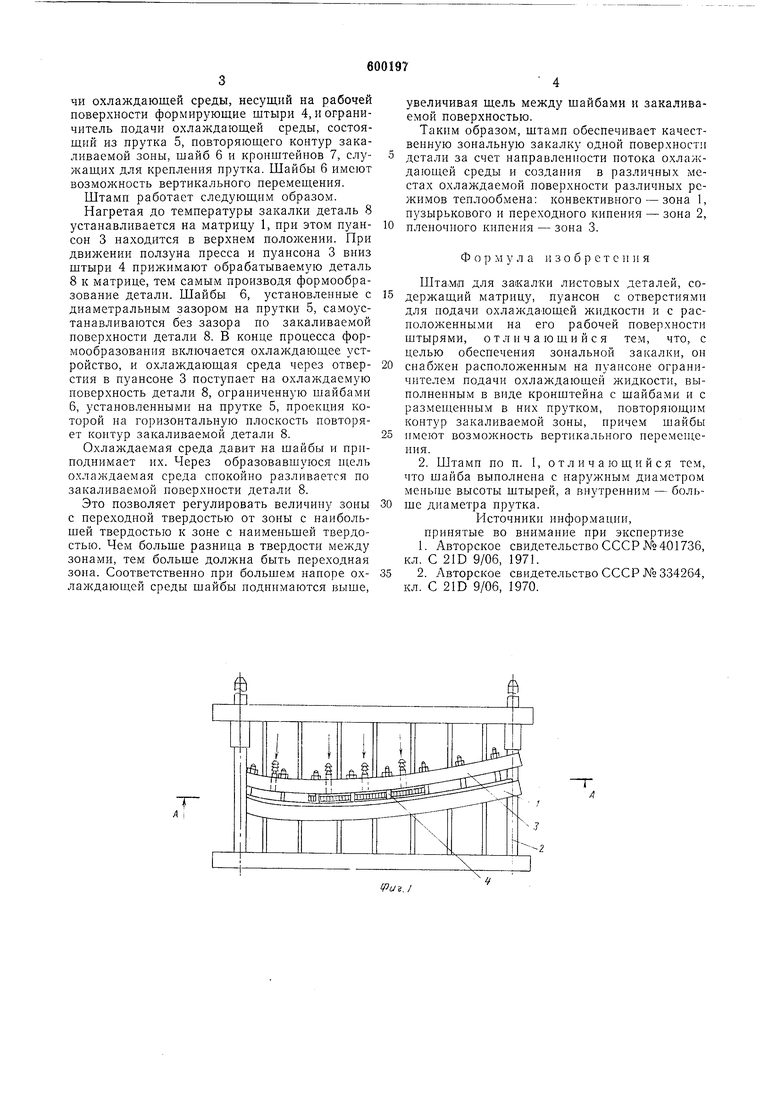

Это позволяет регулировать величину зоны с переходной твердостью от зоны с наибольшей твердостью к зоне с наименьшей твердостью. Чем больще разница в твердости между зонами, тем больше должна быть переходная зона. Соответственно прн большем напоре охлаждающей среды шайбы поднимаются выше.

увеличивая щель между щайбами и закаливаемой поверхностью.

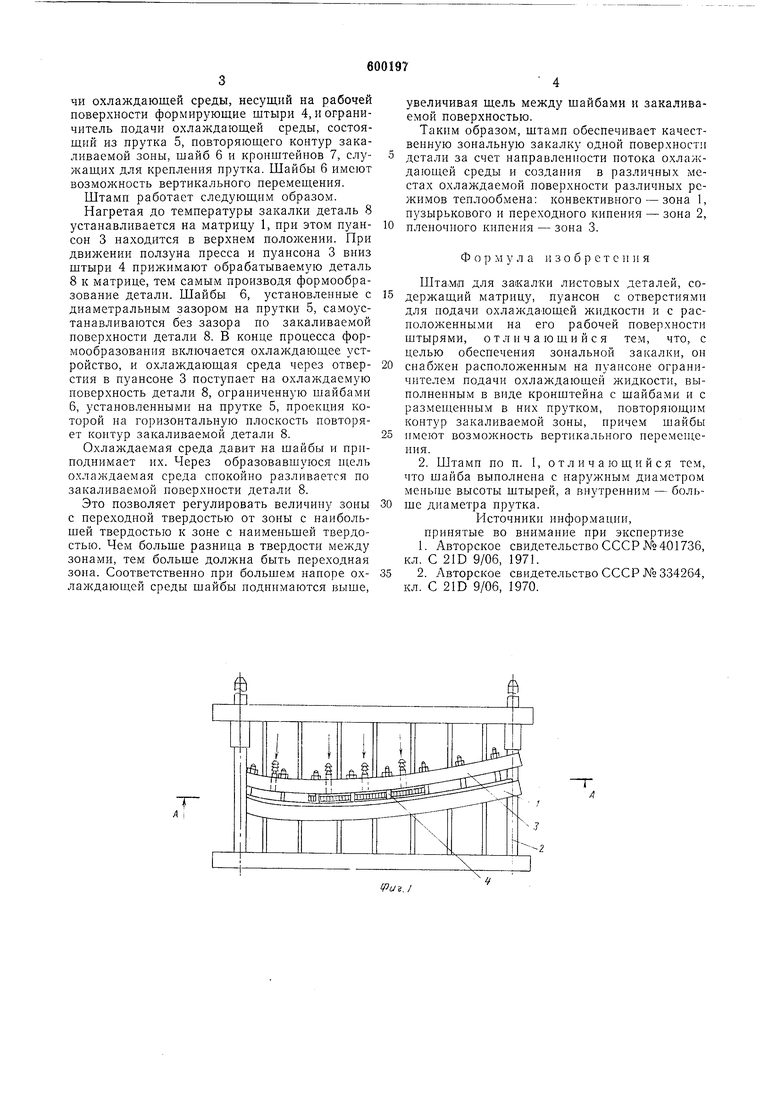

Таким образом, штамп обеспечивает качественную зональную закалку одной поверхности

детали за счет направленности нотока охлаждающей среды и создания в различных местах охлаждаемой поверхности различных режимов теплообмена: конвективного - зона 1, пузырькового и переходного кипения - зона 2,

пленочного кипения - зона 3.

Фор м у л а изобретения

Шта.мп для закалки листовых деталей, содержащий матрицу, пуансон с отверстиями для нодачи охлаждающей жидкости и с расиоложенными на его рабочей поверхности штырями, отличающийся тем, что, с целью обеспечения зональной закалки, он снабжен расположенным на нуансоне ограничителем подачи охлаждающей жидкости, выполненным в виде кронштейна с шайбами и с размещенным в них прутком, повторяющим контур закаливаемой зоны, нричем шайбы имеют возможность вертикального неремен1,ения.

2. Штамп по п. 1, отличающийся тем, что щайба выполнена с наружным диаметром меньше высоты штырей, а внутренним - больше диаметра прутка.

Источннки информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР A 401736, кл. С 21D 9/06, 1971.

2. Авторское свидетельство СССР №334264, кл. С 21D 9/06, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закалки деталей | 1980 |

|

SU910803A1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| Штамп для формообразования с одновременной закалкой изделий из листового материала | 1980 |

|

SU935166A1 |

| ПРЕСС ДЛЯ ЗАКАЛКИ ДИСКОВ В ВОДООХЛАЖДАЕМЫХ ШТАМПАХ | 2011 |

|

RU2499841C2 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| ШТАМП ДЛЯ ЗАКАЛКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1972 |

|

SU334264A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПЛАСТИН ШИН ПИЛЬНЫХ АППАРАТОВ | 1991 |

|

RU2031148C1 |

| Способ формообразования с одновременной закалкой изделий из листового металла | 2015 |

|

RU2624753C2 |

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| Штамп для закалки изделий | 1984 |

|

SU1194897A1 |

iPu-i./

G -S y cj7tj,s//o

YA /7//// 7777777777Z/7

ipus.

-5

ipu.f

Авторы

Даты

1978-03-30—Публикация

1976-11-29—Подача