Заявляемое изобретение относится к области обработки металлов под давлением с одновременной их закалкой в штампе.

Известен способ формообразования, известный из Авторского свидетельства №935166, опубликовано 15.06.1982 «Штамп для формообразования с одновременной закалкой изделий из листового материала», в котором нагретую до необходимой температуры заготовку укладывают на зеркало матрицы. При ходе ползуна вниз пуансон производит формообразование изделия до соприкосновения с рабочей поверхностью матрицы. Затем в полость пуансона через патрубок и в камеры матрицы через трубу подается охлаждающая среда, через душирующие отверстия изделие омывается, и происходит закалка изделия. Затем давление сбрасывается, ползун пресса идет вверх, а охлаждающая среда через трубы сливается обратно в сборник. Расстояние от верхнего конца составной трубки до верхней плиты выбирается оптимальным таким образом, чтобы не препятствовать свободному входу охлаждающей среды в составные трубки, но небольшим, чтобы полость заполнялась полностью за минимально короткое время. Затем процесс повторяется.

Основными недостатками известного решения являются низкая технологичность, низкое качество штамповки.

Наиболее близким к заявляемому решению является способ формообразования, известный из Авторского свидетельства №1340865, опубликовано 30.09.1987 «Штамп для формообразования с одновременной закалкой изделий из листового металла», в котором нагретую заготовку укладывают на матрицу. При ходе ползуна пресса вниз пуансон производит формование изделия. Затем в полости пуансона и матрицы через трубопроводы подается охлаждающая жидкость. Через душирующие отверстия матрицы и пуансона охлаждающая жидкость омывает верхние и нижние части изделия. Одновременно через душирующие отверстия коллектора охлаждающая жидкость подается на торцевые поверхности изделия, происходит закалка изделия.

Основными недостатками известного решения является низкая технологичность, низкое качество штамповки.

Целью заявляемого изобретения является устранение перечисленных недостатков для достижения таких технических результатов, как повышение технологичности, повышение качества штамповки.

Поставленная цель достигается следующим образом: способ формообразования с одновременной закалкой изделий из листового металла, включающий укладку нагретой заготовки на матрицу, формирование изделия пуансоном при ходе ползуна пресса вниз и закалку изделия путем омывания верхних и нижних его частей охлаждающей жидкостью, которую подают через трубопроводы в пуансон и матрицу, при этом используют пуансон и матрицу с равномерно расположенными радиальными протоками и центральными отверстиями, при этом охлаждающую жидкость в пуансон и матрицу подают через упомянутые центральные отверстия с обеспечением ее растекания по радиальным протокам от центра пуансона и матрицы к их периферии, после чего охлаждающую жидкость собирают в поддон и сливают.

Способ, в частности, может характеризоваться тем, что между заготовкой изделия, пуансоном и матрицей располагают экраны для осуществления различной степени закалки отдельных участков изделия.

Способ, в частности, может характеризоваться тем, что охлаждающую жидкость подают на пуансон и матрицу под давлением, а сливают отработанную жидкость через боковой слив самотеком.

Способ, в частности, может характеризоваться тем, что осуществляют сбор охлаждающей жидкости для повторного использования.

Способ, в частности, может характеризоваться тем, что для сбора охлаждающей жидкости используют поддон с уплотняющим уступом.

Способ, в частности, может характеризоваться тем, что в качестве охлаждающей жидкости используют минеральное масло.

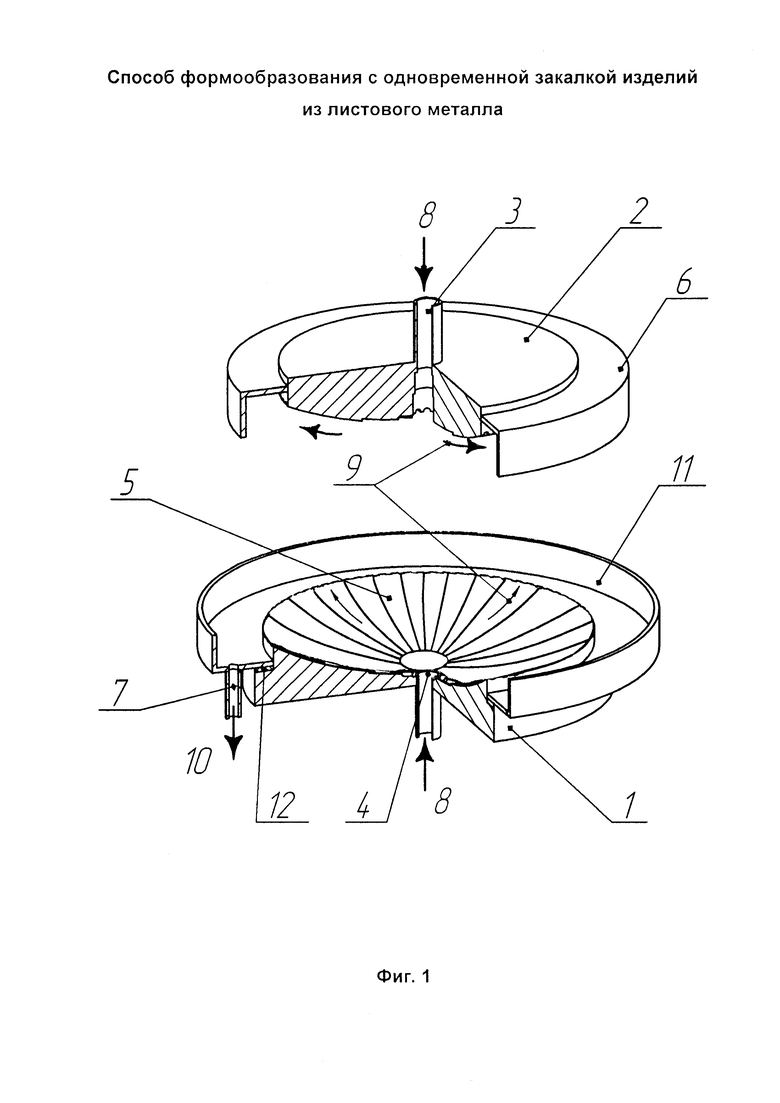

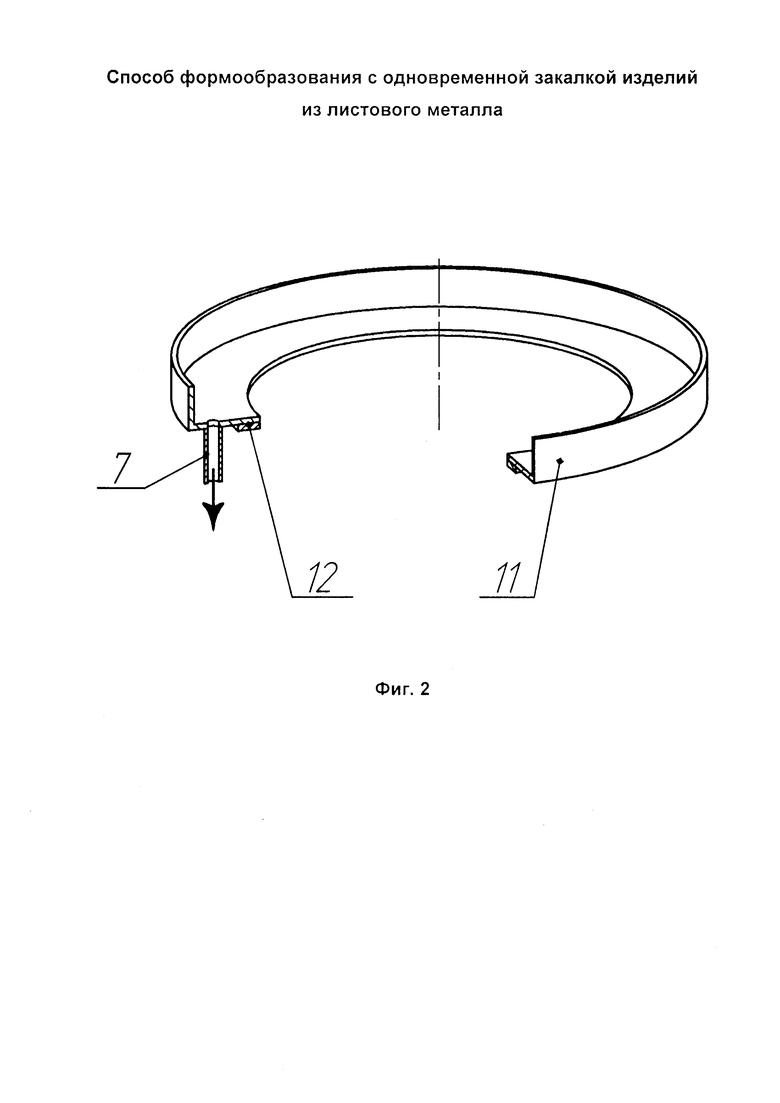

На Фиг. 1 изображены пуансон и матрица с отражательным кольцом и поддоном с уплотняющим уступом, на Фиг. 2 изображен поддон с уплотняющим уступом, на Фиг. 3 изображены пуансон с матрицей в сомкнутом положении, где цифрами обозначены:

1. Матрица

2. Пуансон

3. Трубопровод

4. Отверстия выхода охлаждающей жидкости на пуансон и матрицу

5. Радиальные протоки

6. Отражательное кольцо

7. Боковой слив

8. Направление закачки охлаждающей жидкости на пуансон и матрицу

9. Направление растекания охлаждающей жидкости от центра к периферии пуансона (матрицы)

10. Направление слива охлаждающей жидкости

11. Поддон для сбора охлаждающей жидкости

12. Уплотняющий уступ

Представленный на фигурах способ формообразования с одновременной закалкой изделий из листового металла устроен следующим образом.

На матрице 1 расположены отверстия выхода охлаждающей жидкости на пуансон и матрицу 4, радиальные протоки 5, боковой слив 7, поддон для сбора охлаждающей жидкости 11 и уплотняющий уступ 12. На пуансоне 2 расположены трубопровод 3 и отражательное кольцо 6.

Представленный на фигурах способ формообразования с одновременной закалкой изделий из листового металла осуществляется следующим образом.

Нагретая до температуры выше закалочной на 50-100°С обрабатываемая деталь (на фиг. не показана) помещается на матрицу 1 и прижимается сверху пуансоном 2, при этом отражательное кольцо 6, предназначенное для предотвращения выплескивания струй охлаждающей жидкости, после формообразования перекрывает линию смыкания пуансона 2 и матрицы 1. Сразу после формообразования изделия, представляющего собой диск (на фиг. не показан), происходит подача охлаждающей жидкости через трубопровод 3 по направлению закачки охлаждающей жидкости на пуансон и матрицу 8. Охлаждающая жидкость на пуансон и матрицу попадает через отверстия выхода 4 по радиальным протокам 5 в направлении растекания охлаждающей жидкости от центра к периферии пуансона (матрицы) 9, таким образом, происходит закалка изделия. Отработанная охлаждающая жидкость, собираемая отражательным кольцом 6, через боковой слив 7 по направлению 10 стекает в поддон для сбора охлаждающей жидкости 11 с уплотняющим уступом 12. Уплотняющий уступ 12 препятствует протеканию масла на корпус. Охлаждающую жидкость, в качестве которой может применяться, например, минеральное масло, можно использовать повторно для закалки следующего изделия. Финальная твердость диска может задаваться, например, расходом охлаждающей жидкости и прикладываемым давлением. Коробление обрабатываемой детали исключается, поскольку закалка происходит в заневоленном состоянии. Таким образом, за один нагрев получаем обрабатываемую деталь с необходимой для технологических нужд твердостью и высокой геометрической точностью.

С целью получения изготовляемого диска с высокой твердостью его рабочей части и пониженной твердостью центральной для достижения большей прочности и долговечности диска необходимо ограничить контакт охлаждающей жидкости с центральной частью изготовляемой детали. Это может достигаться благодаря экранам (на Фиг. не показаны), в результате контакта охлаждающей жидкости с диском в этом месте не происходит, и центральная часть диска получает не полную закалку. А охлаждающая жидкость, пройдя зону экранов, контактирует с рабочей частью диска, производя ее полную закалку.

Подача охлаждающей жидкости в центрально-осевой части матрицы через радиальные протоки позволяет достигать заявляемых технических результатов, а именно повышение технологичности и повышение качества штамповки.

Промышленная применимость

Заявляемый способ формообразования с одновременной закалкой изделий из листового металла может быть с успехом применен в металлообработке, позволяет эффективно и просто достигать высокого качества обрабатываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕЙ МАШИНЫ | 2012 |

|

RU2529610C2 |

| Штамп для формообразования с одновременной закалкой изделий из листового металла | 1986 |

|

SU1340865A1 |

| Штамп для формообразования с одновременной закалкой изделий из листового материала | 1980 |

|

SU935166A1 |

| Штамп для закалки изделий | 1984 |

|

SU1194897A1 |

| Штамп для объемного формообразования деталей | 1982 |

|

SU1140877A1 |

| Устройство для многопозиционной штамповки | 1987 |

|

SU1479199A1 |

| Штамп для изготовления гофрированных листов | 1980 |

|

SU902910A1 |

| Пуансон штампа с направляющей втулкой для обработки полых изделий | 1974 |

|

SU733801A1 |

| Штамп для деформирования трубных заготовок | 1974 |

|

SU490530A1 |

| Штамп для отбортовки | 1985 |

|

SU1269884A1 |

Изобретение относится к области обработки металлов под давлением с одновременной их закалкой в штампе. Осуществляют формообразование изделия из листового металла. Затем через трубопроводы в центрально-осевой части матрицы и пуансона подают охлаждающую жидкость, которая растекаясь по равномерно расположенным радиальным протокам, от центра пуансона и матрицы к их периферии, омывает верхние и нижние части изделия для осуществления закалки изделия. После закалки изделия охлаждающая жидкость собирается в поддон и выводится через боковой слив. Повышается качество изделий. 5 з.п. ф-лы, 3 ил.

1. Способ формообразования с одновременной закалкой изделий из листового металла, включающий укладку нагретой заготовки на матрицу, формирование изделия пуансоном при ходе ползуна пресса вниз и закалку изделия путем омывания верхних и нижних его частей охлаждающей жидкостью, которую подают через трубопроводы в пуансон и матрицу, отличающийся тем, что используют пуансон и матрицу с равномерно расположенными радиальными протоками и центральными отверстиями, при этом охлаждающую жидкость в пуансон и матрицу подают через упомянутые центральные отверстия с обеспечением ее растекания по радиальным протокам от центра пуансона и матрицы к их периферии, после чего охлаждающую жидкость собирают в поддон и сливают.

2. Способ по п. 1, отличающийся тем, что между заготовкой изделия, пуансоном и матрицей располагают экраны для осуществления различной степени закалки отдельных участков изделия.

3. Способ по п. 1, отличающийся тем, что охлаждающую жидкость подают на пуансон и матрицу под давлением, а сливают отработанную жидкость через боковой слив самотеком.

4. Способ по п. 1, отличающийся тем, что осуществляют сбор охлаждающей жидкости для повторного использования.

5. Способ по п. 1, отличающийся тем, что для сбора охлаждающей жидкости используют поддон с уплотняющим уступом.

6. Способ по п. 1, отличающийся тем, что в качестве охлаждающей жидкости используют минеральное масло.

| Штамп для формообразования с одновременной закалкой изделий из листового металла | 1986 |

|

SU1340865A1 |

| Штамп для формообразования с одновременной закалкой изделий из листового материала | 1980 |

|

SU935166A1 |

| Способ совмещенной штамповки и закалки деталей и штамповочно-закалочный пресс для осуществления способа | 1950 |

|

SU91424A1 |

| СПОСОБ ФОРМОВАНИЯ ПРЕССОВАНИЕМ ВЫДАВЛЕННОЙ СТАЛЬНОЙ ПЛАСТИНЫ | 2010 |

|

RU2466817C1 |

| US 4360189 A, 23.11.1982. | |||

Авторы

Даты

2017-07-06—Публикация

2015-12-24—Подача