Изобретение относится к области гибки Листовых деталей с последующей их закалкой ,и может использоваться на предприятиях сельскохозяйственного машиностроения, например, при изготовлении ллугов из листовой стали Пониженной прокал.иваем-ости.

Известен душирующий штамп для закалки листовых деталей, состояш,ий из верхней и нижней секций (плит) каждая из которых имеет укрепленные стержнями параллельно расположенные пластины, между которыми установл-ены трубы с отверстиями для подачи охлаждающей среды.

При закалке (Нагретая деталь зажимается пластинами секций, а охлаждающая среда с двух сторон подается через отверстия труб.

Однако в таком-штампе пластины прилегают к по.Верхности листовой детали, поэтому охлаждающая среда не обеспечивает достаточной скорости охлаждения участков детали под пластинами и не обеспечивается перемещивание охлаждающей среды между отдельными зонами, разделенными пластинами. Это снижает качество закалки, т. е. осуществляется пятнистая закалка с различной твердостью отдельных участков. Кроме того, при параллельном расположении пластин на двух секциях штампа и существующей конструкции дущирующего устройства, в виде труб с отверстиями, через которые подается охлаждающая

среда на поверхность детали, не обеспечивается рав)1омериое давление и скорость охлаждения по Всей поверхности, поэтому iia поверхности детали возникают различные по величине деформации, приводящие к ее короблению.

Цель изобретения - обеспечение равномерной и качественной закалки, устранение коробления и обеспечение закалкитолько одной рабочей поверхности листовой детали.

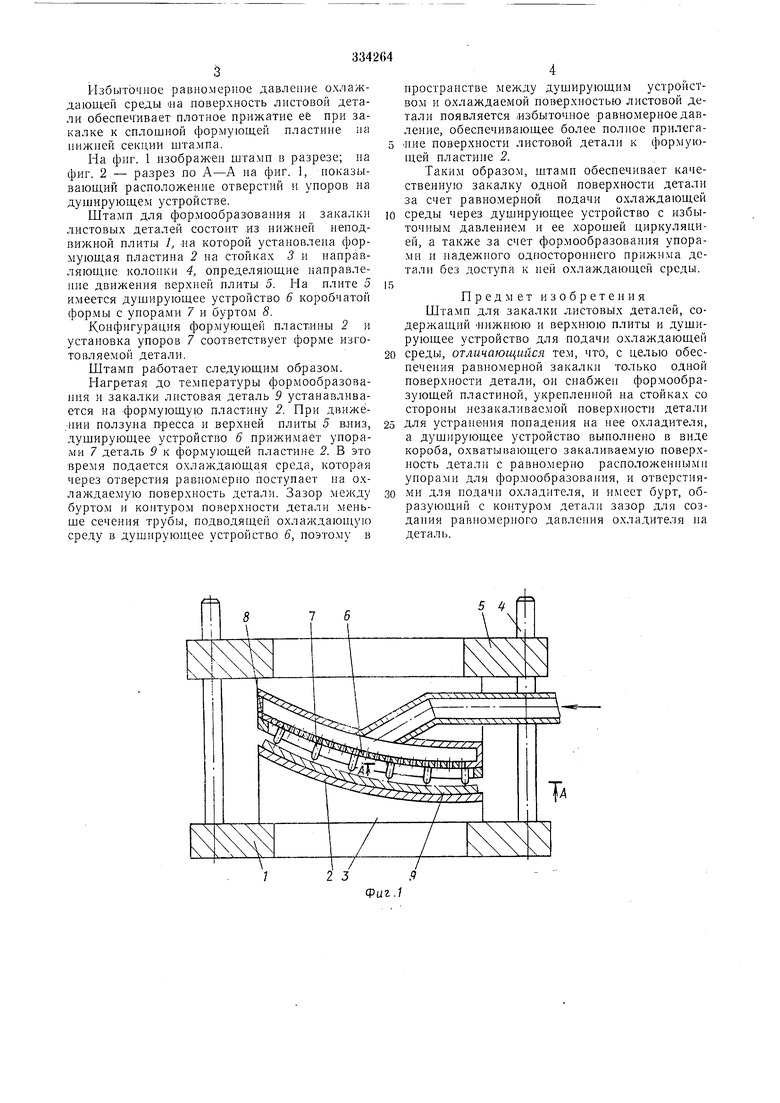

Для этого в верхней секции штампа душирующее устройство выполнено в виде короба с отверстиями, расположенными равно.мерно над всей закаливаемой поверхностью детали. Формообразование и прижим деталей обеспечивается упорами, расположеины ми на душирующем устройстве, и формующей плитой, установлен.ной .на стойках лижией п.питы. Упоры касаются охлаждаемой поверхности детали на небольших площадках, а поверхность равно.мерно охлаждается циркулирующей средой между упорами. Устранение дефор.мации-коробления осуществляется не только за счет равномерного о.хлаждения детали, но и созданием равномерного давления среды на деталь, для чего по коитуру детали на ду-ширующем устройстве установлен бурт. Бурт с контурной поверхностью детали образуют зазор, через который охлаждающая среда выходит с значительным гидравлически.м сопротивлением.

Избыточное равномерное давление охлаждающей среды 1на поверхность лнстовой детали обеспечивает плотное прижатие её при закалке к сплошной формующей пластине на нижней секции щтампа.

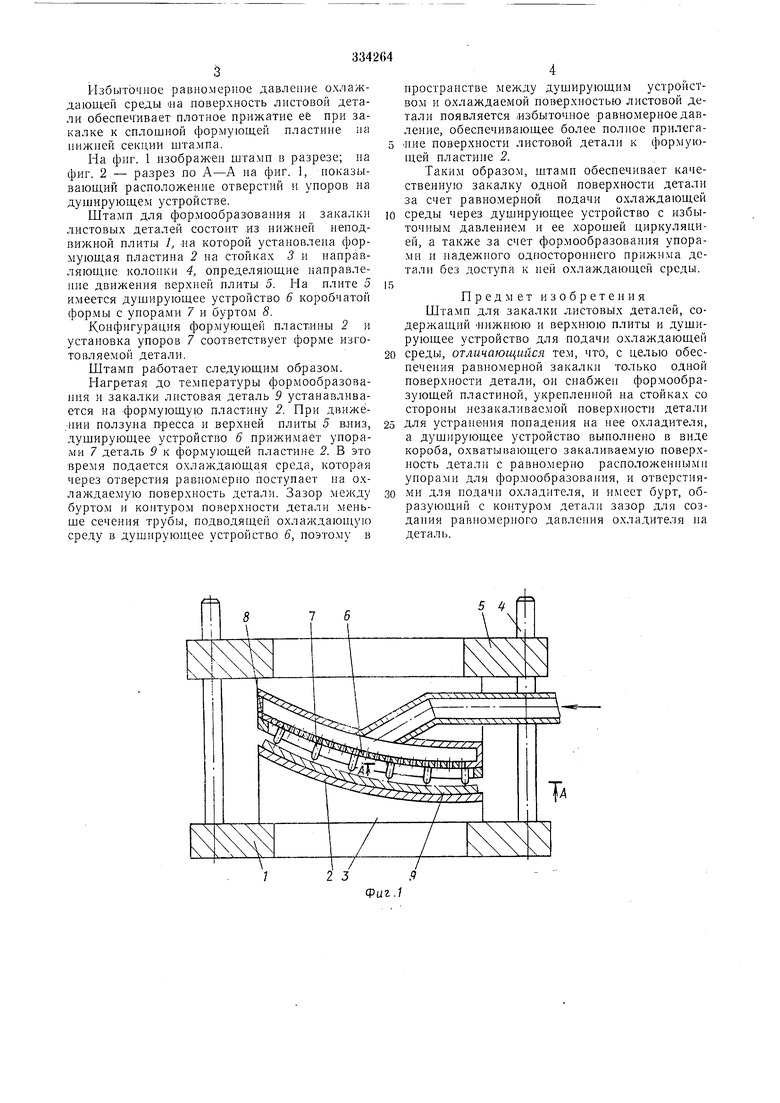

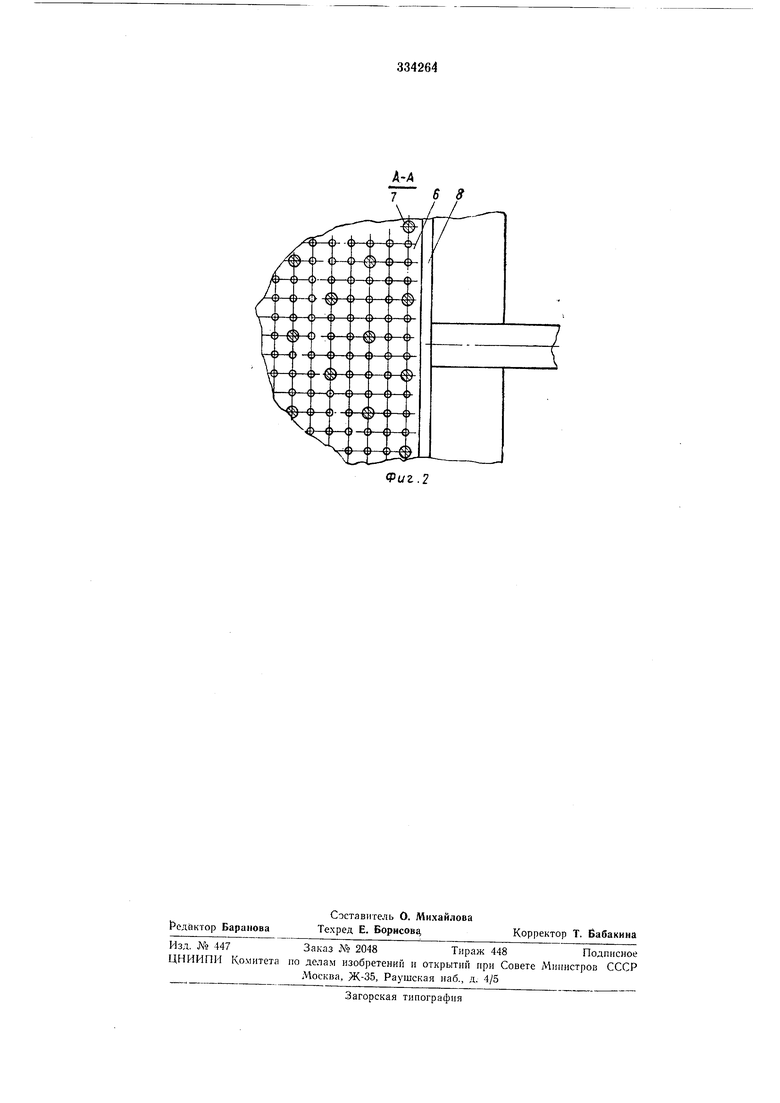

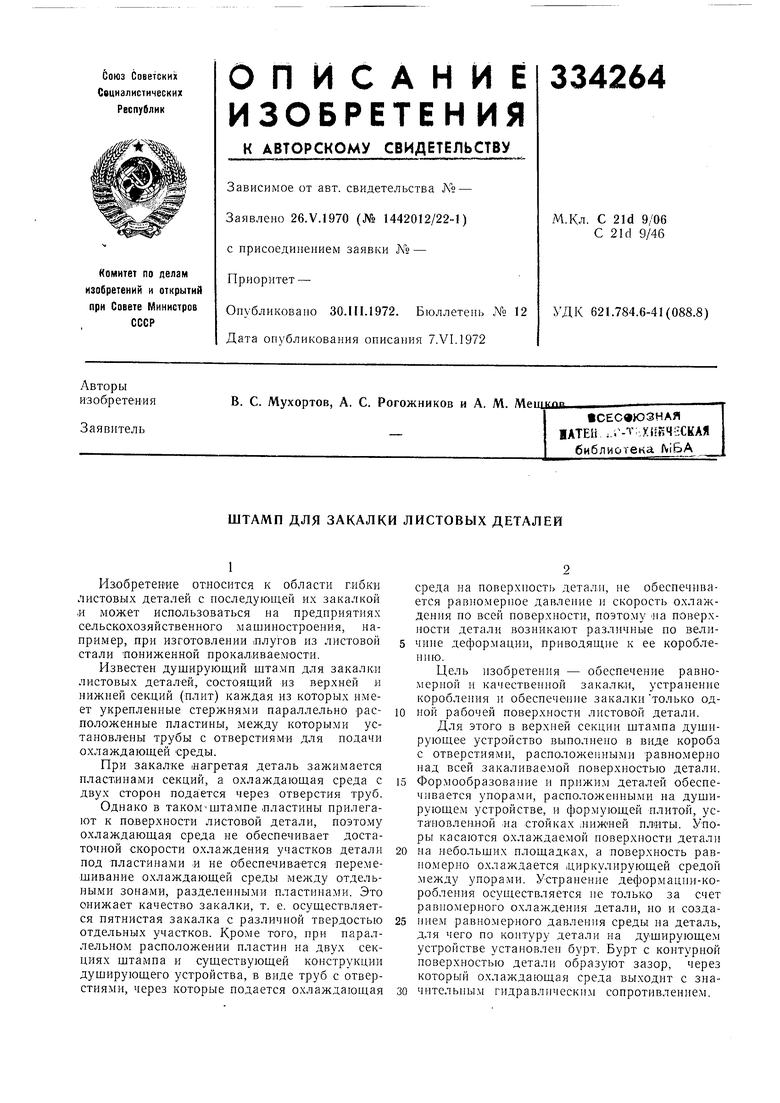

На фиг. 1 пзображеи штамп в разрезе; на фиг. 2 - разрез по А-А на фиг. 1, показывающий расположение отверстий и упоров на душирующем устройстве.

Штамп для формообразования и закалки листовых деталей состоит ,из нижней неподвижной плиты /, на которой установлена формующая пластина 2 на стойках 3 н направляющне колонки 4, определяющие направление движения верхней плиты 5. На плите 5 имеется душирующее устройство 6 коробчатой формы с упорами 7 и буртом 8.

Конфигурация формующей пластины 2 и установка упоров 7 соответствует форме изготовляемой детали.

Штамп работает следующим образом.

Нагретая до температуры формообразования и закалки листовая деталь 9 устанавливается на формующую пластину 2. Нри движении ползуна пресса и верхней плиты 5 влиз, дущирующее устройство 6 прижимает упорами 7 деталь 9 к формующей пластине 2. В это время подается охлаждающая среда, которая через отверстия равномерно поступает на охлаждаемую поверхность детали. Зазор между буртом и контуром поверхности детали меньше сечения трубы, подводящей охлаждаюи1ую среду в душирующее устройство 6, поэтому в

пространстве между дущирующим устройством и охлаждаемой поверхностью листовой детали появляется избыточпое равномерное давление, обеспечивающее более полиое прилегаНие поверхности листовой детали к формующей пластине 2.

Таким образом, штамп обеспечивает качественную закалку одной поверхности детали за счет равномерной подачи охлаждающей среды через душирующее устройство с избыточным давлением и ее хорошей циркуляцией, а также за счет формообразования упорами и надежного одностороннего прижима детали без доступа к ней охлаждающей среды.

Предмет изобретения Штамп для закалки листовых деталей, содержащий НИЖНЮЮ и верхнюю плиты и дущирующее устройство для подачи охлаждающей среды, отличающийся тем, что, с целью обеспечения равномерной закалкн только одной поверхности детали, он снабжен формообразующей пластиной, укрепленной на стойках со стороны незакаливаемой поверхности детали для устранения попадения на нее о.хладителя, а дущнрующее устройство выполнено в виде короба, охватывающего закаливаемую поверхность деталн с равномерно расположенными упорами для формообразования, и отверстиями для подачи охладителя, и имеет бурт, образующий с контуро.м детали зазор для создания равномерного давления охладителя на деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для формообразования с одновременной закалкой изделий из листового материала | 1980 |

|

SU935166A1 |

| Штамп для закалки деталей | 1980 |

|

SU910803A1 |

| Способ формообразования с одновременной закалкой изделий из листового металла | 2015 |

|

RU2624753C2 |

| Штамп для формообразования с одновременной закалкой изделий из листового металла | 1986 |

|

SU1340865A1 |

| ШТАМП ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1973 |

|

SU376460A1 |

| Штамп для закалки изделий | 1984 |

|

SU1194897A1 |

| СПОСОБ ПРЕДОХРАНЕНИЯ УЧАСТКОВ ДЕТАЛЕЙ ОТ ВОЗДЕЙСТВИЯ ОХЛАЖДАЮЩЕЙ СРЕДЫ ПРИ ЗАКАЛКЕ | 1970 |

|

SU258351A1 |

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| Штамп для закалки деталей | 1984 |

|

SU1235934A1 |

| ШТАМП ДЛЯ ЗАКАЛКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1967 |

|

SU200612A1 |

Авторы

Даты

1972-01-01—Публикация