полость матрицы разделена перемычками на камеры равного объема, которые соединены с трубопроводом патрубками равного поперечного сечения, а пуансон снабжен телескопическими трубками, вертикально установленными в его полости над отверстиями, и связан с трубопроводом входной трубой с поперечным сечением равным поперечному сечению патрубка.

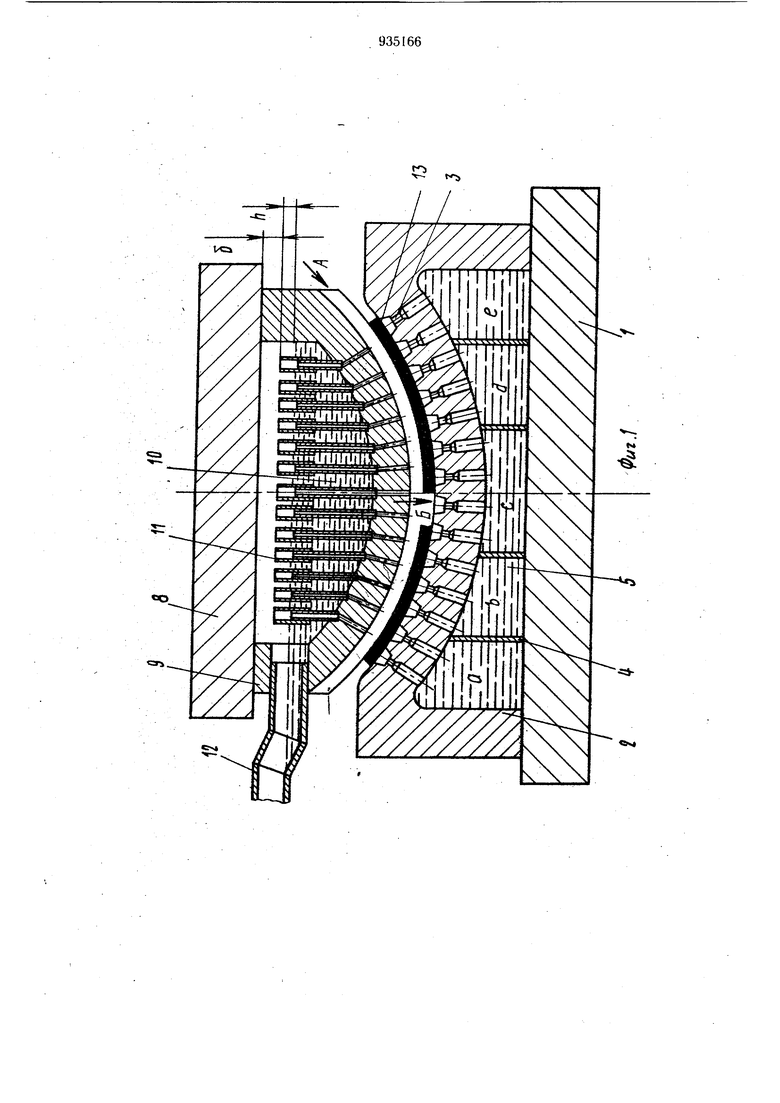

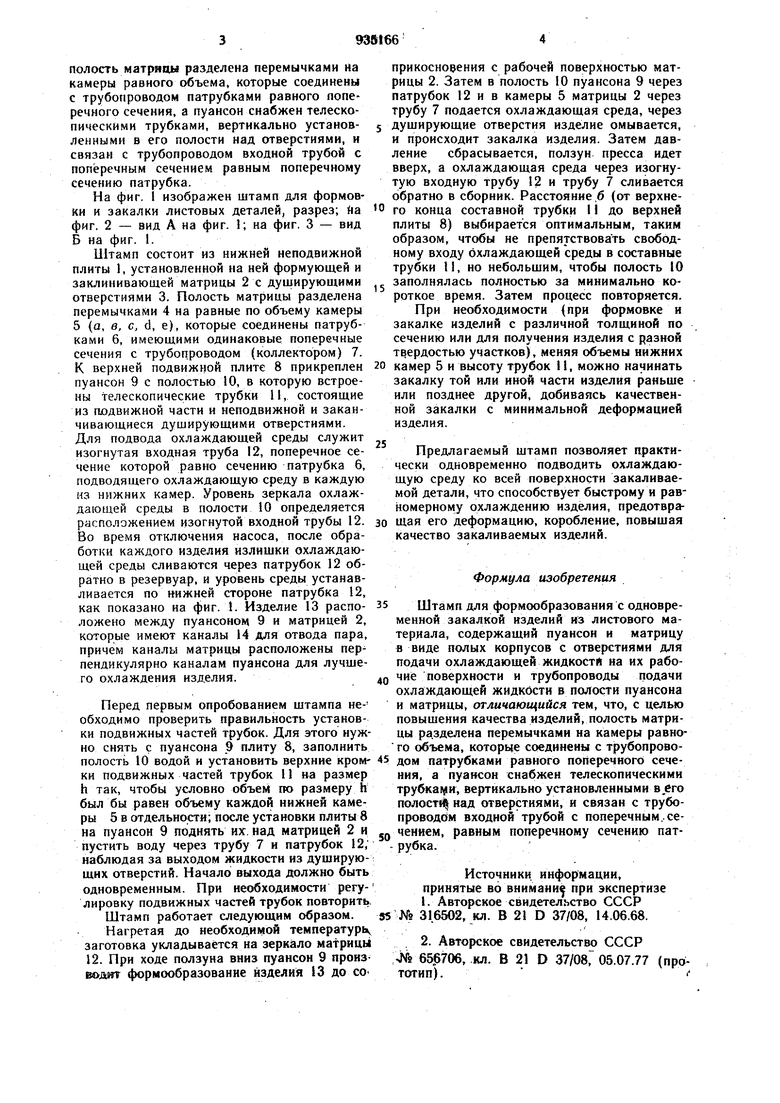

На фиг. 1 изображен штамп для формовки и закалки листовых деталей, разрез; йа фиг. 2 - вид А на фиг. i; на фиг. 3 - вид Б на фиг. 1.

и1тамп состоит из нижней неподвижной плиты 1, установленной на ней формующей и заклинивающей матрицы 2с душирующими отверстиями 3. Полость матрицы разделена перемычками 4 на равные по объему камеры 5 (а, в, с, d, е), которые соединены патрубками 6, имеющими одинаковые поперечные сечения с трубопроводом (коллектором) 7. К верхней подвижной плите 8 прикреплен пуансон 9 с полостью 10, в которую встроены телескопические трубки 11, состоящие из шэдвижной части и неподвижной и заканчивающиеся душирующими отверстиями. Для подвода охлаждающей среды служит изогнутая входная труба 12, поперечное сечение которой равно сечению патрубка 6, подводящего охлаждающую среду в каждую нз нижних камер. Уровень зеркала охлаждающей среды в полости 10 определяется расположением изогнутой входной трубы 12. Во время отключения насоса, после обработки каждого изделия излишки охлаждающей среды сливаются через патрубок 12 обратно в резервуар, и уровень среды устанавливается по нижней стороне патрубка 12, как показано на фиг. 1. Изделие 13 расположено между пуансоном 9 и матрицей 2, которые имеют каналы 14 для отвода пара, причем каналы матрицы расположены перпендикулярно каналам пуансона для лучщего охлаждения изделия.

Перед первым опробованием щтампа необходимо проверить правильность установки подвижных частей трубок. Для этого нужно снять с пуансона 9 плиту 8, заполнить полость 10 водой и установить верхние кромки подвижных частей трубок 11 на размер h так, чтобы условно объем по размеру h был бы равен объему каждой нижней камеры 5 в отдельности; после установки плиты 8 на пуансон 9 поднять их, над матрицей 2 и пустить воду через трубу 7 и патрубок 12, наблюдая за выходом жидкости из душирующнх отверстий. Начало выхода должно быть одновременным. При необходимости регулировку подвижных частей трубок повторить Штамп работает следующим образом. Нагретая до необходимой температурь, заготовка укладывается на зеркало матрицы 12. При ходе ползуна вниз пуансон 9 производ гт формообразование изделия 13 до со

прикосновения с рабочей поверхностью матрицы 2. Затем в полость 10 пуансона 9 через патрубок 12 и в камеры 5 матрицы 2 через трубу 7 подается охлаждающая среда, через дущирующие отверстия изделие омывается, и происходит закалка изделия. Затем давление сбрасывается, ползун пресса идет вверх, а охлаждающая среда через изогнутую входную трубу 12 и трубу 7 сливается обратно в сборник. Расстояние ,б (от верхнего конца составной трубки 1 i до верхней плиты 8) выбирается оптимальным, таким образом, чтобы не препятствовать свободному входу охлаждающей среды в составные трубки 11, но небольшим, чтобы полость 10 заполнялась полностью за минимально короткое время. Затем процесс повторяется. При необходимости (при формовке и закалке изделий с различной толщиной по сечению или для получения изделия с разной твердостью участков), меияя объемы нижних камер 5 и высоту трубок И, можно начинать закалку той или иной части изделия раньше или позднее другой, добиваясь качественной закалки с минимальной деформацией изделия.

Предлагаемый щтамп позволяет практически одновременно подводить охлаждающую среду ко всей поверхности закаливаемой детали, что способствует быстрому и равномерному охлаждению изделия, предотвращая его деформацию, коробление, повышая качество закаливаемых изделий.

Формула изобретения

Штамп для формообразования с одновременной закалкой изделий из листового материала, содержащий пуансон и матрицу в виде полых корпусов с отверстиями для подачи охлаждающей жидкости на их рабочи(е поверхности и трубопроводы подачи охлаждающей жидкости в полости пуансона и матрицы, отличающийся тем, что, с целью повышения качества изделий, полость матрицы ра.зделеиа перемычками на камеры равного объема, которые соединены с трубопроводом патрубками равного поПеречиогО сечеиия, а пуансон сиабжеи телескопическими трубка1 и, вертикально установленными в,его полост над отверстиями, и связан с трубопроводом входной трубой с поперечным,сечением, равным поперечному сечению патрубка.

Источники, информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 316502, кл. В 21 D 37/08, 14.06.68.

2.Авторское свидетельство СССР

,hfe 656706, кл. В 21 D 37/08,05.07.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закалки деталей | 1980 |

|

SU910803A1 |

| Штамп для дозированного охлаждения | 1977 |

|

SU717141A1 |

| Штамп для формообразования с одновременной закалкой изделий из листового металла | 1986 |

|

SU1340865A1 |

| Способ формообразования с одновременной закалкой изделий из листового металла | 2015 |

|

RU2624753C2 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Установка для гнутья и закалки листового стекла | 1987 |

|

SU1479425A1 |

| ШТАМП ДЛЯ ЗАКАЛКИ ЛИСТОВЫХ ДЕТАЛЕЙ | 1972 |

|

SU334264A1 |

| Закалочный штамп,преимущественно для длинномерных изделий | 1982 |

|

SU1070184A1 |

| Закалочный штамп | 1983 |

|

SU1201325A1 |

| Устройство для закалки полимерных трубок | 1975 |

|

SU538895A1 |

Авторы

Даты

1982-06-15—Публикация

1980-10-08—Подача