(54) УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБНЫХ ЗАГОТОВОК

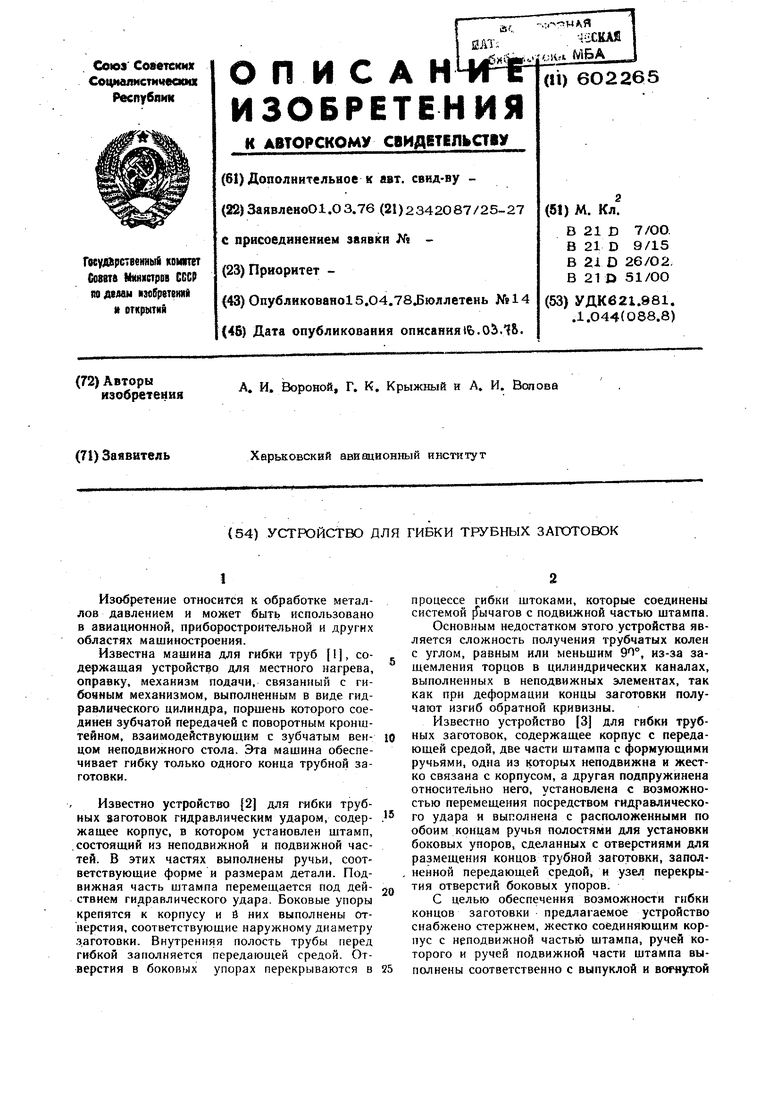

формообразующими поверхностями, упоры сделаны поворотными с опорными поверхностями, контактирующими в исходном и рабочем положениях соответственно с подвижной и неподвижной частями штампа, и с рабочими криволинейными поверхностями, взаимодействующими с криволинейными поверхностями, образованными на стенках полости подвижной части штампа и узла перекрытия отверстий, выполненного в виде вкладыша, закрепленного на корпусе и расположеннщ-о на стержне.

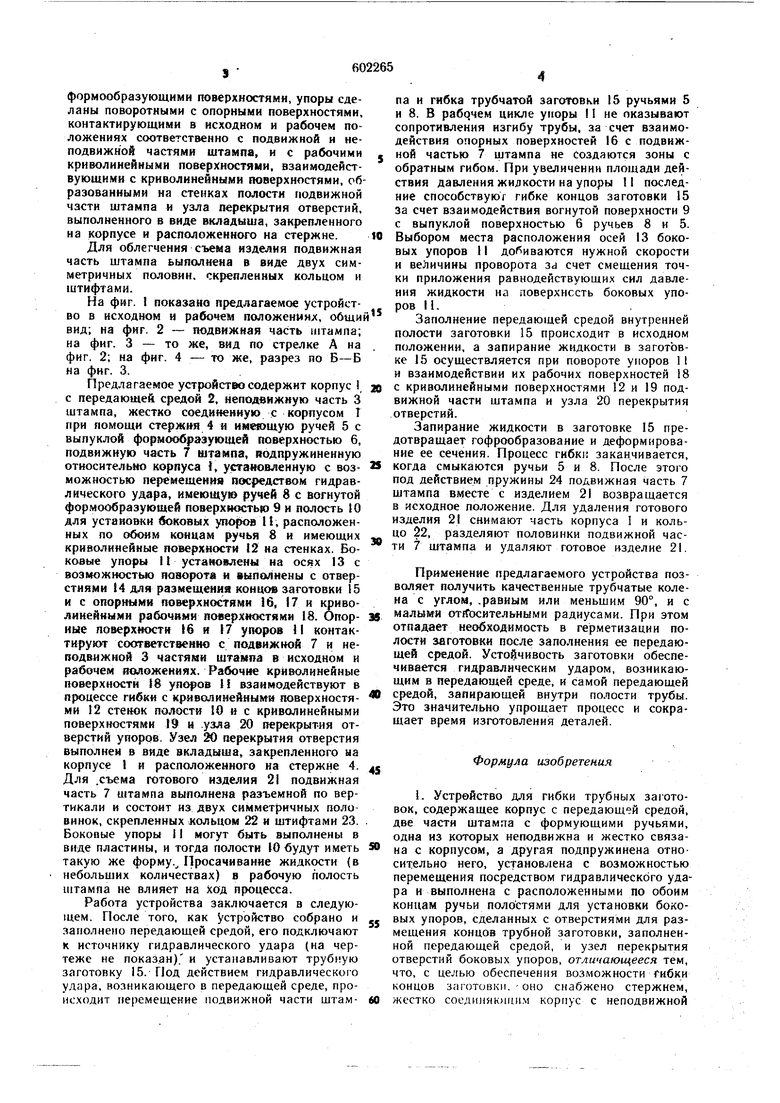

Для облегчения съема изделия подвижная часть штампа ьыяолнена в виде двух симметричных половин, скрепленных кольцом и штифтами.

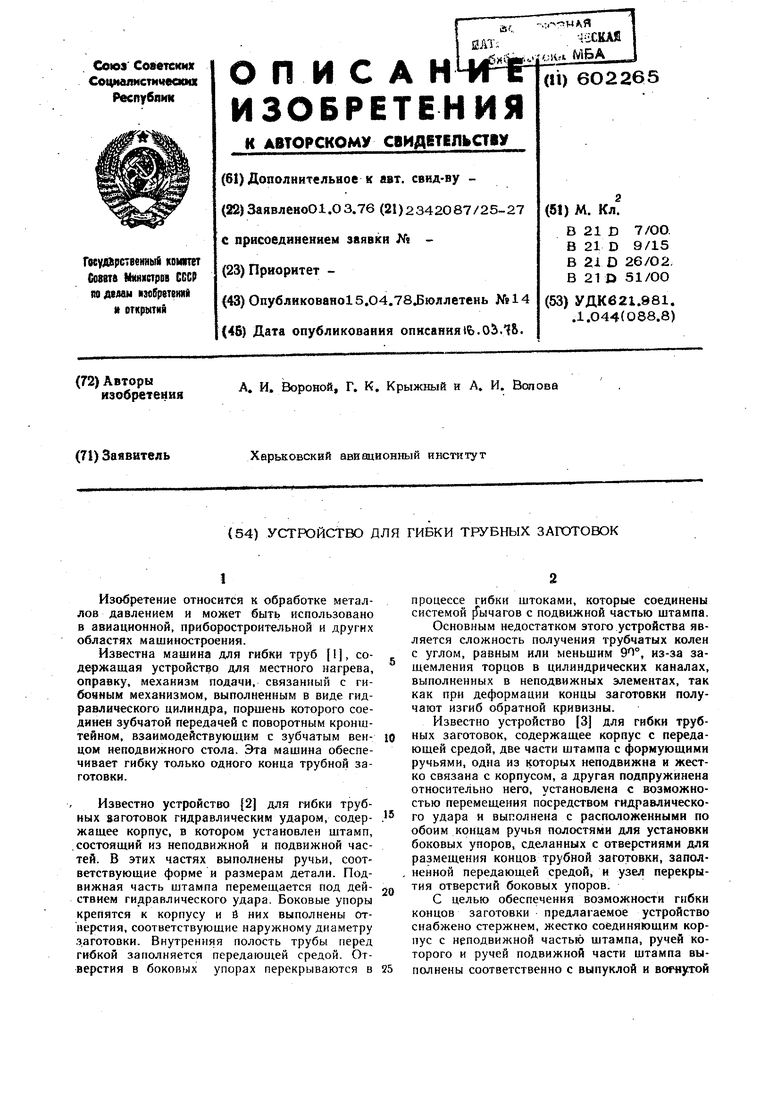

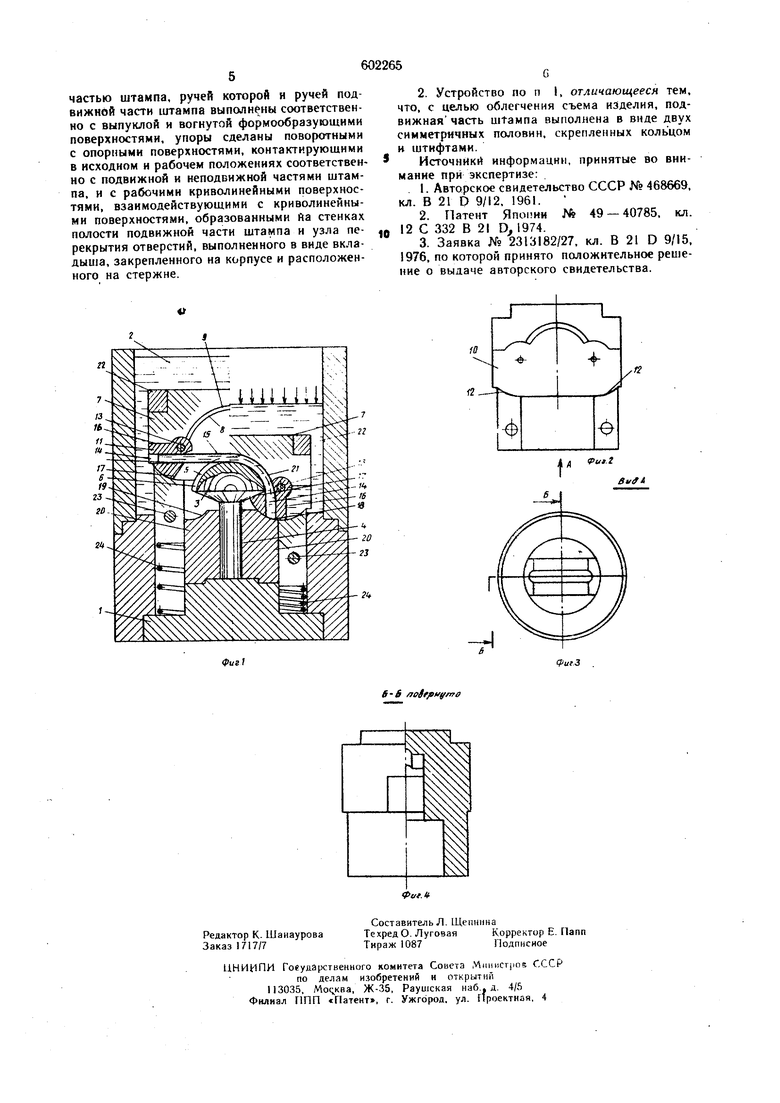

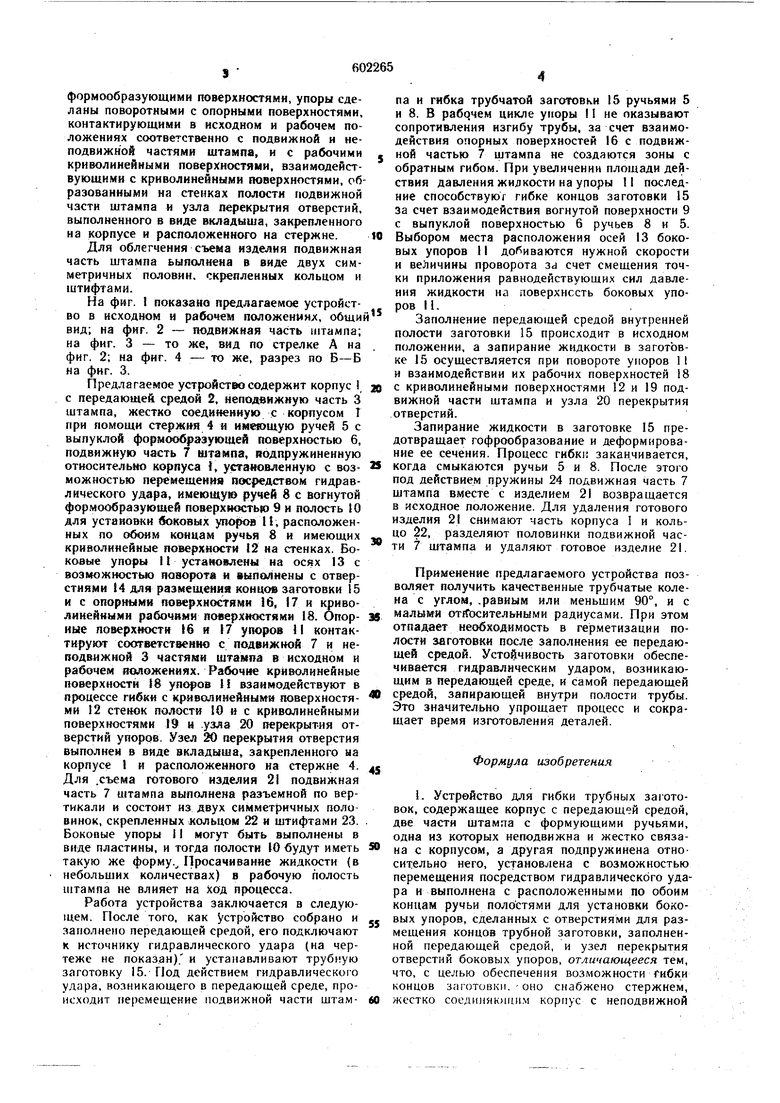

На фиг. I показано предлагаемое устройство в исходном и рабочем положениях, общи вид; на фиг. 2 - подвижная часть штампа; на фиг. 3 - то же, вид по стрелке А на фиг. 2; на фиг. 4 - то же, разрез по Б-Б на фиг. 3.

Предлагаемое устройство содержит корпус с передающей средой 2, неподвижную часть 3 штампа, жестко соединенную с корпусом Т при помощи стержня 4 и имеющую ручей 5 с выпуклой формообразующей поверхностью 6, подвижную часть 7 штампа, нодпружиненную отиоснтелыю корпуса I, установленную с возможностью перемещения посредством гидравлического удара, имеющую ручей 8 с вогнутой формообразующей поверхйостью 9 и полость 10 для устаиовкн боковых ynofjos П, расположенных по обоим концам ручья 8 и имеющих криволинейные поверхности 12 на стенках. Боковые упоры 11 установлены на осях 13 с возможностью поворота и выполнены с отверстиями 14 для размещения концов заготовки 15 и с опорными поверхностями 16, 17 и криволинейными рабочими поверхностями 18. Опориые поверхности 16 и t7 упоров И контактируют соответственно с под8иж1юй 7 и неподвижной 3 частями штампа в исходном и рабочем положениях. Рабочие крНволинейные поверхности 18 упоров П взаимодействуют в процессе гибки с криволинейными поверхностями 12 стенок полости 10 и с криволинейными поверхностями 19 и .узла 20 перекрытия отверстий упоров. Узел 20 перекрытия отверстия выполнен в виде вкладыша, закрепленного ыа корпусе I и расположенного на стержне 4. Для .съема готового изделия 21 подвижная часть 7 штампа выполнена разъемной по вертикали и состоит из двух симметричных половинок, скрепленных кольцом 22 и штифтами 23. Боковые упоры {I могут быть выполнены в виде пластины, и тогда полости 10 будут иметь такую же форму. Просачивание жидкости (в небольших количествах) в рабочую полость штампа не влияет на ход процесса.

Работа устройства заключается в следующем. После того, как устройство собрано и заполнено передающей средой, его подключают к источнику гидравлического удара (на чертеже не показан). и устанавливают трубную заготовку 15. Под действием гидравлического удара, возникающего в передающей среде, происходит перемещение подвижной части штампа и гибка трубчатой заготовки 15 ручьями 5 и 8. В pa6q4eM цикле упоры I не оказывают сопротивления изгибу трубы, за счет взаимодействия опорных поверхностей 16 с подвижной частью 7 штампа не Создаются зоны с обратным гибом. При увеличении площади действия давления жидкости на упоры II последние способствуют гибке концов заготовки 15 за счет взаимодействия вогнутой поверхности 9 с выпуклой поверхностью 6 ручьев 8 и 5. Выбором места расположения осей 13 боковых упоров 11 добиваются нужной скорости и величины проворота 3d счет смещения точки приложения равнодействующих сил давления жидкости на поверхность боковых упоров П.

Заполнение передающей средой внутренней полости заготовки 15 происходит в исходном положении, а запирание жидкости в заготовке 15 осуществляется при повороте упоров 1 и взаимодействии их рабочих поверхностей 18 с криволинейными поверхностями 12 и 19 подвижной части штампа и узла 20 перекрытия отверстий.

Запирание жидкости в заготовке 15 предотвращает гофрообразование и деформирование ее сечения. Процесс гибки заканчивается, когда смыкаются ручьи 5 и 8. После этого под действием пружины 24 подвижная часть 7 штампа вместе с изделием 21 возвращается в исходное положение. Для удаления готового изделия 21 снимают часть корпуса I и кольцо 22, разделяют половинки подвижной части 7 штампа и удаляют готовое изделие 21.

Применение предлагаемого устройства позволяет получить качественные трубчатые колена с углом, .равным или меньшим 90°, и с малыми относительными радиусами. При этом отпадает необходимость в герметизации полости ааготовки после заполнения ее передающей средой. Устойчивость заготовки обеспечивается гидравлическим ударом, возникающим в передающей среде, и самой передающей средой, запирающей внутри полости трубы. Это значительно упрощает процесс и сокращает время изготовления деталей.

Формула изобретения

I. Устройство для гибки трубных заготовок, содержащее корпус с передающей средой, две части штампа с формующими ручьями, одна из которых неподвижна и жестко связана с корпусом, а другая подпружинена относительно него, установлена с возможностью перемещения посредством гидравлического удара и выполнена с расположенными по обоим концам ручьи полостями для установки боковых упоров, сделанных с отверстиями для размещения концов трубной заготовки, заполненной передающей средой, и узел перекрытия отверстий боковых упоров, отличающееся тем, что, с целью обеспечения возможности гибки концов заготовки. - оно снабжено стержнем, жестко соединяющим корпус с неподвижной

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки трубных заготовок | 1976 |

|

SU590038A2 |

| Устройство для холодной гибки трубных заготовок | 1978 |

|

SU867462A1 |

| Штамп для предварительной формовкиТРОйНиКОВ из ТРубНыХ зАгОТОВОК | 1978 |

|

SU837439A1 |

| Штамп для объемного деформирования | 1988 |

|

SU1593774A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2258573C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| Способ изготовления трубчатых полуторов | 1990 |

|

SU1792767A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС И СПОСОБ ШТАМПОВКИ С ОБКАТЫВАНИЕМ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2380231C2 |

| Устройство для гидростатического выдавливания полостей в заготовках | 1988 |

|

SU1696078A1 |

Авторы

Даты

1978-04-15—Публикация

1976-03-01—Подача