Изобретение относится к обработке металлов давлением и может быть использовано при получении сплошных и полых деталей цилиндрической, многогранной и других форм, имеющих головку и стержневую часть.

Целью изобретения является упрощение конструкции, повышение надежности за счет уменьшения пиковых значений усилий в конечный момент штамповки, а также расширение технологических возможностей.

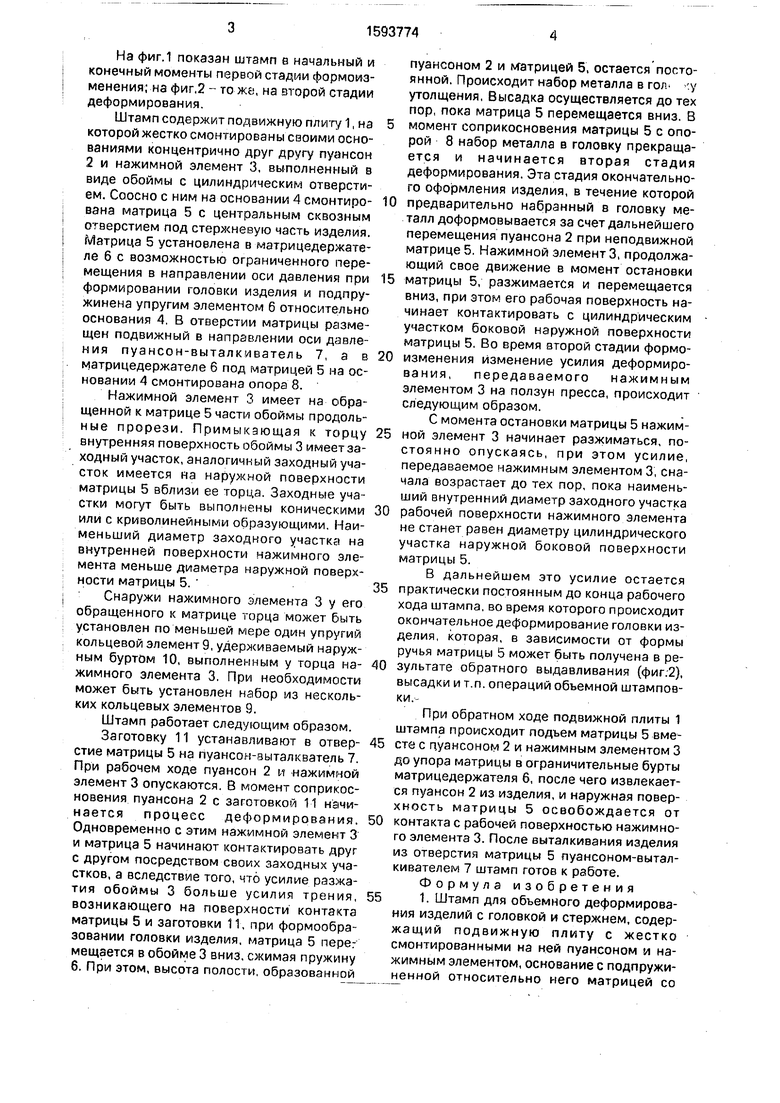

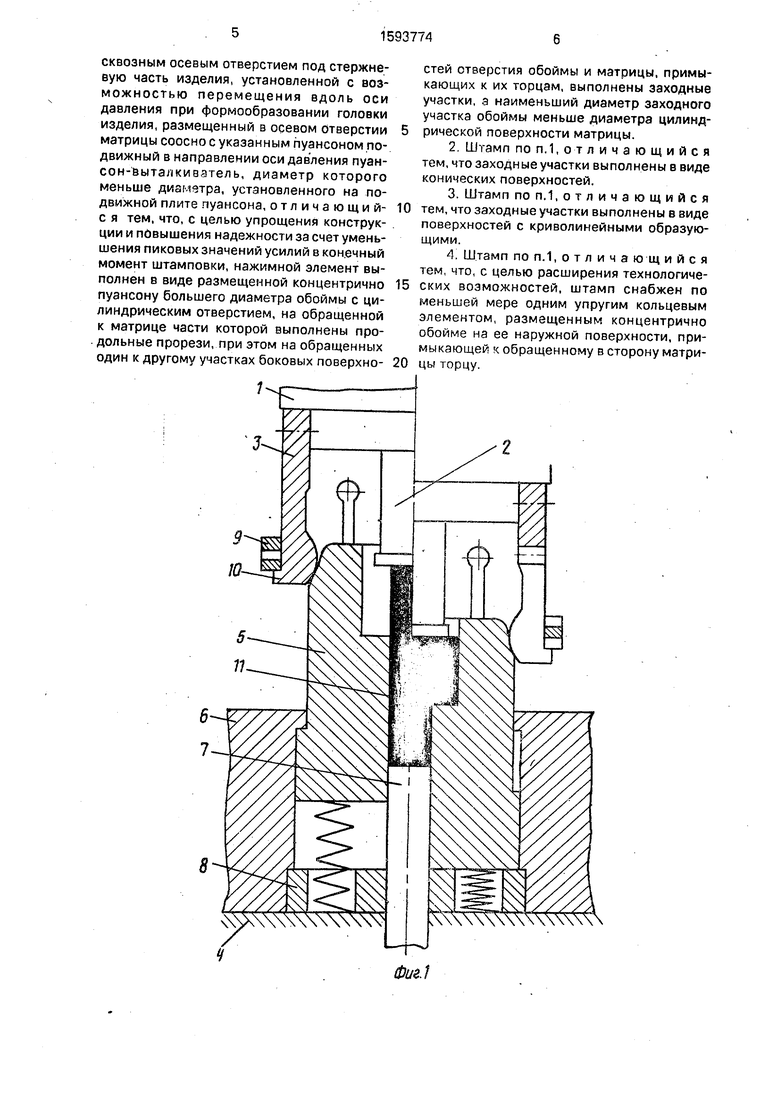

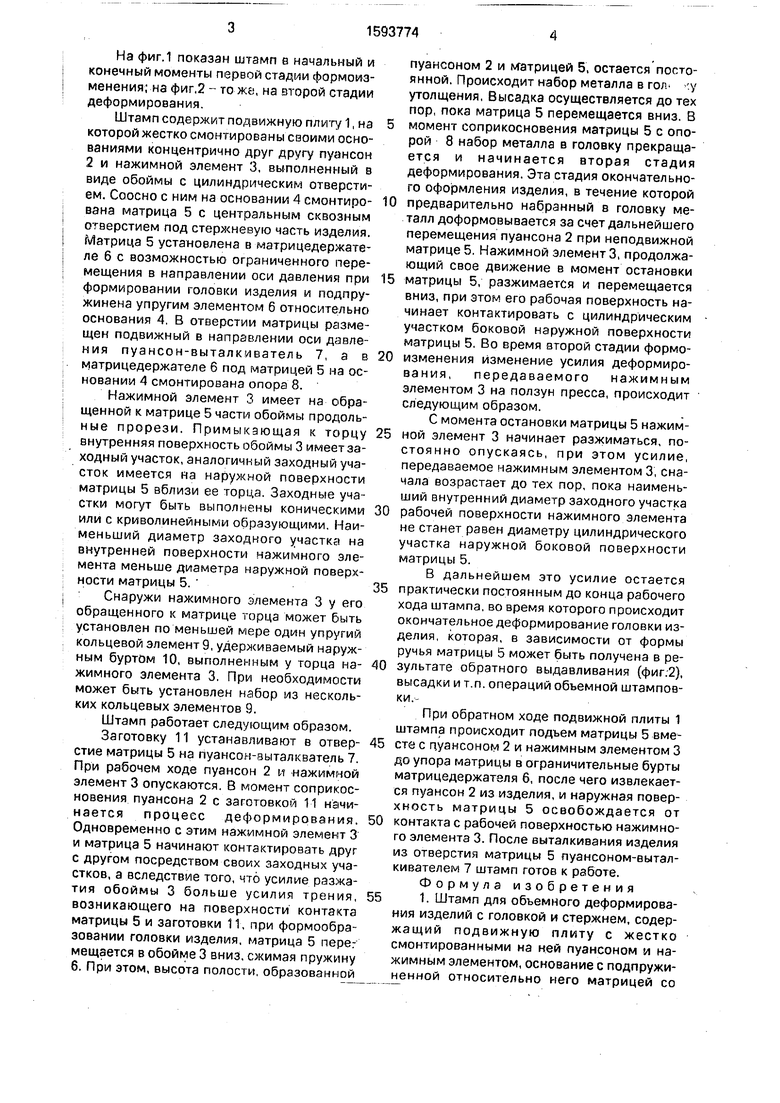

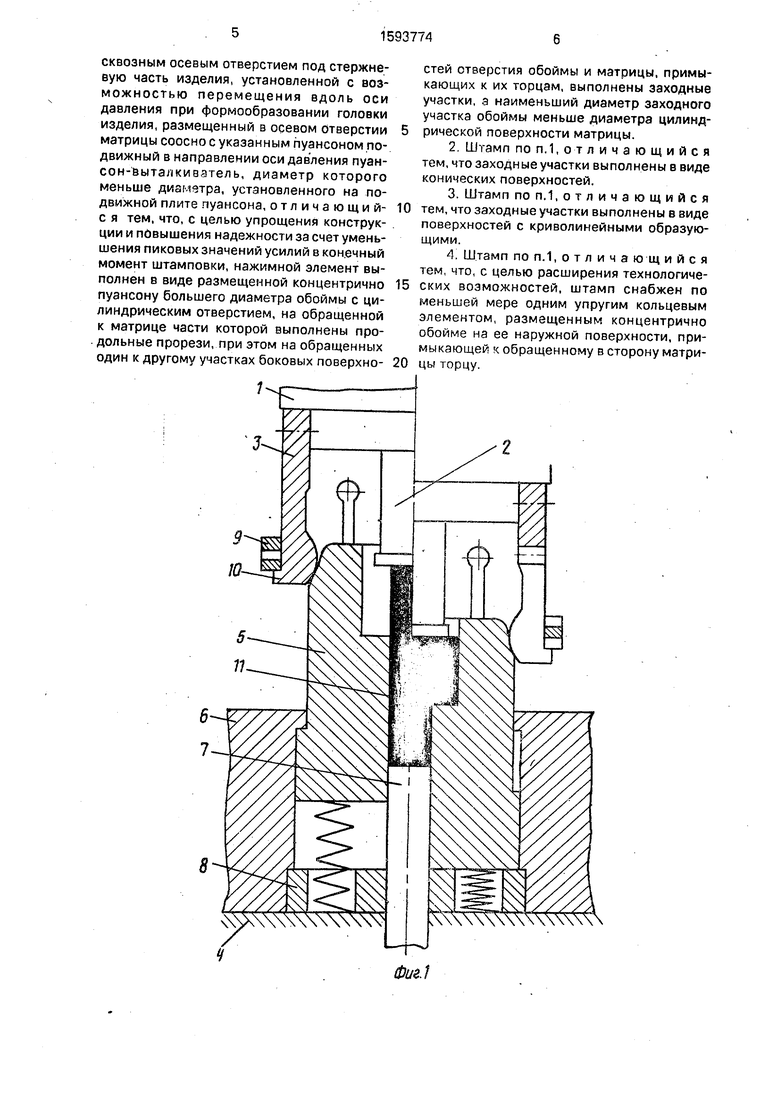

На фиг.1 показан штамп а начальный и конечный моменты первой стадии формоизменения; на фиг.2 - тоже, на второй стадии деформирования.

Штамп содержит подвижную пли-п/1, на которой жестко смонтированы саоими основаниями концентрично друг другу пуансон 2 и нажимной элемент 3, выполненный в виде обоймы с цилиндрическим отверстием. Соосно с ним на основании 4 смонтиро- вана матрица 5 с центральным сквозным отверстием под стержневую часть изделия. Матрица 5 установлена в матрицедержате- ле 6 с возможностью ограниченного перемещения в направлении оси давления при формировании головки изделия и подпружинена упругим элементом 6 относительно основания 4, В отверстии матрицы размещен подвижный в направлении оси давления пуансон-выталкиватель 7, а в матрицедержателе 6 под матрицей 5 на основании 4 смонтирована опора 8.

Нажимной элемент 3 имеет на обращенной к матрице 5 части обоймы продоль- ные прорези. Примыкающая к торцу внутренняя поверхность обоймы 3 имеет за- ходный участок, аналогичный заходный участок имеется на наружной поверхности матрицы 5 вблизи ее торца. Заходные участки могут быть выполнены коническими или с криволинейными образующими. Наименьший диаметр заходного участка на внутренней поверхности нажимного элемента меньше диаметра наружной поверхности матрицы 5. Снаружи нажимного элемента 3 у его обращенного к матрице горца может быть установлен по меньшей мере один упругий кольцевой элемент 9, удерживаемый наружным буртом 10, выполненным у торца на- жимного элемента 3. При необходимости может быть установлен набор из нескольких кольцевых элементов 9.

Штамп работает следующим образом. Заготовку 11 устанавливают в отвер- 4 стие матрицы 5 на пуансон-аыталкватель 7 При рабочем ходе пуансон 2 и нажимной элемент 3 опускаются. В момент соприкосновения пуансона 2 с заготовкой 11 начинается процесс деформирования. 5 Одновременно с этим нажимной элемент 3 и матрица 5 начинают контактировать друг с другом посредством своих заходных участков, а вследствие того, что усилие разжатия обоймы 3 больше усилия трения 5 возникающего на поверхности контакта матрицы 5 и заготовки 11, при формообразовании головки изделия, матрица 5 перемещается в обойме 3 вниз, сжимая пружину 6. При этом, высота полости, образованной

0

пуансоном 2 и штрицей 5. остается постоянной. Происходит набор металла в гол -у утолщения. Высадка осуществляется до тех пор, пока матрица 5 перемещается вниз. В момент соприкосновения матрицы 5 с опорой 8 набор металла в головку прекращается и начинается вторая стадия деформирования. Эта стадия окончательного офо|эмления изделия, в течение которой предварительно набранный в головку металл доформовывается за счет дальнейшего перемещения пуансона 2 при неподвижной матрице 5. Нажимной элемент 3, продолжающий свое движение в момент остановки матрицы 5, разжимается и перемещается вниз, при этом его рабочая поверхность начинает контактировать с цилиндрическим участком боковой наружной поверхности матрицы 5. Во время второй стадии формоизменения изменение усилия деформирования, передаваемого нажимным элементом 3 на ползун пресса, происходит следующим образом.

С момента остановки матрицы 5 нажимной элемент 3 начинает разжиматься, постоянно опускаясь, при этом усилие, передаваемое нажимным элементом 3, сначала возрастает до тех пор, пока наименьший внутренний диаметр заходного участка рабочей поверхности нажимного элемента не станет равен диаметру цилиндрического участка наружной боковой поверхности матрицы 5.

В дальнейшем это усилие остается практически постоянным до конца рабочего хода штампа, во время которого происходит окончательное деформирование головки изделия, которая, в зависимости от формы ручья матрицы 5 может быть получена в результате обратного выдавливания (фиг;2), высадки и т.п. операций объемной штамповки.При обратном ходе подвижной плиты 1 штампа происходит подъем матрицы 5 вместе с пуансоном 2 и нажимным элементом 3 до упора матрицы в ограничительные бурты матрицедержателя 6, после чего извлекается пуансон 2 из изделия, и наружная поверхность матрицы 5 освобождается от контакта с рабочей поверхностью нажимного элемента 3. После выталкивания изделия из отверстия матрицы 5 пуансоном-выталкивателем 7 штамп готов к работе. Формула изобретения 1. Штамп для объемного деформирования изделий с головкой и стержнем, содержащий подвижную плиту с жестко смонтированными на ней пуансоном и нажимным элементом, основание с подпружи- н енной относительно него матрицей со

сквозным осевым отверстием под стержневую часть изделия, установленной с возможностью перемещения вдоль оси давления при формообразовании головки изделия, размещенный в осевом отверстии матрицы соосно с указанным пуансоном подвижный в направлении оси давления пуансон-выталкиватель, диаметр которого меньше диаметра, установленного на подвижной плите пуансона, отличающий- с я тем. что, с целью упрощения конструкции и повышения надежности за счет уменьшения пиковых значений усилий в конечный момент штамповки, нажимной элемент выполнен в виде размещенной концентрично пуансону большего диаметра обоймы с цилиндрическим отверстием, на обращенной к матрице части которой выполнены продольные прорези, при этом на обращенных один к другому участках боковых поверхно-

стей отверстия обоймы и матрицы, примыкающих к их торцам, выполнены заходные участки, а наименьший диаметр заходного участка обоймы меньше диаметра цилиндрической поверхности матрицы.

2.Штамп по п. 1,0 сличающийся тем, что заходные участки выполнены в виде конических поверхностей.

3.Штамп по П.1, отличающийся тем, что заходные участки выполнены в виде поверхностей с криволинейными образующими.

4.Штамп по П.1,отличающийся тем, что, с целью расширения технологических возможностей, штамп снабжен по меньшей мере одним упругим кольцевым элементом, размещенным концентрично обойме на ее наружной поверхности, примыкающей к обращенному в сторону матрицы торцу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Штамп для однопереходной высадки изделий | 1987 |

|

SU1447509A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ БУРТИКОВ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2011 |

|

RU2479375C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ОДНОПЕРЕХОДНОЙ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ПОЛОСТЬЮ В УТОЛЩЕНИИ | 2009 |

|

RU2391172C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Штамп для выдавливания | 1988 |

|

SU1593775A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения сплошных и полых деталей цилиндрической, многогранной и других форм, имеющих головку и стержневую часть. Цель изобретения - упрощение конструкции и повышение надежности за счет уменьшения пиковых значений усилий в конечный момент штамповки, а также расширение технологических возможностей. Штамп содержит размещенные концентрично на подвижной плите пуансон и нажимной элемент в виде обоймы. На основании штампа соосно с ними смонтирована матрица с центральным сквозным отверстием под заготовку, ограниченно подвижная в направлении оси давления. Матрица смонтирована в матрицедержателе и подпружинена относительно основания. После размещения заготовки в центральном отверстии матрицы первоначально осуществляется высадка головки изделия пуансоном. При этом нажимной элемент, на обращенном к матрице торце которого выполнены продольные прорези, охватывает по наружной поверхности матрицу и перемещает ее к основанию. За счет упора заготовки торцом в размещенный в центральном отверстии матрицы пуансон-выталкиватель при высадке головки стержневая часть изделия выдвигается из матрицы. После набора металла в головку изделия, осуществляемого без потери устойчивости выступающей из отверстия матрицы части заготовки, происходит относительное формообразование головки изделия обратным выдавливанием, высадкой и т.п., в зависимости от формы ручья матрицы при упоре последней в основание. При этом до конца рабочего хода штампа нажимной элемент перемещается относительно наружной поверхности неподвижной матрицы при постоянной величине действующего на него усилия. Величина этого усилия может изменяться за счет установки упругих кольцевых элементов, охватывающих нажимной элемент по наружной поверхности в зоне прорезей. 3 з.п. ф-лы, 2 ил.

XNX x OCvAXXXVvXX

Фиё.2

.

| Штамп для одноударной высадки головок болтов | 1955 |

|

SU106337A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1988-11-25—Подача