Изобретение относится к обработке металлов давлением, в частности штампам для изготовления тройников из трубных заготовок. Известен штамп для предварительной формовки тройников, содержащим установленные соответственно на верхней и нижней плитах обжимные матрицы и формовочный пуансон, уста новленный на поперечном брусе, опирающемся одним концом на подвижную опору и жестко закрепленным другим концом на неподвижной опоре, а также пробивной пуансон, для направления которого в формовочном пуансо не выполнено отверстие l. Однако штамп обеспечивает формов ку только толстостенных заготовок. Тонкостенные заготовки во время обжима и формовки колпачка, как прави теряют устойчивость в открытой зоне К началу деформирования при сближении матриц корпус заготовки одновре менно касается обеих кромок матриц. При дальнейшем движении навстречу друг другу заготовку заталкивают в ручьи обеих матриц, после чего обжимают ее концы. Формовочный пуансон удерживает расположенную над ни стенку от обжима и производит местное выпучивание колпачка перераспределения металла с сокращением исходной толщины заготовки. Заталкивание в штамп заготовки большего, чем его ручей диаметра, сопровождается возникновением сил трения на кромках, вследствие чего, усилие на их преодоление достигает некоторых величин, зависящих от степеди обжима ,толщины сте-. нок, вида и состояния материала и т. д. Так как указанные усилия прикладываются в местах контакта кромок матриц с заиотовкой и направлены попарно навстречу друг другу, то в открытом участке заготовки, йме1дщем кривизну радиуса R, возникает изгибающий момент. От этого момента заготовка изгибается на меньший ргщиус и поэтому, устойчивость в момент обжима такого участка снижается. Появляется волнистость, задиры и т. д., влияющие на качество изделия. Цель изобретения - повышение коэффициента использования металла и расширение технологических возможное тей. Поставленная цель достигается тем, что обжимный руч&й верхней матрицы выполнен закрытым, с высотой ручья, равной И, 8-0,9 диаметра трубной загоVOBKH, a обжимный ручей нижней матрицы - открытым, с высотой ручья, равной 0,3-0,4 диаметра -изделия, при этом центры.радиусов кривизны рабочей поверхности ручьев расположены выше плоскостей, ПРОХОДЯ1ДИХ через рабочие кромки ма трицы.

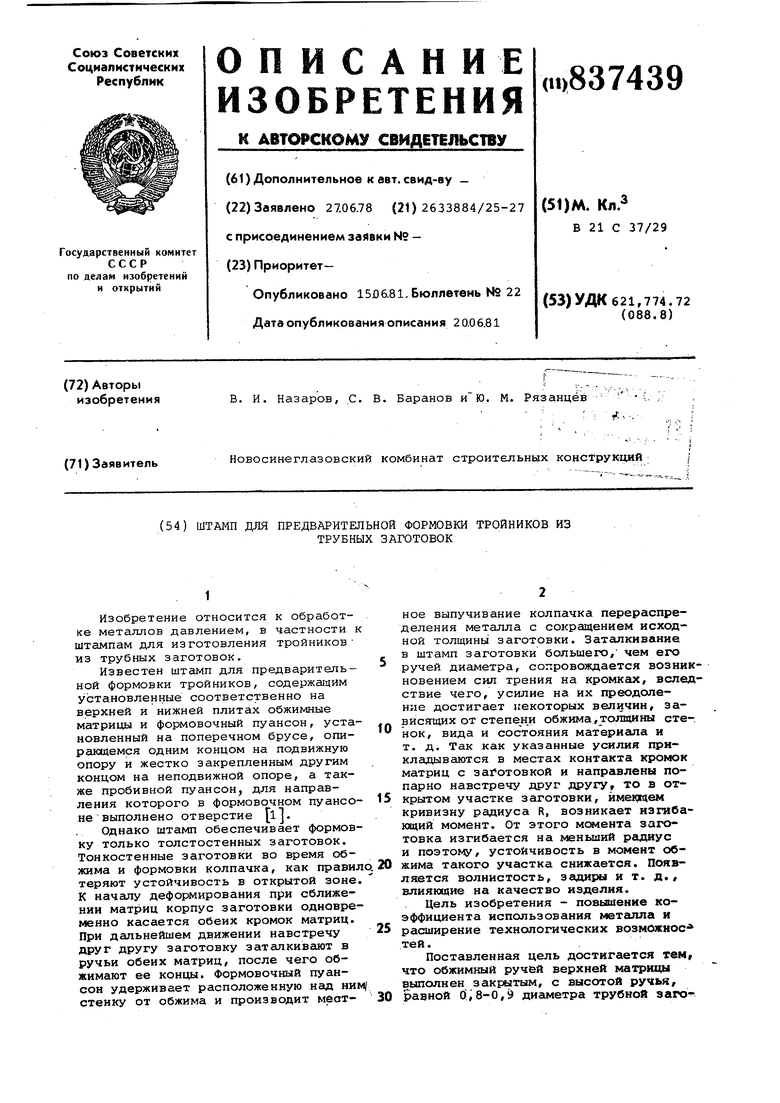

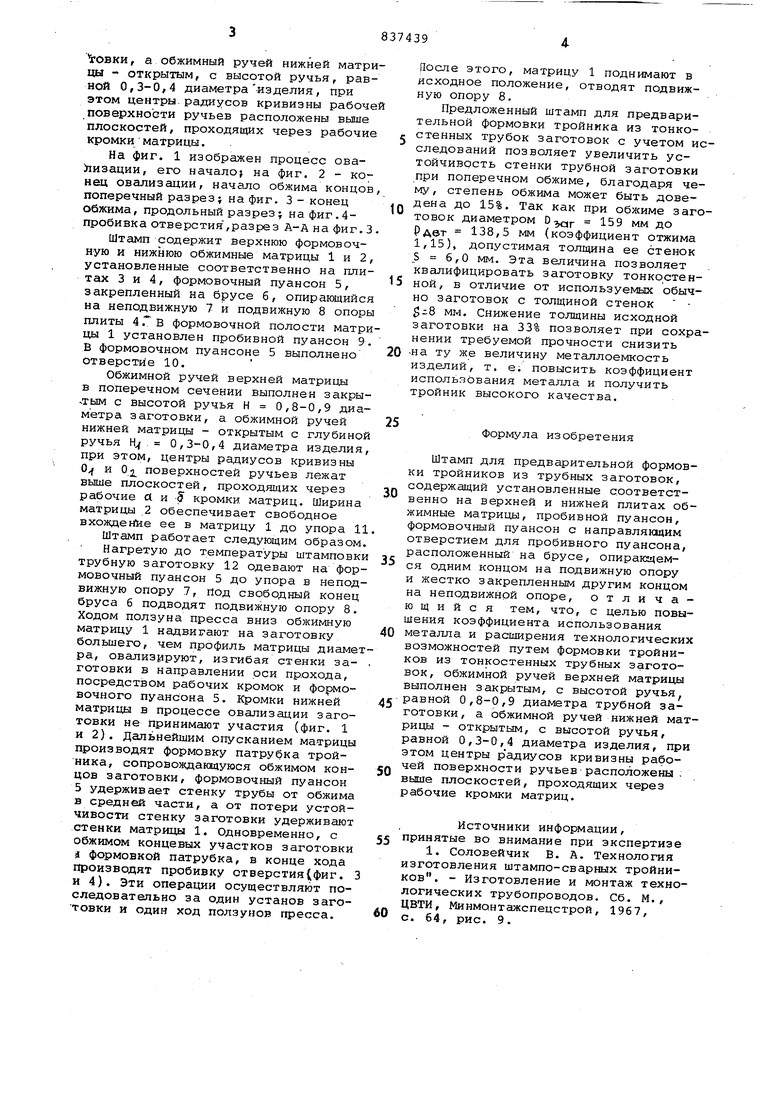

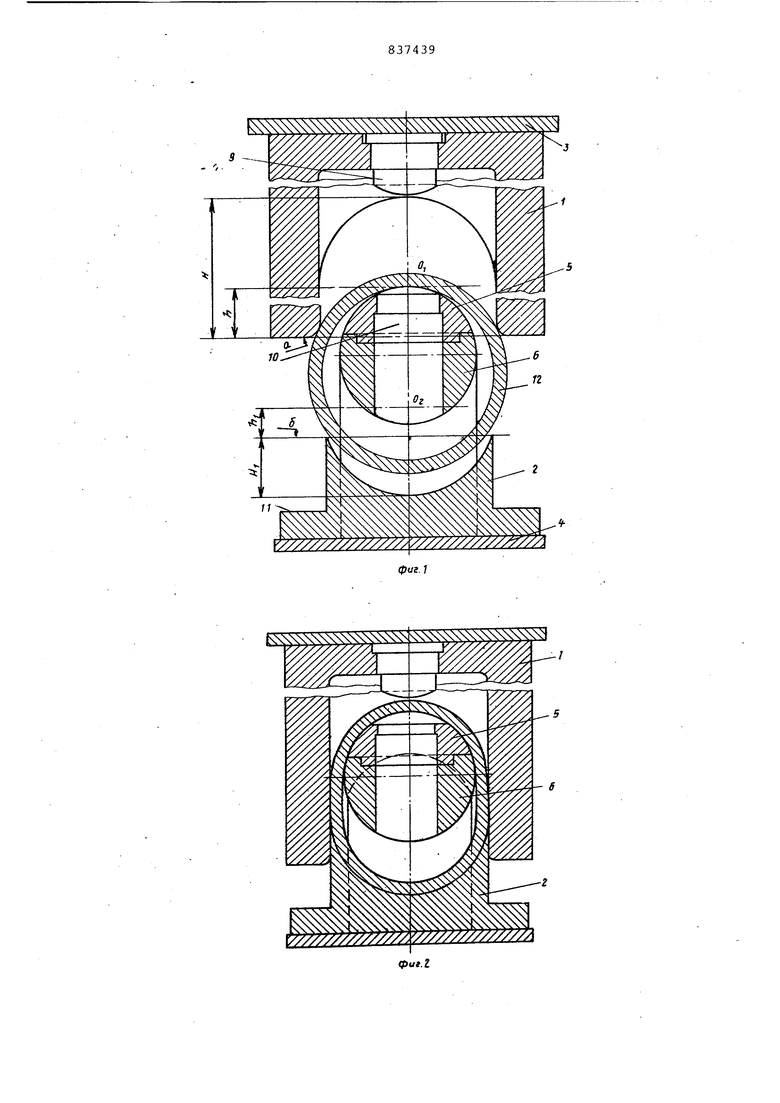

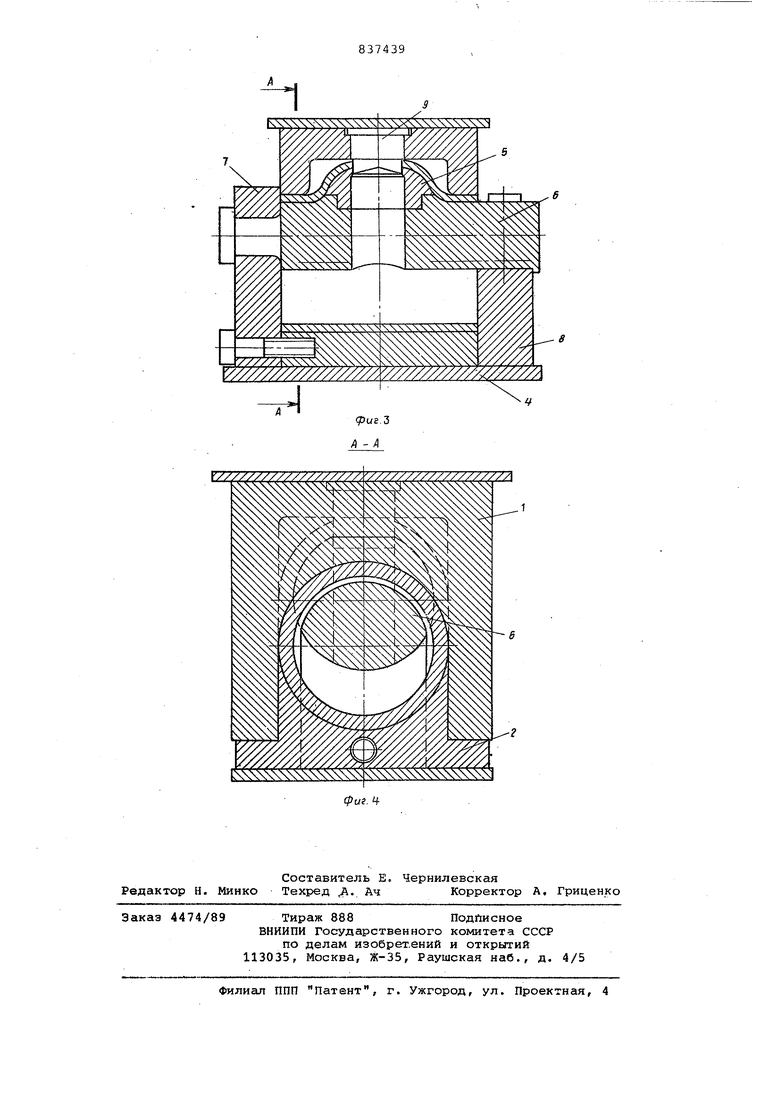

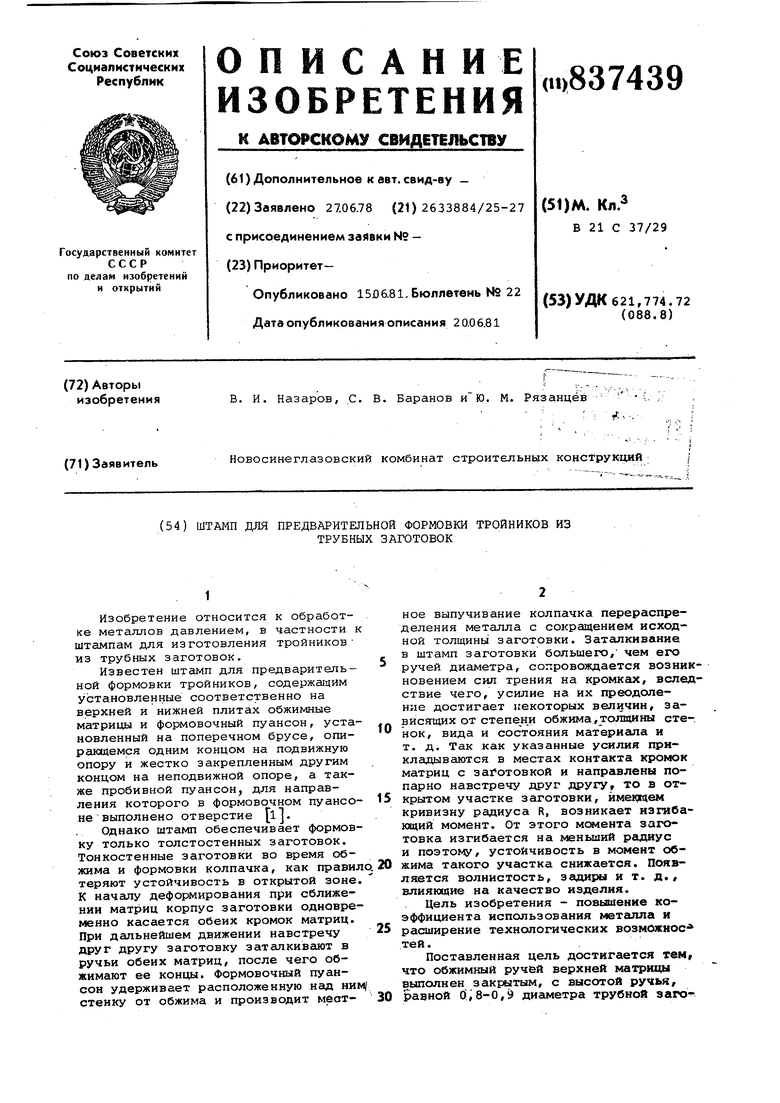

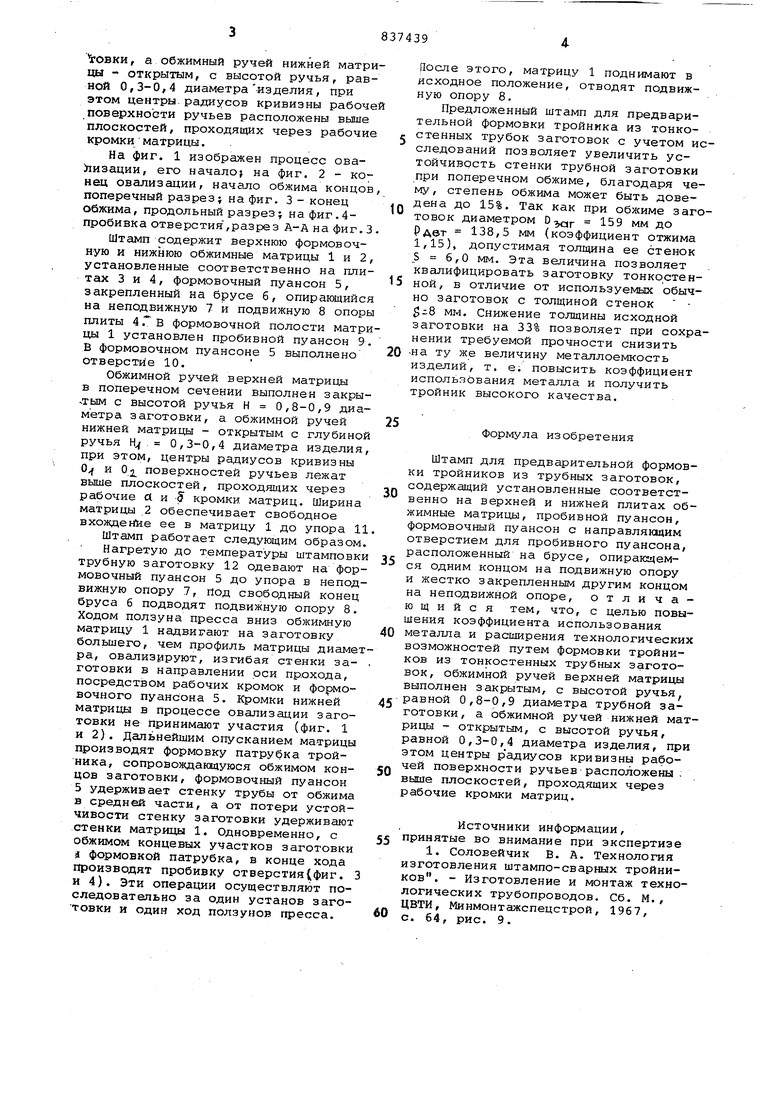

На фиг. 1 изображен процесс ова)1изации, его начало; на фиг. 2 - конец овализации, начало обжима концов поперечный разрез; на фиг. 3-конец обжима, продольный разрез; на фиг.4пробивка отверстия ,разрез А-А на фиг. 3

Штамп содержит верхнюю формовочную и нижнюю обжимные матрицы 1 и 2, установленные соответственно на плитах 3 и 4, формовочный пуансон 5, закрепленный на брусе б, опирающийся на неподвижную 7 и подвижную 8 опоры плиты 4 Г В формовочной полости матрицы 1 установлен пробивной пуансон 9. В формовочном пуансоне 5 выполнено отверстие 10.

Обжимной ручей верхней матрицы в поперечном сечении выполнен закры.тым с высотой ручья Н 0,8-0,9 диаметра заготовки, а обжимной ручей нижней матрицы - открытым с глубиной ручья Н . 0,3-0,4 диаметра изделия, при этом, центры радиусов кривизны 0 и 02 поверхностей ручьев лежат выше плоскостей, проходящих через рабочие Л и S кромки матриц. Ширина матрицы .2 обеспечивает свободное вхождерй1е ее в матрицу 1 до упора 11 Штамп работает следующим образом. Нагретую до температуры штамповки трубную заготовку 12 одевают на формовочный пуансон 5 до упора в неподвижную опору 7, Под свободный конец бруса 6 подводят подвижную опору 8. Ходом ползуна пресса вниз обжимную матрицу 1 надвигают на заготовку большего, чем профиль матрицы диаметра, овализуруют, изгибая стенки заготовки в направлении оси прохода, посредством рабочих кромок и формовочного пуансона 5. Кромки нижней матрицы в процессе овализации заготовки не Принимают участия (фиг. 1 и 2). Дальнейшим опусканием матрицы производят формовку патрубка тройника, сопровождающуюся обжимом концов заготовки, формовочный пуансон 5 удерживает стенку трубы от обжима в средней части, а от потери устойчивости стенку заготовки удерживают стенки матрицы 1. Одновременно, с обжимом концевых участков заготовки а формовкой патрубка, в конце хода производят пробивку отверстия(фиг. 3 и 4). Эти операции осуществляют последовательно за один установ заготовки и один ход ползунов пресса.

После этого, матрицу 1 поднимают в исходное положение, отводят подвижную опору 8.

Предложенный штамп для предварительной формовки тройника из тонкое стенных трубок заготовок с учетом исследований позволяет увеличить устойчивость стенки трубной заготовки при поперечном обжиме, благодаря чему, степень обжима может быть доведена до 15%. Так как при обжиме заготовок диаметром 159 мм до Рдет 138,5 мм (коэффициент отжима 1,15), допустимая толщина ее стенок S 6,0 мм. Эта величина позволяет квалифицировать заготовку тонкостенной, в отличие от используемых обычно заготовок с толщиной стенок :;8 Mivj. Снижение толщины исходной заготовки на 33% позволяет при сохранении требуемой прочности снизить

0 -на ту же величину металлоемкость изделий, т. е. повысить коэффициент использования металла и получить тройник высокого качества.

Формула изобретения

Штамп для предварительной формовки тройников из трубных заготовок, содержащий установленные соответственно на верхней и нижней плитах обжимные матрицы, пробивной пуансон, формовочный пуансон с направляющим отверстием для пробивного пуансона, расположенный на брусе, опирающемся одним концом на подвижную опору и жестко закрепленным другим концом на неподвижной опоре, отличающийся тем, что, с целью повышения коэффициента использования

металла и расширения технологических возможностей путем формовки тройников из тонкостенных трубных заготовок, обжимной ручей верхней матрицы выполнен закрытым, с высотой ручья,

равной 0,8-0,9 диаметра трубной заготовки, а обжимной ручей нижней матрицы - открытым, с высотой ручья, равной 0,3-0,4 диаметра изделия, при этом центры радиусов кривизны рабочей поверхности ручьев расположены ;

выше плоскостей, проходящих через рабочие кромки матриц.

Источники информации, принятые во внимание при экспертизе

1. Соловейчик В. А. Технология изготовления штампо-сварных тройников. - Изготовление и монтаж технологических трубопроводов. Сб. М., ЦВТИ, Минмонтажспецстрой, 1967, с. 64, рис. 9.

У/////////У/////У/ ///////////./Л

фчг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления тройников из трубных заготовок | 1982 |

|

SU1076163A1 |

| Способ изготовления тройников из трубных заготовок | 1982 |

|

SU1082513A1 |

| Способ изготовления тройниковиз ТРубНыХ зАгОТОВОК | 1978 |

|

SU795610A1 |

| Способ изготовления тройников из листовых заготовок | 1984 |

|

SU1175585A1 |

| Способ изготовления толстостенных крутоизогнутых отводов | 2016 |

|

RU2628444C1 |

| Способ изготовления тройников (варианты) | 2016 |

|

RU2635491C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ (ВАРИАНТЫ) | 2012 |

|

RU2492952C1 |

| Способ изготовления тройника | 2018 |

|

RU2696120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2006 |

|

RU2333064C2 |

фие.З X) - Л

Авторы

Даты

1981-06-15—Публикация

1978-06-27—Подача