1

Изобретение относится к области электрошлаковой сварки и может быть использовано в различных отраслях промышленности, преимущественно в энергомашиностроении.

Известен ползун, состоящий из трех элементов - средней планки и двух боковых, связанных с первой шарнирами-петлями 1. Такие ползуны, обеспечивая надежную сварку при разностенности до 3 мм, не обеспечивают надежной сварки деталей, имеющих депланацию свариваемых кромок, так как боковые планки ползуна, хотя и имеют возможность независимо одна от другой поворачиваться на своих шарнирах, на оси их вращения постоянно находятся одна параллельно другой и могут оставаться прижатыми плотно только к таким деталям, кромки которых расположены параллельно друг к другу. При наличии на свариваемых кро.мках местных прогибов, ползуны с щарнирным креплением не могут обеспечить надежного уплотнения сварочной ванны, в результате чего происходит вытекание наружу жидкого металла и шлака.

Вторым недостатком тройных шарнирных ползунов является отсутствие уширения книзу у формирующих поверхностей ползуна, что так же .может служить причиной отжатия ползуна от .изделия и вытекания сварочной ванны.

При сварке кольцевых швов тройные шарнирные ползуны не применимы вообше из-за того, что формирующие эле.менты ползуна должны иметь кривизну, и шарнирное крепление в этом случае не работает.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является ползун для формирования металла шва при электрошлаковой сварке, выполненный из трех медных водоохлаждаемых планок, одной средней и двух боковых, и прижима, подпружинивающего боковые планки к свариваемому изделию 2.

Однако такой ползун не может быть использован при сварке кольцевых швов. Кроме того, он при своем перемещении по изделию испытывают большое сопротивление трению, что иногда приводит к задержке ползуна и вытеканию сваоочной ванны.

Целью изобретения является повышение стабильности процесса и улучщение качества сварки за счет обеспечения главного перемещения ползуна и надежного его прижатия к изделию.

Для этого предлагаемый ползун снабжен смонтированной на передней по ходу сварки части средней планки ползуна скобой с двумя проемами, выполненными на ее свободных концах, двумя опорами, прикрепленными к задней по ходу сварки части средней планки ползуна, колесами на осях, установленных в npovмах скобы, и подвесками, прикрепленными с одной стороны к свободным концам скобы, а с другой стороны к боковым планкам, при этом прижим прикреплен к скобе под углом, составляюнлим половину угла между боковыми кромками средней планки ползуна и формирующей поверхностью ползуна, а формирующие плоскости боковых и средней планки ползуна выполнены с уклоном в пределах 1:65-1:150 длины формирующих плоскостей, расширяющимися к задней по ходу сварки части ползуна.

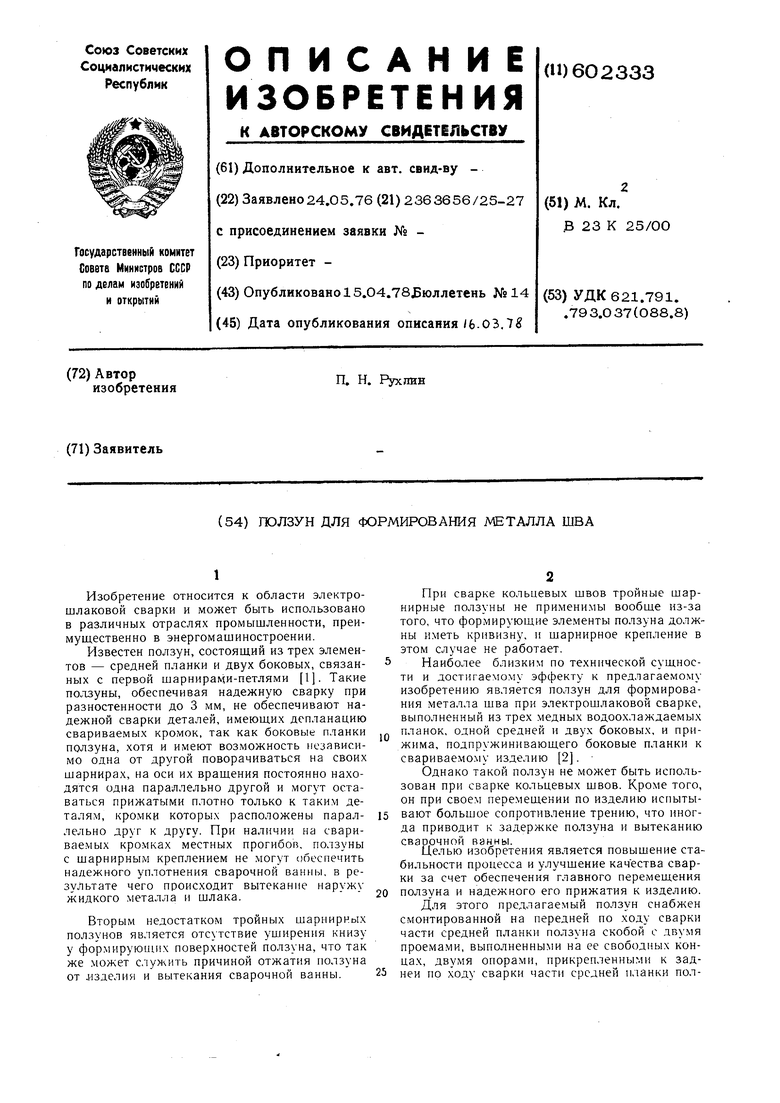

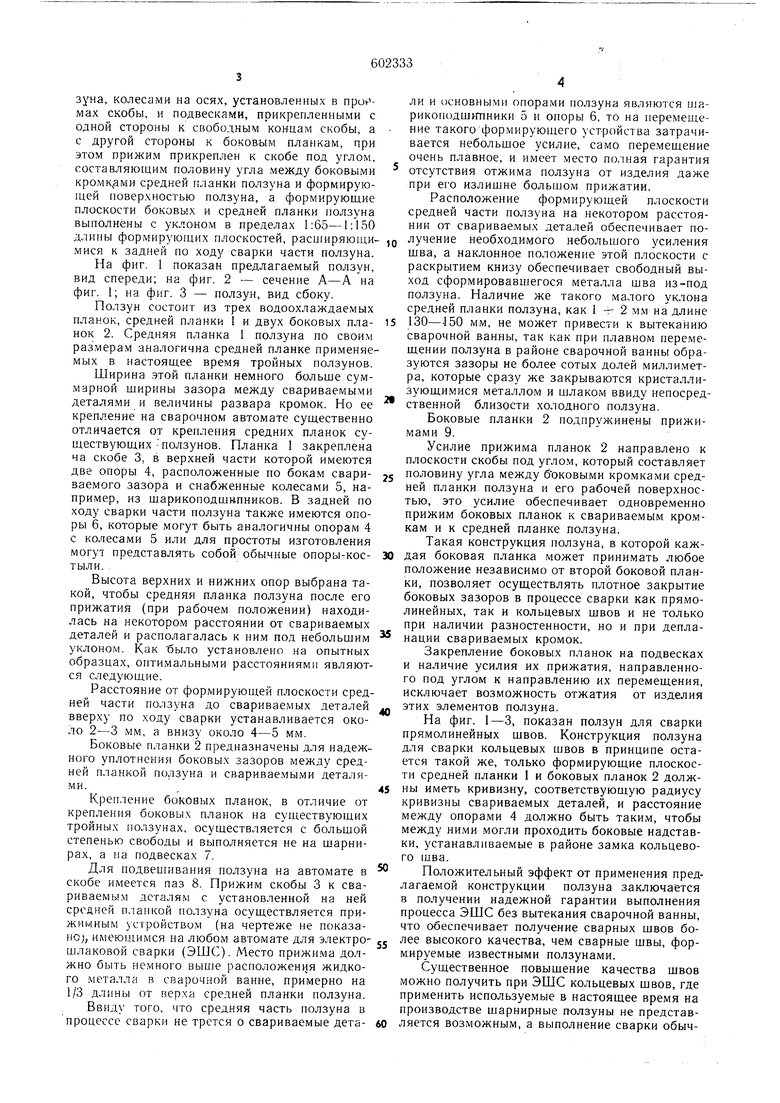

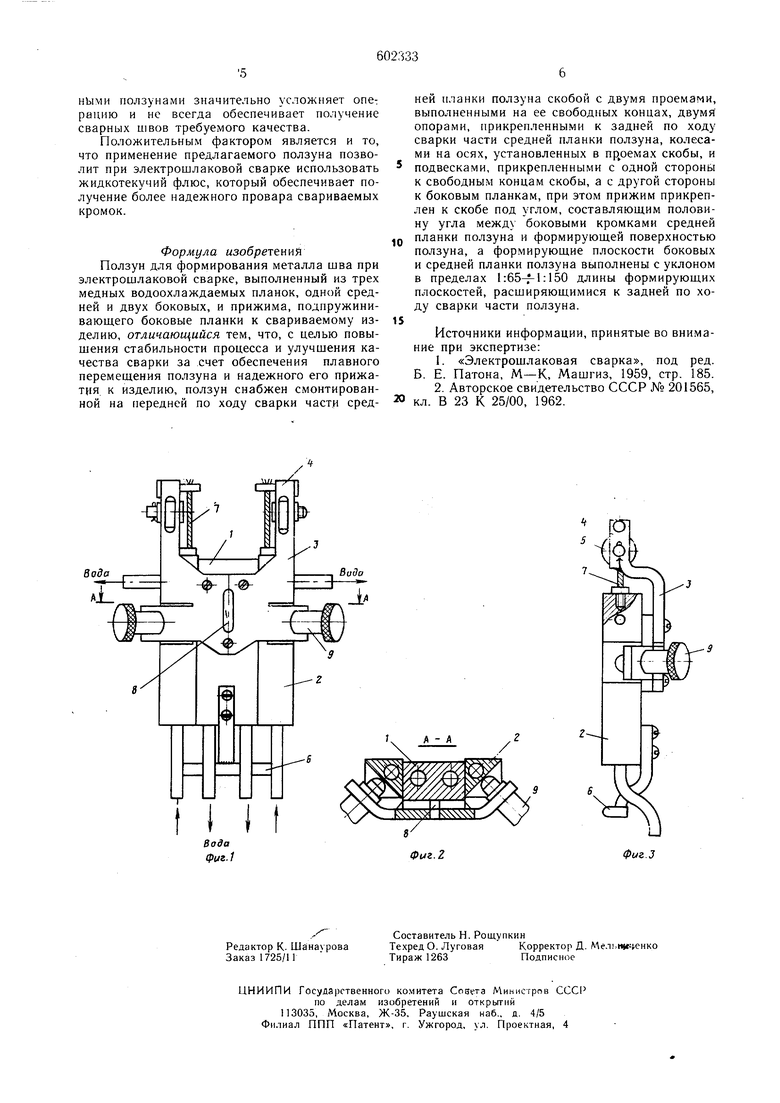

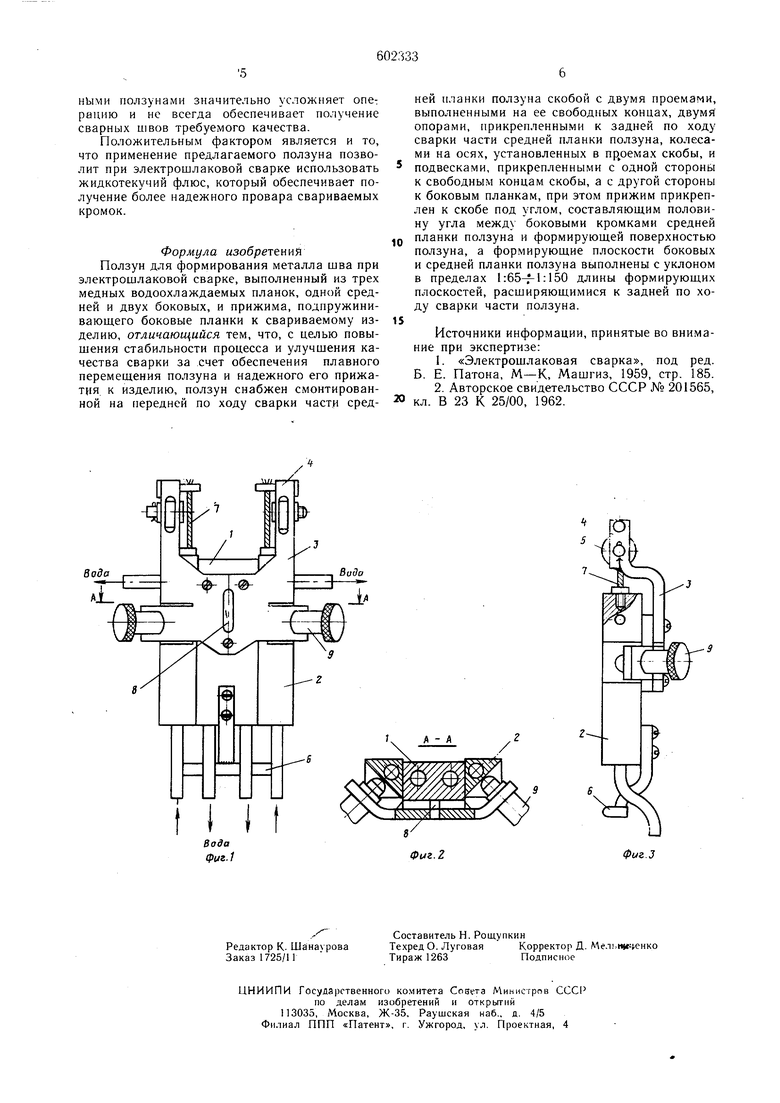

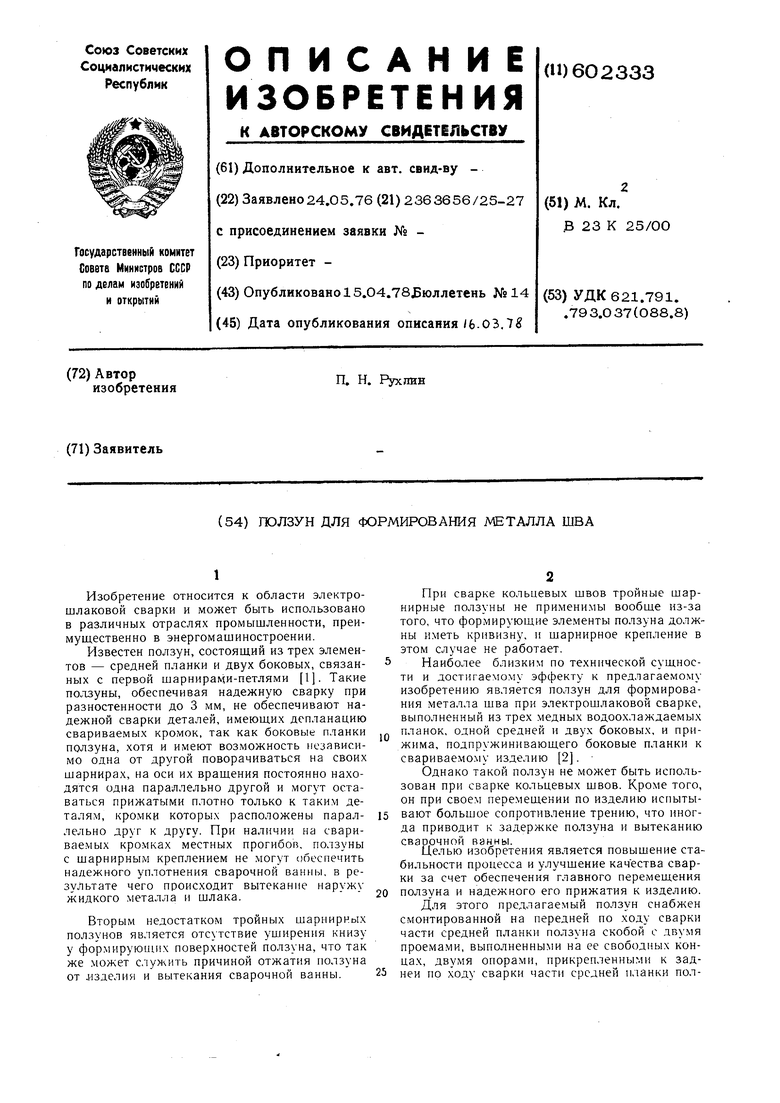

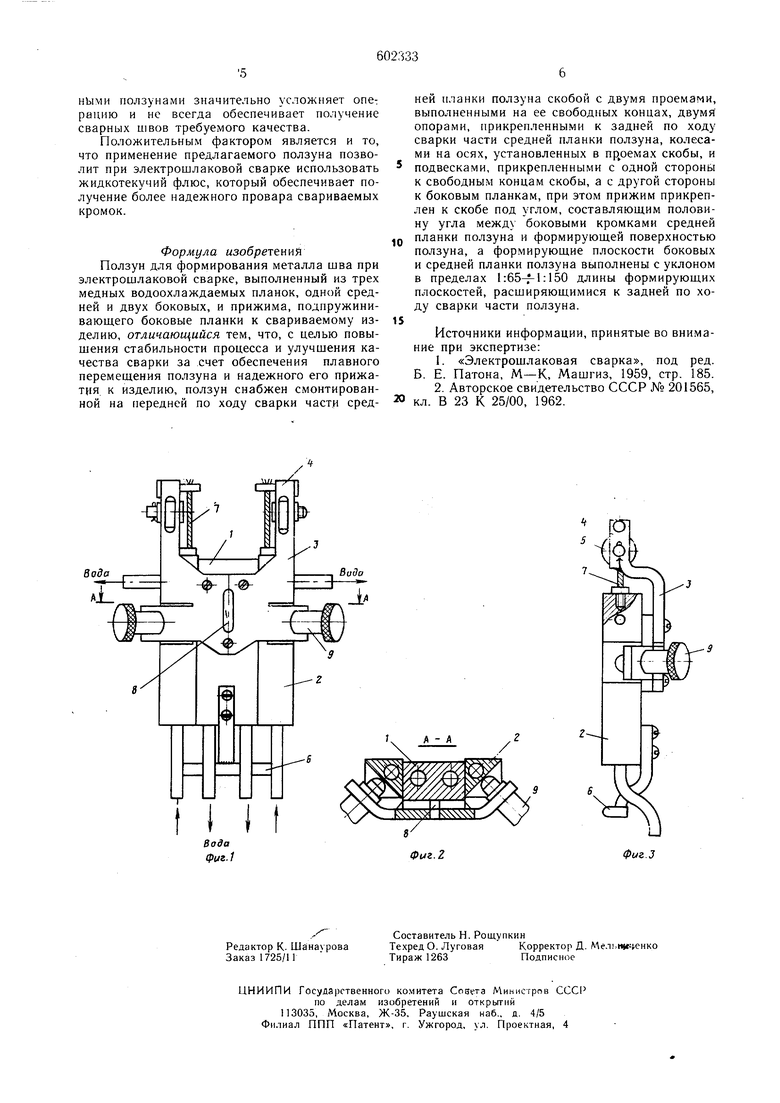

На фиг. 1 показан предлагаемый ползун, вид спереди; па фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - ползун, вид сбоку.

Ползун состоит из трех водоохлаждаемых планок, средней планки 1 и двух боковых планок 2. Средняя планка 1 ползуна по свои.м размера.м аналогична средней планке при.меняемых в настоящее время тройных ползунов.

Ширина этой планки немного больще суммарной ширины зазора между свариваемыми деталями и величины развара кромок. Но ее крепление на сварочном автомате существенно отличается от крепления средних планок существующих -ползунов. Планка 1 закреплена на скобе 3, в верхней части которой имеются две опоры 4, расположенные по бока.м свариваемого зазора и снабженные колесами 5, например, из шарикоподшипников. В задней по ходу сварки части ползуна также имеются опоры 6, которые могут быть аналогичны опорам 4 с колесами 5 или для простоты изготовления .могут представлять собой обычные опоры-костыли.

Высота верхних и нижних опор выбрана такой, чтобы средняя планка ползуна после его прижатия (при рабочем положении) находиvTacb на некотором расстоянии от свариваемых деталей и располагалась к ни.м под небольшим уклоном. Как было установлено на опытных образцах, оптимальны.ми расстояниями являются следующие.

Расстояние от формирующей плоскости средней части ползуна до свариваемых деталей вверху по ходу сварки устанавливается около 2-3 мм, а внизу около 4-5 мм.

Боковые планки 2 предназначены для надежного уплотнения боковых зазоров между средней планкой ползуна и свариваемыми деталями.

Крепление боковых планок, в отличие от крепления боковых планок на существующих тройных ползунах, осуществляется с большой степенью свободы и выполняется не на шарнирах, а на подвесках 7.

Для подвешивания ползуна на автомате в скобе имеется паз 8. Прижим скобы 3 к свариваемы.м деталям с установленной на ней средней планкой ползуна осуществляется прижимным устройство.м (на чертеже не показано), имеющимся на любом автомате для электрошлаковой сварки (ЭШС). Место прижима должно быть немного выше расположения жидкого металла в сварочной ванне, примерно на 1/3 длины от вер.ха средней планки ползуна.

Ввиду того, что средняя часть ползуна в процессе сварки не трется о свариваемые детали и основны.ми опорами ползуна являются Hiaрикоподщ1-тники 5 и опоры 6, то на перемещение такого формирующего устройства затрачивается небольшое усилие, само перемещение очень плавное, и имеет место полная гарантия 5 отсутствия отжима ползуна от изделия даже при его излишне большом прижатии.

Расположение формирующей плоскости средней части ползуна на некотором расстоянии от свариваемых деталей обеспечивает под лучение необходимого небольшого усиления шва, а наклонное положение этой плоскости с раскрытием книзу обеспечивает свободный выход сформировавшегося металла шва из-под ползуна. Наличие же такого малого уклона средней планки ползуна, как 1 -т- 2 м.м на длине

5 130--150 мм, не может привести к вытеканию сварочной ванны, так как при плавном перемещении ползуна в районе сварочной ванны образуются зазоры не более сотых долей миллиметра, которые сразу же закрываются кристаллизующимися металлом и шлаком ввиду непосредственной близости холодного ползуна.

Боковые планки 2 подпружинены прижимами 9.

Усилие прижима планок 2 направлено к плоскости скобы под угло.м, который составляет

5 половину угла между боковыми кромками средней планки ползуна и его рабочей поверхностью, это усилие обеспечивает одновременно прижим боковых планок к свариваемым кромкам и к средней планке ползуна.

Такая конструкция ползуна, в которой каждая боковая планка может принимать любое положение независимо от второй боковой планки, позволяет осуществлять плотное закрытие боковых зазоров в процессе сварки как пря.молинейных, так и кольцевых швов и не только при наличии разностенности, но и при депланации свариваемых кромок.

Закрепление боковых планок на подвесках и наличие усилия их прижатия, направленного под углом к направлению их перемещения, исключает возможность отжатия от изделия

. этих элементов ползуна.

На фиг. 1-3, показан ползун для сварки прямолинейных швов. Конструкция ползуна для сварки кольцевых швов в принципе остается такой же, только формирующие плоскости средней планки 1 и боковых планок 2 должны иметь кривизну, соответствующую радиусу кривизны свариваемых деталей, и расстояние между опорами 4 должно быть таким, чтобы между ними могли проходить боковые надставки, устанавливаемые в районе замка кольцевого шва.

Положительный эффект от применения предлагаемой конструкции ползуна заключается в получении надежной гарантии выполнения процесса ЭШС без вытекания сварочной ванны, что обеспечивает получение сварных щвов более высокого качества, чем сварные швы, формируемые известными ползунами.

Существенное повыщение качества швов можно получить при ЭШС кольцевых щвов, где применить используемые в настоящее время на производстве шарнирные ползуны не представляется возможным, а выполнение сварки обычными ползунами значительно усложняет one: рацию и НС всегда обеспечивает получение сварных швов требуемого качества.

Положительным фактором является и то, что применение предлагаемого ползуна позволит при электрошлаковой сварке использовать жидкотекучий флюс, который обеспечивает получение более надежного провара свариваемых кромок.

Формула изобретений

Ползун для формирования металла шва при электрошлаковой сварке, выполненный из трех медных водоохлаждаемых планок, одной средней и двух боковых, и прижима, подпружиниваюш.его боковые планки к свариваемому изделию, отличающийся тем, что, с целью повышения стабильности процесса и улучшения качества сварки за счет обеспечения плавного перемещения ползуна и надежного его прижатия к изделию, ползун снабжен смонтированной на передней по ходу сварки части средней планки ползуна скобой с двумя проемами, выполненными на ее свободных концах, двумя опорами, прикрепленными к задней по ходу сварки части средней планки ползуна, колесами на осях, установленных в пр оемах скобы, и

подвесками, прикрепленными с одной стороны к свободным концам скобы, а с другой стороны к боковым планкам, при этом прижим прикреплен к скобе под углом, составляющим половину угла между боковыми кромками средней

планки ползуна и формирующей поверхностью ползуна, а формирующие плоскости боковых и средней планки ползуна выполнены с уклоном в пределах 1:65- -1:150 длины формирующих плоскостей, расширяющимися к задней по ходу сварки части ползуна.

Источники информации, принятые во внимание при экспертизе:

1.«Электрощлаковая сварка, под ред. Б. Е. Патона, М-К, Машгиз, 1959, стр. 185.

2.Авторское свидетельство СССР № 201565, кл. В 23 К 25/00, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки | 1976 |

|

SU656772A1 |

| Формирующее устройство для многопроходной электрошлаковой сварки | 1988 |

|

SU1606289A1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

| Формирующее устройство для вертикальной сварки | 1978 |

|

SU747659A1 |

| Стенд сборочно- сварочный | 1977 |

|

SU725858A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ контроля скорости электрошлаковой сварки | 1986 |

|

SU1683936A1 |

| Устройство для уплотнения и формирования шва при электрошлаковой сварке | 1977 |

|

SU751544A1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710251A1 |

Авторы

Даты

1978-04-15—Публикация

1976-03-24—Подача