Изобретение относится к сварке, в частности, к электрошлаковой сварке проволочными электродами, выполняемой сварочными автоматами с подвижными формирующими ползунами, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повышение точности и надежности контроля скорости электрошлаковой сварки.

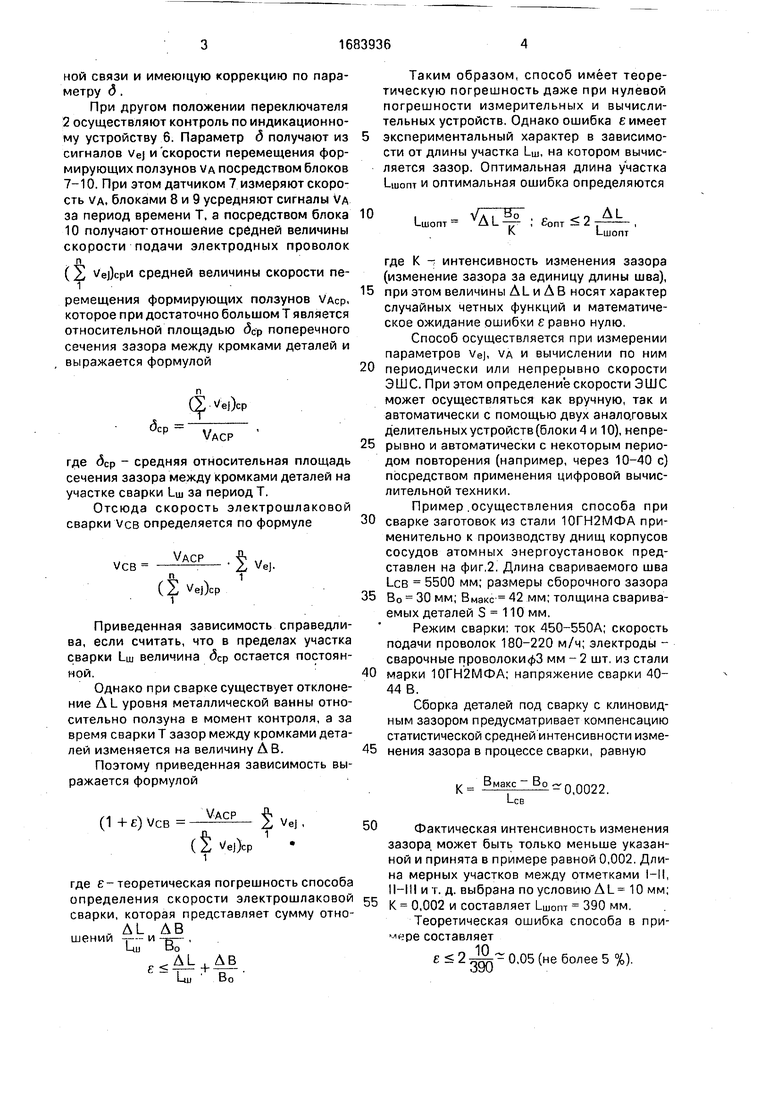

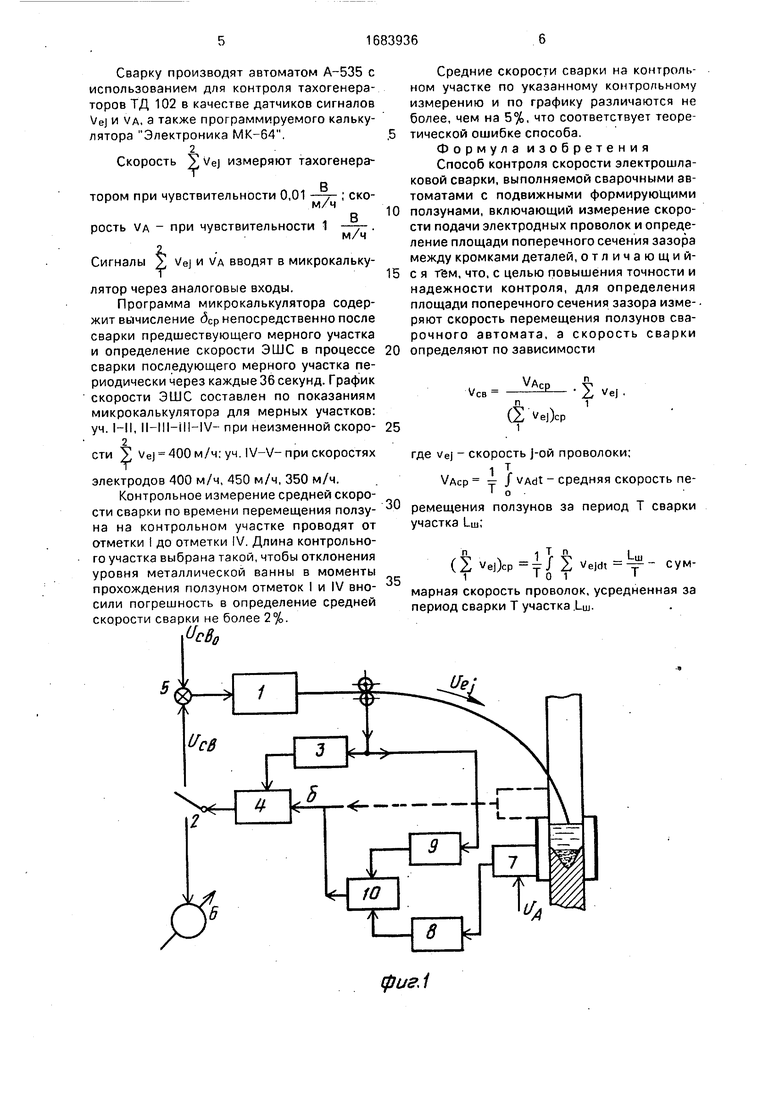

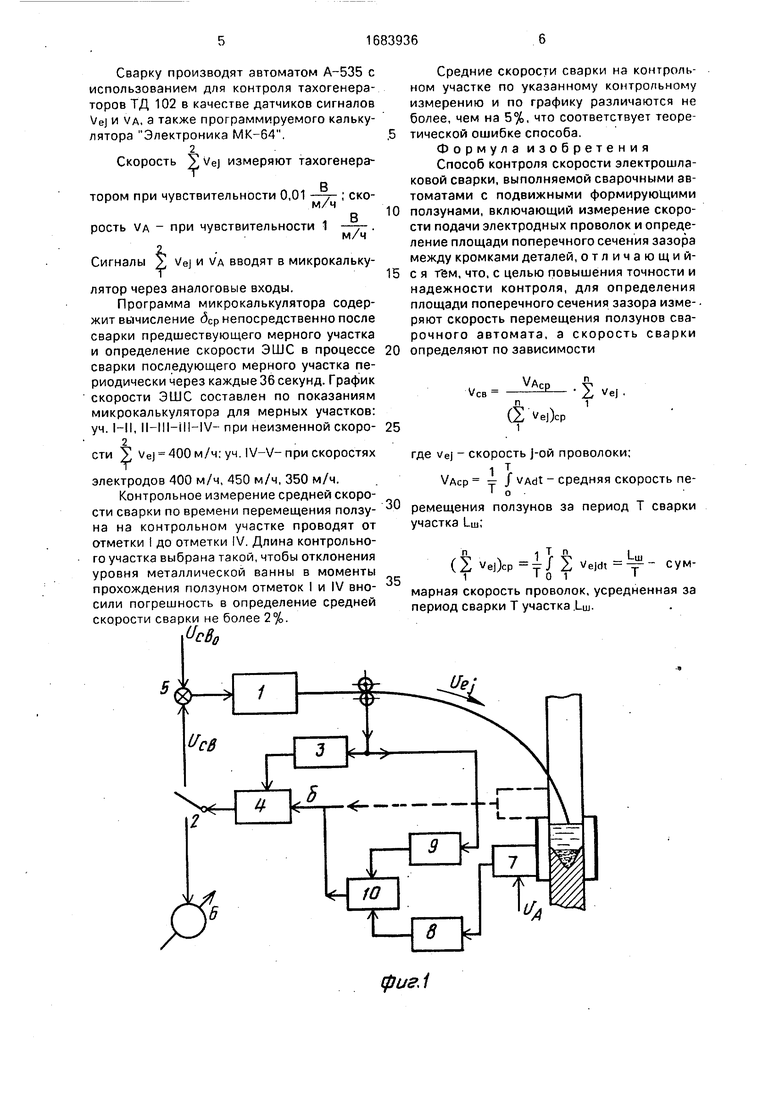

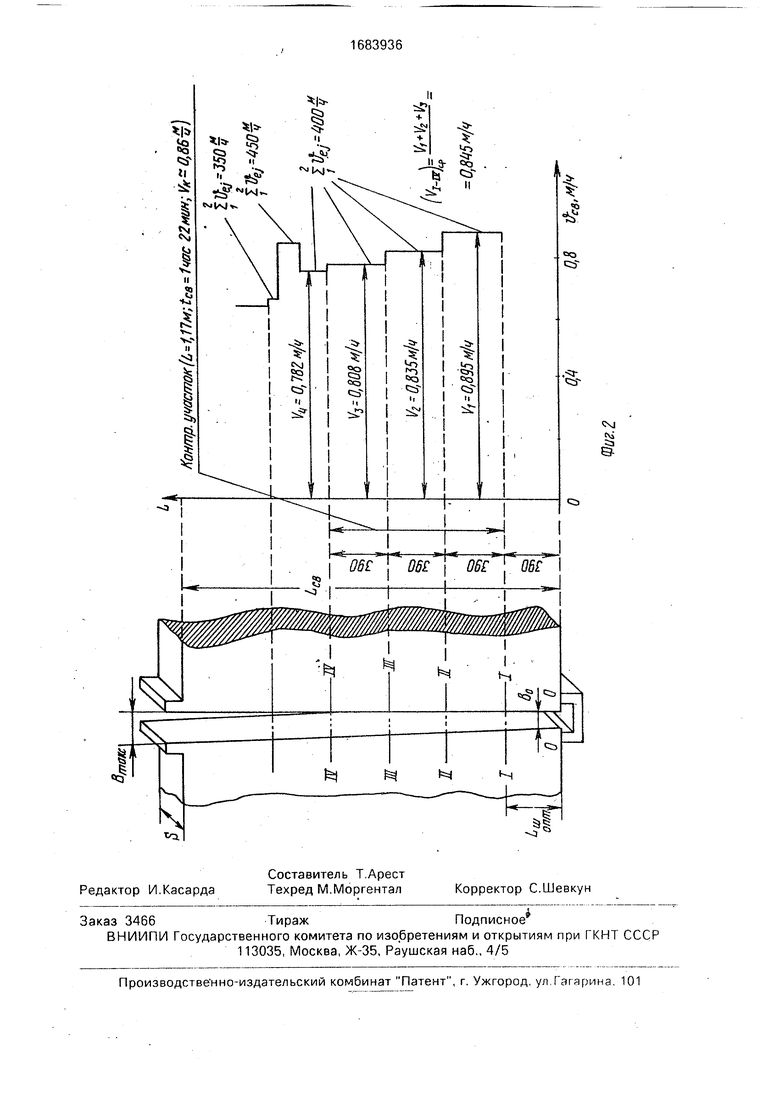

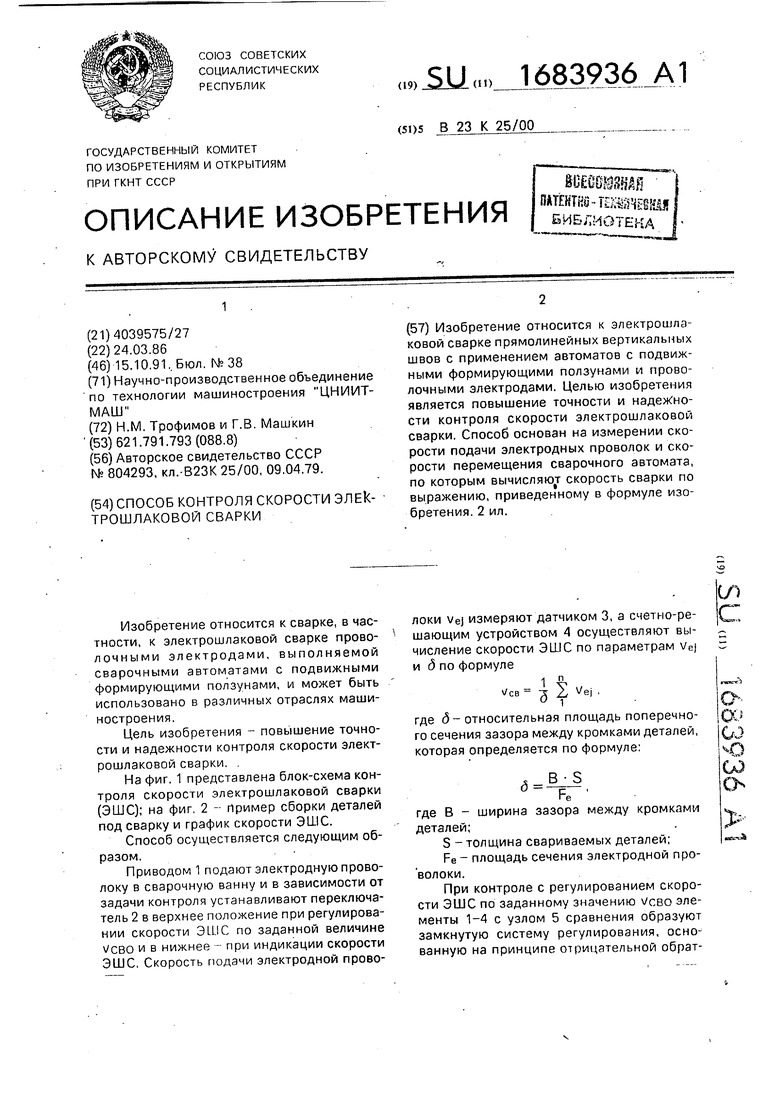

На фиг. 1 представлена блок-схема контроля скорости электрошлаковой сварки (ЭШС); на фиг. 2 - пример сборки деталей под сварку и график скорости ЭШС.

Способ осуществляется следующим образом.

Приводом 1 подают электродную проволоку в сварочную ванну и в зависимости от задачи контроля устанавливают переключатель 2 в верхнее положение при регулировании скорости ЭШС по заданной величине /СВО и в нижнее - при индикации скорости ЭШС. Скорость подачи электродной проволоки vej измеряют датчиком 3, а счетно-решающим устройством 4 осуществляют вычисление скорости ЭШС по параметрам VEJ и д по формуле

1 П

/св -т Л Vej . 0 1

где б-относительная площадь поперечного сечения зазора между кромками деталей, которая определяется по формуле:

д

B-S

(Л

С

оэ о ы

о

где В - ширина зазора между кромками деталей;

S - толщина свариваемых деталей;

Fe - площадь сечения электродной про- волоки.

При контроле с регулированием скорости ЭШС по заданному значению VCBQ элементы 1-4 с узлом 5 сравнения образуют замкнутую систему регулирования, основанную на принципе отрицательной обратной связи и имеющую коррекцию по параметру б.

При другом положении переключателя 2 осуществляют контроль по индикационному устройству 6. Параметр б получают из сигналов vej и скорости перемещения формирующих ползунов VA посредством блоков 7-10. При этом датчиком 7 измеряют скорость VA, блоками 8 и 9 усредняют сигналы VA за период времени Т, а посредством блока 10 получают отношение средней величины скорости подачи электродных проволок

(J

Vej)cpn средней величины скорости перемещения формирующих ползунов Удср, которое при достаточно большом Т является относительной площадью 5Ср поперечного сечения зазора между кромками деталей и выражается формулой

5со

Ф ej)cp

VACP

где 5ср - средняя относительная площадь сечения зазора между кромками деталей на участке сварки за период.

Отсюда скорость электрошлаковой сварки VCB определяется по формуле

VACP

(i «.)

J

Vej.

ср

Приведенная зависимость справедлива, если считать, что в пределах участка сварки величина 5Ср остается постоянной.

Однако при сварке существует отклонение ДL уровня металлической ванны относительно ползуна в момент контроля, а за время сварки Т зазор между кромками деталей изменяется на величину Д В.

Поэтому приведенная зависимость выражается формулой

(1+Ј)VCB - -ЈveJ, ( Ј ej)cp 1

где Ј-теоретическая погрешность способа определения скорости электрошлаковой сварки, которая представляет сумму отно. Д1 ДВ шении -.- и ,

L-ш tio

.

L-шВо

Таким образом, способ имеет теоретическую погрешность даже при нулевой погрешности измерительных и вычислительных устройств. Однако ошибка Ј имеет экспериментальный характер в зависимости от длины участка , на котором вычисляется зазор. Оптимальная длина участка Циопт и оптимальная ошибка определяются

-ШОПТ

VALеопт 2

AL

-ШОПТ

где К - интенсивность изменения зазора (изменение зазора за единицу длины шва),

при этом величины AL и Д В носят характер случайных четных функций и математическое ожидание ошибки Ј равно нулю.

Способ осуществляется при измерении параметров vej, VA и вычислении по ним

периодически или непрерывно скорости ЭШС. При этом определение скорости ЭШС может осуществляться как вручную, так и автоматически с помощью двух аналоговых делительных устройств (блоки 4 и 10), непрерывно и автоматически с некоторым периодом повторения (например, через 10-40 с) посредством применения цифровой вычислительной техники.

Пример осуществления способа при

сварке заготовок из стали 10ГН2МФА применительно к производству днищ корпусов сосудов атомных энергоустановок представлен на фиг,2. Длина свариваемого шва LCB 5500 мм; размеры сборочного зазора

Во 30 мм; Вмакс 42 мм; толщина свариваемых деталей 3 110 мм.

Режим сварки; ток 450-550А; скорость подачи проволок 180-220 м/ч; электроды - сварочные проволокифЗ мм - 2 шт. из стали

марки 10ГН2МФА; напряжение сварки 40- 44В.

Сборка деталей под сварку с клиновидным зазором предусматривает компенсацию статистической средней интенсивности изменения зазора в процессе сварки, равную

в,

:-Во

L

-0,0022.

СЕ

Фактическая интенсивность изменения зазора может быть только меньше указанной и принята в примере равной 0,002. Длина мерных участков между отметками HI, ll-ltl и т. д. выбрана по условию Д1 10 мм;

К 0,002 и составляет Шопт 390 мм.

Теоретическая ошибка способа в при- составляет

Ј 27JJQ- 0,05 (не более 5 %).

Сварку производят автоматом А-535 с использованием для контроля тахогенера- торов ТД 102 в качестве датчиков сигналов Vej и VA, а также программируемого калькулятора Электроника МК-64.

2

Скорость V vej измеряют тахогенераgтором при чувствительности 0,01 --г- ; скорость VA - при чувствительности 1

В

м/ч

Сигналы У ej и VA вводят в микрокалькулятор через аналоговые входы.

Программа микрокалькулятора содержит вычисление бср непосредственно после сварки предшествующего мерного участка и определение скорости ЭШС в процессе сварки последующего мерного участка периодически через каждые 36 секунд. График скорости ЗШС составлен по показаниям микрокалькулятора для мерных участков: уч. 1-И, IHII-HI-IV- при неизменной скоро-

2

сти У ve 400 м/ч; уч. IV-V-при скоростях

электродов 400 м/ч, 450 м/ч, 350 м/ч.

Контрольное измерение средней скорости сварки по времени перемещения ползуна на контрольном участке проводят от отметки I до отметки IV. Длина контрольного участка выбрана такой, чтобы отклонения уровня металлической ванны в моменты прохождения ползуном отметок I и IV вносили погрешность в определение средней скорости сварки не более 2%.

иоВ0

Средние скорости сварки на контрольном участке по указанному контрольному измерению и по графику различаются не более, чем на 5%, что соответствует теоретической ошибке способа.

Формула изобретения Способ контроля скорости электрошлаковой сварки, выполняемой сварочными автоматами с подвижными формирующими ползунами, включающий измерение скорости подачи электродных проволок и определение площади поперечного сечения зазора между кромками деталей, отличающий- с я , что, с целью повышения точности и надежности контроля, для определения площади поперечного сечения зазора изме- ряют скорость перемещения ползунов сварочного автомата, а скорость сварки определяют по зависимости

VA

ср

(Е ve))cp

Ј vej.

где vej - скорость j-ой проволоки;

1 т

VACP - / VAdt - средняя скорость пе- о

ремещения ползунов за период Т сварки участка

d41 LU,

vej)cp т J 2, у суммарная скорость проволок, усредненная за период сварки Т участка .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Автомат для электрошлаковой сварки | 1987 |

|

SU1500452A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU854650A1 |

| Способ регулирования термического цикла при электрошлаковой сварке | 1980 |

|

SU919836A1 |

| Способ электрошлаковой сварки ленточным электродом | 1991 |

|

SU1776520A1 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1980 |

|

SU927454A1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710251A1 |

| Способ электрошлаковой сварки | 1976 |

|

SU656772A1 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927453A1 |

Изобретение относится к электрошлаковой сварке прямолинейных вертикальных швов с применением автоматов с подвижными формирующими ползунами и проволочными электродами. Целью изобретения является повышение точности и надеж но- сти контроля скорости электрошлаковой сварки. Способ основан на измерении скорости подачи электродных проволок и скорости перемещения сварочного автомата, по которым вычисляют скорость сварки по выражению, приведенному в формуле изобретения. 2 ил.

фиг.1

to.

NI

I

| Устройство для автоматического регу-лиРОВАНия пРОцЕССА СВАРКи | 1979 |

|

SU804293A1 |

Авторы

Даты

1991-10-15—Публикация

1986-03-24—Подача