(54) УСТРОЙСТВО И ГОФРИРОВА ТЕРМОСКЛЕИ Изобретение относится к упаковочной технике, в частности к устройствам для изготовления рукавов, в которых размещается сыпучий ипи жидкий нродукт, и гофрирования этих рукавов перед заполнением. Известно устройство, содержащее рукарообразователи с трубами для ввода продукта в рукав, расположенные между балансирами с рычагами, на которых консольно укреплены нагревательные прижимы для образования поперечных швов, и механизмы образования продольных швов на рукавах 1 Недостатком этого устройства является то, что оно обеспечивает положение поперечного шва через промежутки небольшой протяженности. При дополнительной регули-, ровке захватов на нем можно изготавливать рукава большой длины. Однако получаемые .при этом рукава невозможно укладывать в компактную форму, ч-со ведет к значительному неудобсрву при их. аальнейшем использовании,Наиболее близким техническим решением к upeanaraewoMy изобретению является устройство, содержашее рукавообразоваИЗГОТОВЛЕНИЯРУКАВОВ ИЗ ЛЕНТОЧНОГО ШЕГОСЯ МАТЕРИАЛА тель с трубой,механизм обраэоьания прО дольного шва, механизм поцачи пленки, ме. ханизм гофрирования, формующие цилннары, механизм перемешения формующих цялиндров, нож и зажимы для образования поперечного шва 2. Однако это устройство не позволяет гофрировать длинные рукава, например скважинные, так как гофрирование на нем осуществляется в горизонтальной плоскости и длина рукава лимитирована длиной оправки. Целью изобретения является обеспечение ВОЗМО.ЖНОСТИ гофрирования длинных рукавов, например скважинных. Для этого в предлагаемом устройстве механизм перемещения формующих цилиндров яыполнея в виде стола с кольцевой проточкой, в которой размещена каретка, несущая формующие цилиндры, а для обеспе- 1ения регулировки зазора между трубой рукавообразователя и формующим цилиндром стол установлен с возможностью подъе лно опускного перемещения.

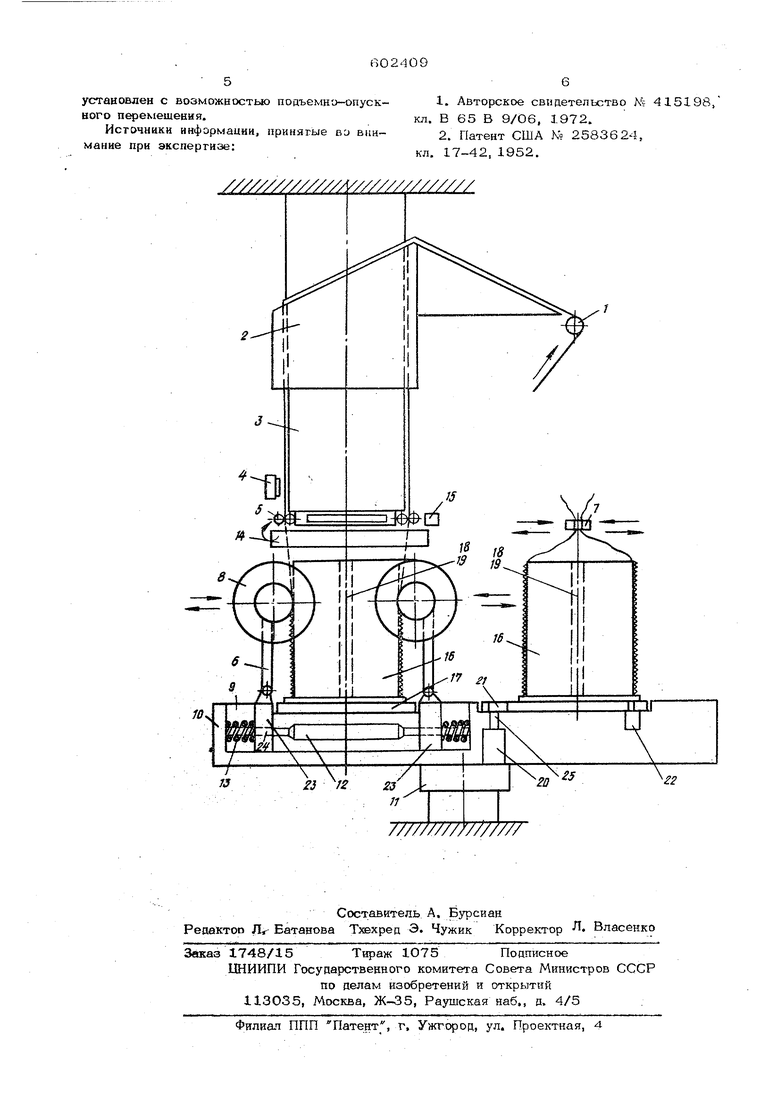

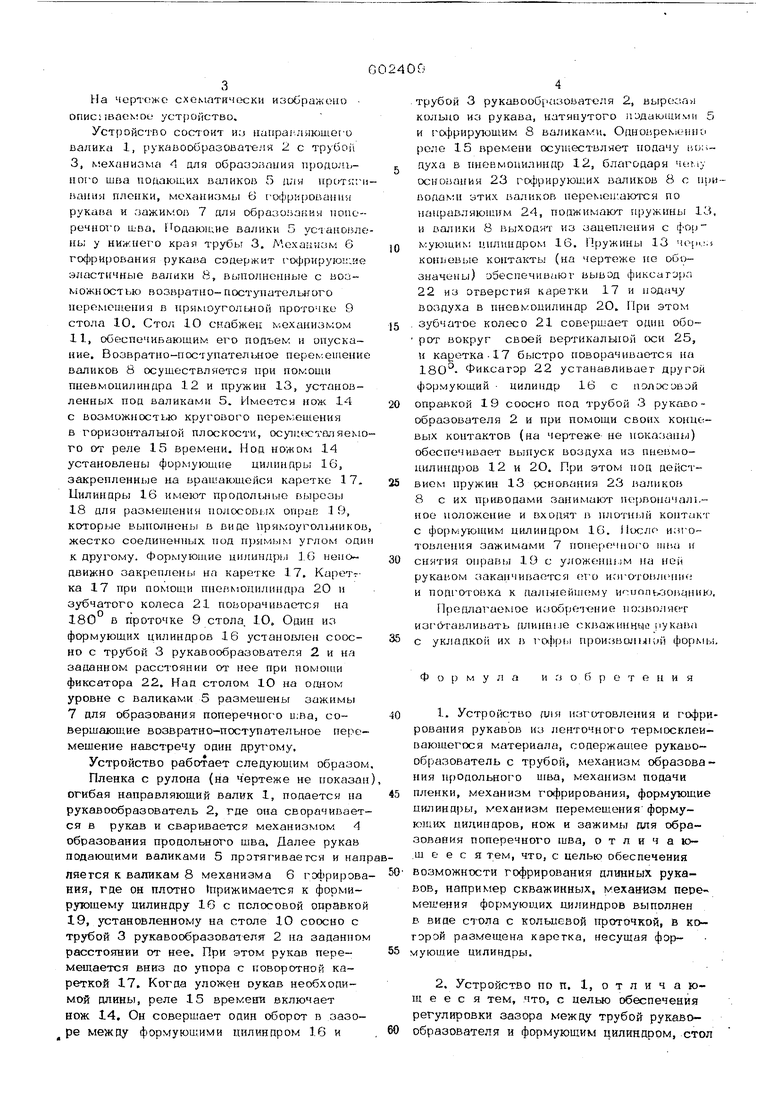

На чертеже схематически изображено описываемое устройство.

Устройство состоит и;з напра1. иющего валика 1, рукавообразоваа-е.чя 2 с трубой 3, exaниaмa Л для образэппыия продольiioi-o шва подающих вачиков 5 цли прсггягивания пленки, механизмы 6 1-о41рИ Юваиия рукава и зажимов 7 цля образования поно-peiiioro LL-Ba, Подающие валики 5 установлены у нижнего края трубы 3. Механязм 6 )рирования рукава содержит гО(||рирую ;:ие эластичные валики 8, выполненные с возможностью возвратно-поступателыт ого перемещения в 1фямоуголы{ой проточке 9 стола 10. Стол Ю снабжен механизмом 11, обеспечивающим его подъем и опускание. Возвратно-поступательное перек-.ешение валиков 8 осуществляется при помощи пневмоцилнндра 12 и пружин 13, установленных под валиками 5. Имеется нож 14 с возможностью кругового nepeN;emenHa в горизонтальной плоскости, осуикхгтатяемого от реле 15 времени. Нод ножом 14 установлены формующие цилиндры 16, закрепленные иа вращающейся каретке 17. Цилиндры 16 имеют продольные вырезы 18 для размещения полосовых оправ 1 9, KOTOp..ie вьпюлнены в виде Прямоугольников жестко соединенных под П})ям1з1м углом оди к другому. Формующие цилиндры 16 неподвижно закреплены на каретке 17. Каретгка 17 при помощи ппевмодилинд)а 20 и зубчатого колеса 21 поворачивается на 180 в проточке 9 стола 1О. Один иа формующих цилиндров 16 установлен соосно с трубой 3 рукавообразователя 2 и на заданном расстоянии от нее при помощи фиксатора 22. Над столом Ю на одном уровне с валиками 5 размешены зажимы 7 для образования поперечного и:ва, совершающие возвратно-поступательное перемещение навстречу один другому,

Устройство работает следующим образом

Пленка с рулона (на чертеже не показан огибая направляющий валик 1, подается на рукавообразователь 2, где она сворачивается в рукав и сварквается механизмом 4 образования продольного шва. Далее рукав подающими валиками 5 протягивается и напляется к валикам 8 механизма 6 гсхЬрирования, где он плотно 1прижимае1х;я к формирующему цилиндру 16 с полосовой оправкой 19, установленному на столе 10 соосно с трубой 3 рукавообразователь 2 на заданном расстоянии от нее. При этом рукав перемешается вниз до упора с поворотной кареткой 17. Когда уложен оукав необходимой длины, реле 15 времени включает нож 14. Он совершает один оборот в зазоре между формующими цилиндром 16 и

.трубой 3 рукавообразователя 2, выреаа 1 кольцо из рукава, натянутого подающими 5 и га|)рирующим 8 валиками. Одновременно реле 15 времени осуществляет подачу lio:;духа в пневмоиилинцр 12, благодаря чему основания 23 гофрирующих валиков 8 с прводами зтих валиков перемеи.аются по направляющим 24, поджимают пружины 13 и валики 8 выходят из зацепления с ijop MyiomMN цплиидром 16, Пружины 13 чс-po. коньевые контакты (на чертеже пе обозначепы) обеспечивают вывод фиксатирп 22 из отверстия каретки 17 и подачу воздуха в пневмоиилиндр 2О. При этом . зубчатое колесо 21 соверщает один оборот вокруг своей вертикальной оси 25, и каретка. 17 быстро поворачивает-ся па Фиксатор 22 устанавливает другой формующий цилиндр 16 с полсюовэй оправкой 19 соосно под трубой 3 рукавообразователя 2 и при помощи своих концевых контактов (на чертеже не показаны) обеспечивает выпуск воздуха из пневмоцилиндров 12 и 2О. При этом под действием пружин 13 основания 23 валиков 8 с их приводами занимают первоначальное положение и входят в плотн1.1й контакт с формующим цилиндром 16. Поело изготовления зажимами 7 пот1ерс;чного шва и снятия оправы 19 с уложен|1{.)м на Heii рукавом закапчивается его иси-отовление и подготовка к далыюйще му ипиопьзо1 анию

Предлагаемое изобреччжие позволяет изгОтавливать длинные сю1ажиннчп iiyKaBn с укладкой их в roi|) nponciBOJiuiini формь

Формул а изобретения

1.Устройство да1я изготовления и гофрирования рукавов из ленточного термосклеивающегося материала, содержащее рукаво- образователь с трубой, механизм образования продольного шва, механизм подачи пленки, механизм гофрирования, формующие цилиндры, механизм нереметения формующих цилиндров, нож и зажимы для образования поперечного шва, о т л и ч а ю-

.щ е е с я тем, что, с целью обеспечения возможности гофрирования длинных рукавов, например скважинных, механ-изм перемещения формующих цилиндров выполнен в виде стола с кольцевой проточкой, в которой размещена каретка, несущая формующие цилиндры,

2.Устройство по п, 1, о т л и ч а ющ е е с я тем, что, с целью обеспечения регулировки зазора между трубой рукавообразователя и формующим цилиндром, -стол установлен с возможностью подъемно-опускного перемещения. Источники информации, принятые во винмание прн экспергнае;

//////////////////////////////

///////////////// 1. Авторское свидетельство М 415198, кл. В 65 В 9/06. 1972. 2. Патент США К 2583624, кл. 17-42, 1952.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1996 |

|

RU2096280C1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| Устройство для упаковки предметов в ленточный материал | 1979 |

|

SU865698A1 |

| Устройство для упаковки в пленку тестообразных масс | 1979 |

|

SU865697A1 |

| УПАКОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1999 |

|

RU2165382C2 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из ленточного полимерного материала | 1979 |

|

SU876497A1 |

| Автомат для упаковки продукта в пленку | 1972 |

|

SU441202A1 |

| Пакет для сыпучих материалов, способ упаковывания сыпучих материалов в пакет из термопластичной пленки и устройство для его осуществления | 1987 |

|

SU1588643A1 |

| УПАКОВОЧНАЯ МАШИНА | 1997 |

|

RU2114032C1 |

| УПАКОВОЧНАЯ МАШИНА | 1998 |

|

RU2131833C1 |

Авторы

Даты

1978-04-15—Публикация

1976-01-05—Подача